潍柴动力旧砂再生项目的应用实践

薛万龙,任兴武,李克强,李 菲,余 博,张 鹏

(1.潍柴动力(潍坊)铸锻有限公司,山东 潍坊 261001;2.机械工业第四设计院铸造所,河南 洛阳 471039;3.合肥仁聚机械有限公司,安徽 合肥 230001)

自2004年至2010年潍柴动力在新开辟的铸造工业园分两期建设了两个设计能力分别为年产20万台、生产WD615蓝擎系列、T项目、L项目等铸件,共有4条全自动气流预紧实造型线的铸造项目;2011年根据生产需要,又在同一园区筹划建设年产20万台WD615/618系列和13L机型、包含2条全自动气流预紧实造型线的铸造三期项目。在园区全部三期项目前期论证阶段,考虑到全部生产线正常达产后废芯砂的排放将达到20万t~25万t,同时兼顾为以后批量处理这些废芯砂的问题做深入探索并积累有益的经验,在铸造三期项目中的新砂烘干工部预留24m×28m的见方端部设计建设旧砂再生系统,以期为以后的再生项目进一步发展扩大积累经验。

1 前期论证思路的梳理与生产能力的确定

最初的设想是本着项目稳定可靠并逐步深入的构思进行,考虑到工业园区铸件生产的特点,做了大量而细致的调研。本项目主要解决六个制芯工部的废砂芯和生产班后射头余砂、造型线落砂后排出的未经完全烧损的芯块、经铸件时效炉退火黏附在铸件上的废砂。同时,兼顾焙烧炉热法再生处理部分经砂处理工部排出的多余的黏土砂。根据对全国再生砂的应用效果估计,预想将再生后的旧砂用于机体大缸芯的生产。

1.1 铸造工业园再生砂量排查与估算

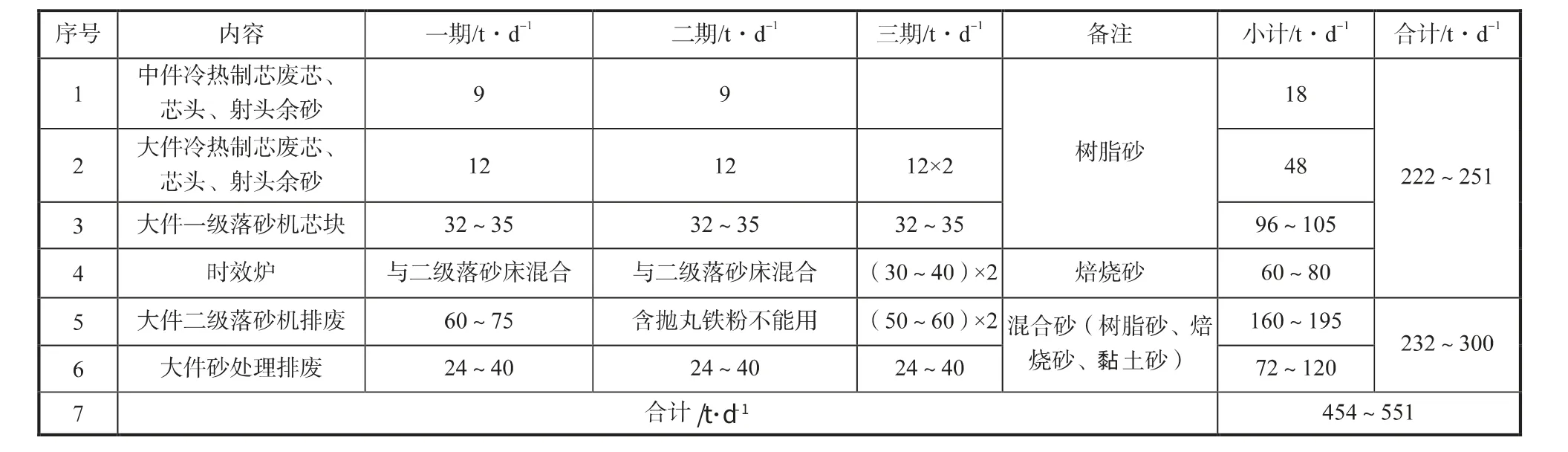

经过逐工位对运行状况的落实,大致估算出要经再生处理砂的基本概况,见表1.

1.2 对部分旧砂的初步比对实验

2011年7 月,对机体铸件连续式时效炉排出的经烧烤的散落砂、二级落砂床散落砂等,经模拟生产状况和配比分别用电吹风吹净浮灰,做出的实验结果如表2.

按照冷芯砂生产工艺:树脂加入的质量分数为1.5%~2.0%[酚醛树脂(308):聚异氰酸酯(608)=1:1]混制的芯砂工艺需满足发气量≤14mL/g;瞬时强度≥1.2MPa;24h终强度≥1.8MPa.

从表2可以看出,时效炉散落砂经初步处理后瞬时强度、24h终强度达标并略高于工艺要求,但发气量略微超标须做进一步处理;而二级落砂机混合砂不经焙烧、研磨等处理完全不达标。而芯砂块、射芯机射头余砂等,由于树脂包膜的存在必须经焙烧处理,故不在本次初步试验考虑范围。

表1 铸造工业园再生砂量排查与估算总计表

表2 对部分旧砂的初步比对实验结果

1.3 方案的确定

按照最初的设计构想、结合对生产现场的深入调研和初步的实验结果及对废芯砂量的排查等综合权衡,在预设的车间场地上考虑建设一套3t/h冷法旧砂再生系统和一套5t/h热法旧砂再生系统。

2 工艺流程确定

2.1 工艺流程

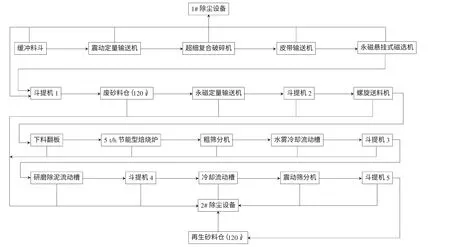

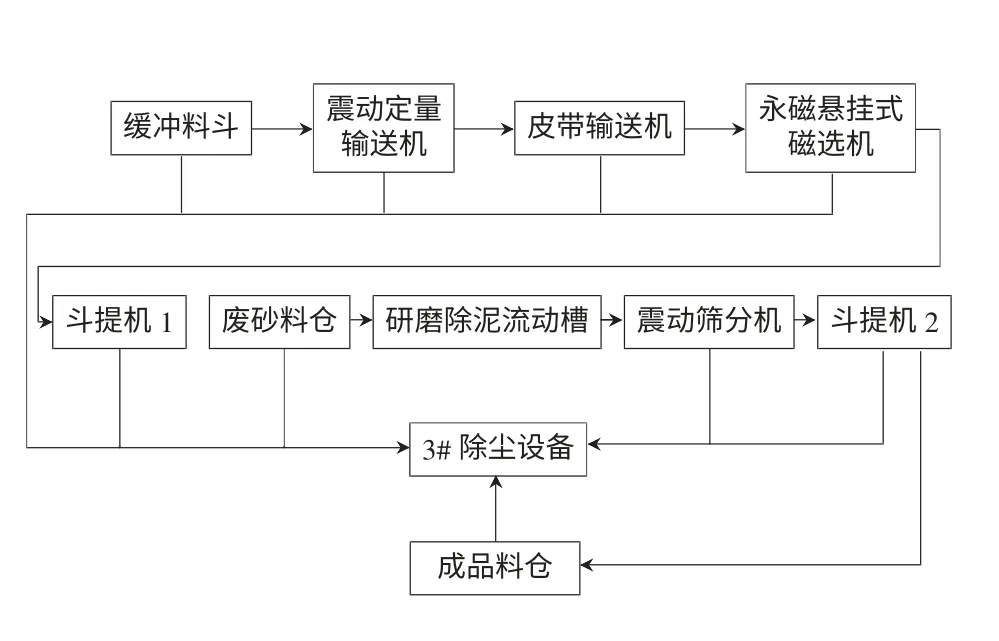

根据退火炉散落砂、废芯砂和黏土砂各自的特点和处理工序要求,结合使用环节后流程的要求,设计加工工艺流程如图1、图2.

图1 热法旧砂再生系统加工工艺流程

1)热法旧砂再生系统(5t/h),如图1所示。

2)冷法旧砂再生系统(3t/h),如图2所示。

图2 冷法旧砂再生系统加工工艺流程

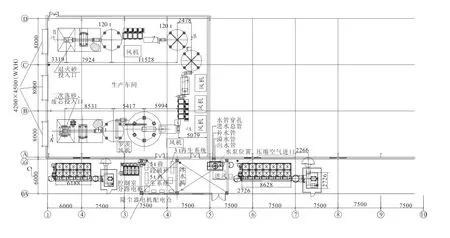

2.2 工艺布置

根据提供的车间位置、场地空间以及结合流程设计,冷、热法旧砂再生的总体布置见图3.由图3可知:上部由左至右为3t/h冷法再生系统;下部逆时针为5t/h热法再生系统;最下侧车间外为相应配置的分室脉冲布袋除尘器。

5t/h热法再生系统剖面图(图3中的A-A、C-C剖面图)见图4;3t/h冷法再生系统剖面图(图3中的B-B剖面图)见图5.

图3 冷、热法旧砂再生的总体布置图

3 设备选型

在整个旧砂再生流程中的关键环节:一是块状物料的破碎;二是破碎后含包容物废芯砂颗粒的焙烧。

3.1 块状物料的破碎

传统废芯块等物料的破碎,采用滚筒式破碎机处理,常用破碎机如图6所示。经调研发现:该工艺设备的运行可靠性差、故障率高。而针对冷芯盒砂芯脆性、中硬、含水量低的特点,考虑尝试采用上海某厂生产的高效二合一锤击式破碎机。为此专门与参与项目建设的设计院有关人员一起对专门破碎石灰石生产的淄博某水泥有限公司进行了考察且得到了有益的启示,认为应用高效二合一锤击式破碎机是可行的。

3.2 芯砂、黏土砂的包容物的处理

芯砂中含有树脂,以及黏土砂中的煤粉、膨润土等可燃物必须经过焙烧,砂块才可能溃散,同时所含可燃物烧尽后再经研磨才能彻底从砂子的颗粒表面去除。而该过程的实现则必须经过焙烧,这就需要该工序的核心设备—节能型流动焙烧炉,这也是国内外目前较为先进的热法再生设备。该类型焙烧炉底部装有逆流热式交换器,在二次焙烧继续的同时进行高效率热交换,与传统焙烧炉相比流动用空气能达到较高的加热温度,且铸造废砂均匀分散投入到流动层,使流动层温度恒定。该类型焙烧炉具备如下特点:

图4 5 t/h 热法再生系统剖面图

图5 3 t/h 冷法再生系统剖面图

图6 块状物料的破碎

1)燃料消耗量低。焙烧炉内置的逆流式热交换器,能在二次焙烧继续的同时高温加热流动用空气,从而降低了燃料耗用量,并保证焙烧砂质量均匀。

2)燃烧温度低、焙烧砂质量稳定。流动层温度分布均匀,高温流动用空气和独特的二次焙烧实现了低温焙烧,能高效清除铸造砂中的碳素可燃物质,焙烧砂质量均匀。

3)排放废气温度低。焙烧温度低,排放废气温度低,可以不设排气冷却装置。

4)炉壁损伤少。选用了无高温火焰的燃烧室,焙烧温度低,炉膛基本不会损伤。

5)适宜间歇性运转。热交换器等具备良好蓄热性能,即使长时间停炉后也能快速重新启动。

6)维护管理简单。砂的垂直流动保证炉底不会有金属异物积聚,炉壁损伤和烧结物附着极少,维护管理简单。

4 产品结果验证

4.1 生产中对硅砂与芯砂性能要求

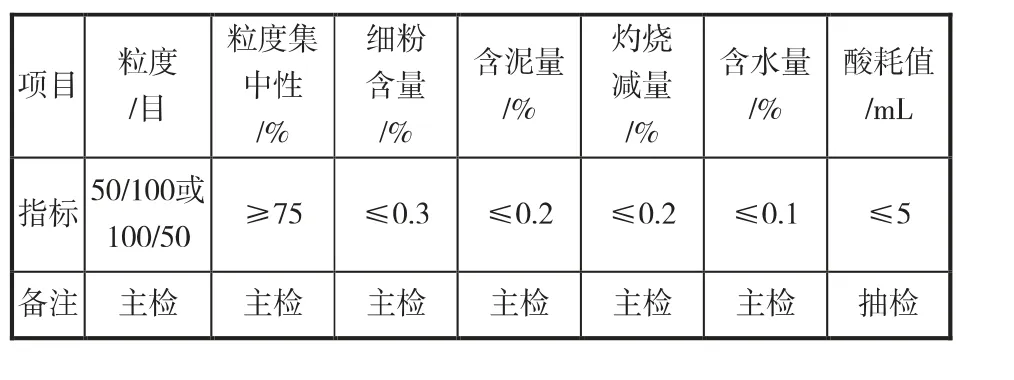

1)公司铸造用硅砂技术要求见表3.

表3 铸造用硅砂技术要求

2)再生砂的粒度、灼烧减量、含泥量等检查指标应满足表4条件。

3)对芯砂性能的要求

按照冷芯砂生产工艺:树脂加入量1.5%~2.0%[酚醛树脂(308):聚异氰酸酯(608)=1:1]混制的芯砂工艺需满足发气量≤14mL/g;瞬时强度≥1.2MPa;24h终强度≥1.8MPa.

表4 再生砂各检查指标需满足的条件

4.2 各类砂对比实验结果

为保证实验结果的准确性、可比性和时效性,我们对冷、热法再生旧砂与烘干原砂分别进行了各种状态下的对比试验。

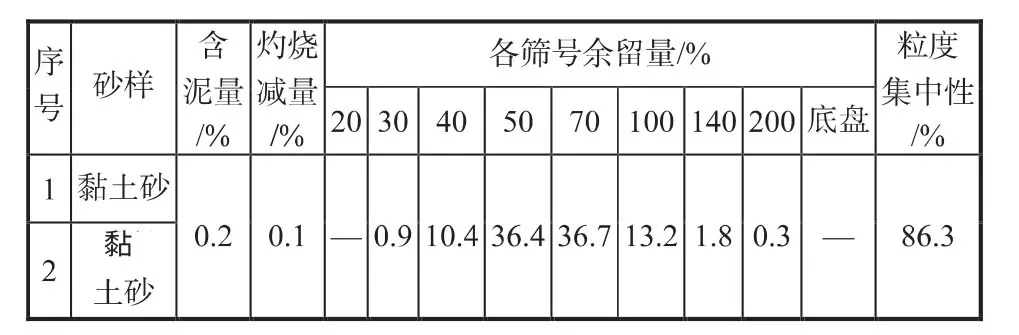

原砂粒度检测值见表5.

表5 原砂粒度检测值

原砂烘干后性能检测值见表6.

表6 原砂烘干后性能检测值

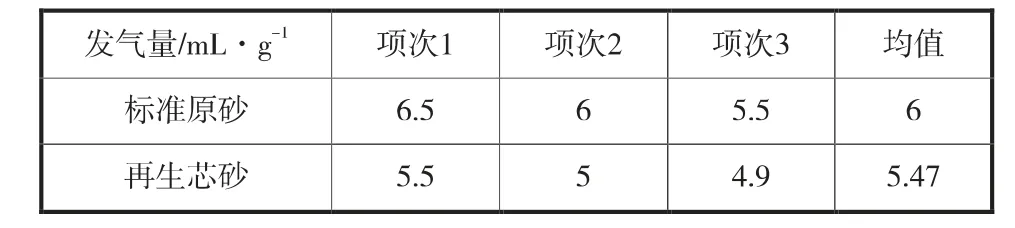

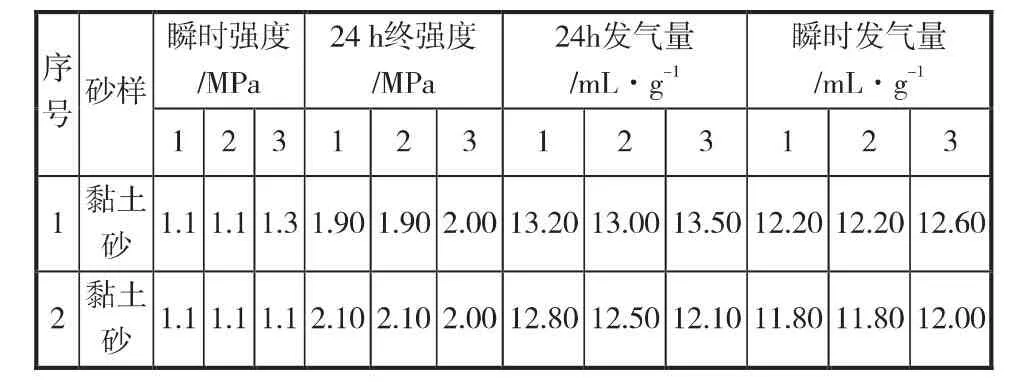

5t/h热法再生芯砂与标准砂化验测试结果见表7;再生芯砂性能测试结果见表8;标准原砂与再生芯砂两种砂直接焙烧的发气量实验结果见表9;对再生黏土砂的实验室化验结果见表10、表11;各类砂酸耗值实验比较结果见表12.

表7 再生芯砂与标准砂粒度测试结果

表7可以看出:再生芯砂经焙烧后所含可燃杂质的含量要少于经焙烧后的标准原砂。

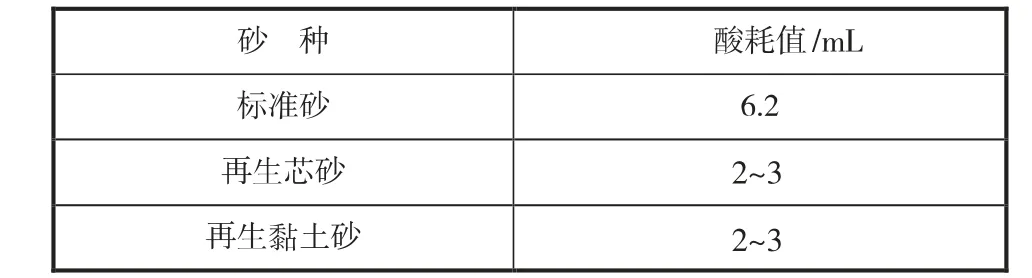

表12可以看出,经热法再生后其酸耗值要低于经烘干的标准原砂。

表8 再生芯砂与标准砂性能测试结果

表9 两种砂直接焙烧的发气量实验结果比较

表10 再生黏土砂粒度检测结果

表11 再生黏土砂性能检测结果

表12 各类砂酸耗值实验比较结果

3t/h冷法再生旧砂化验结果见表13、表14.

结果显示:同等条件下,无论是冷法再生还是热法再生后产品与原砂经烘干比较,其发气量均低于原砂,24h终强度均高于原砂,且生产工程性稳定,即使用性能优于原砂。

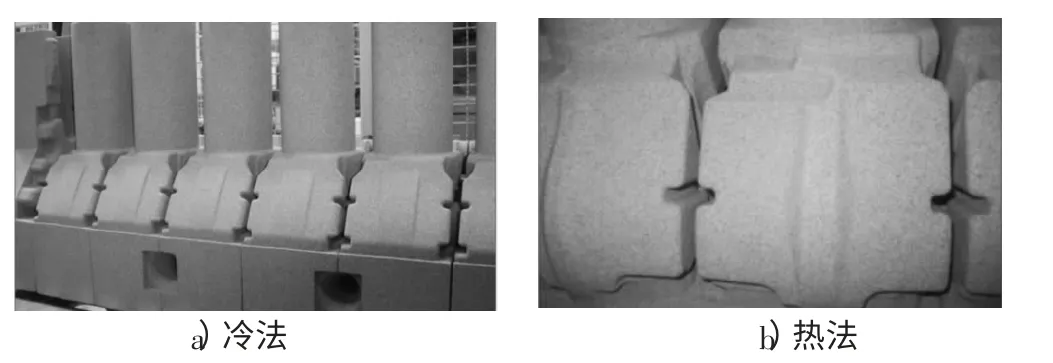

冷、热法再生旧砂制芯实物比较见图7.

表13 冷法再生旧砂粒度检测结果

表14 冷法再生旧砂性能检测结果

图7 冷、热法再生旧砂制芯实物图

4.3 冷热法再生工艺选择的说明

黏土砂造型后的排废砂、制芯后的废砂芯等含有大量的膨润土、煤粉和树脂等,必须经焙烧处理和一定的工艺手段分离后才能再用;而冷法再生的原料是清理工部附着在铸件表面并连续式时效炉长时间焙烧后的砂源,所以选择冷法就是节省了再次焙烧的二次耗能,实现节能降耗、减少成本的初衷。

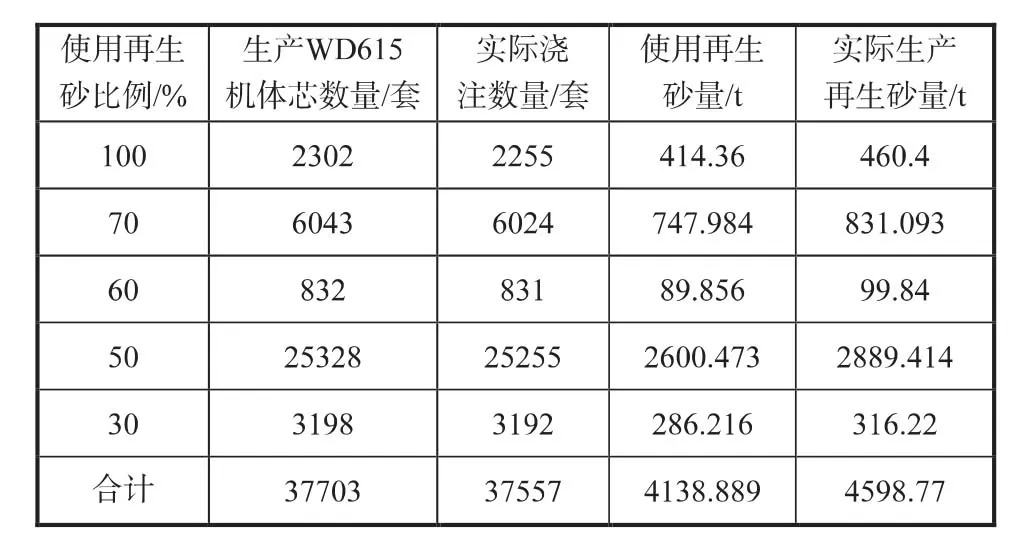

5 应用效果

截止2014年12月初,3t/h冷法旧砂再生和5t/h热法系统设备完成调试后生产情况如表15、表16所示。

表15 5 t/h 热法再生生产情况

表16 3 t/h 冷法再生生产情况

冷、热法再生共生产发动机气缸体铸件主体芯65580套,生产发动机气缸体64988台;实际使用再生砂合计7265.18t,再生旧砂8506.68t.结果表明用冷、热再生芯砂制芯后:

1)再生芯砂与原砂制芯比废品率大大降低,再生制芯成品率为99.07%;

2)再生砂芯表面光滑、细腻、操作性能好;

3)再生砂与新砂生产的铸件无明显差异。