定向凝固下Mg-4Sm-xCa 合金组织和力学性能研究

张 炎,李秋书,郭 璐,吴瑞瑞,袁 铮,于鹏程

(太原科技大学 材料科学与工程学院,山西 太原 030024)

镁合金由于低密度,高的比强度,优良的导热性、抗电磁干扰及优良的屏蔽性能等优点,被广泛应用于汽车等领域[1-4]。然而由于镁合金较低的高温强度及蠕变抗力限制了镁合金的应用及用量[5]。稀土元素不仅能够净化金属液,提高合金的铸造性能,还能够细化晶粒,提高材料的力学性能,一些含稀土的镁合金已经商业化[6]。但是由于稀土元素资源匮乏,价格昂贵,过多的加入稀土元素会增加合金成本的投入。Ca是一个价格低廉的元素,同样可以细化晶粒,提高镁合金的室温及高温性能[7-8]。然而添加Ca易产生铸造缺陷,例如热裂等限制了Ca在镁合金中的应用和发展[9]。本文采用定向凝固工艺和技术,研究Ca对Mg-4Sm合金组织和性能的影响规律,为含Ca镁合金的研究与应用提供参考依据。

1 实验材料及方法

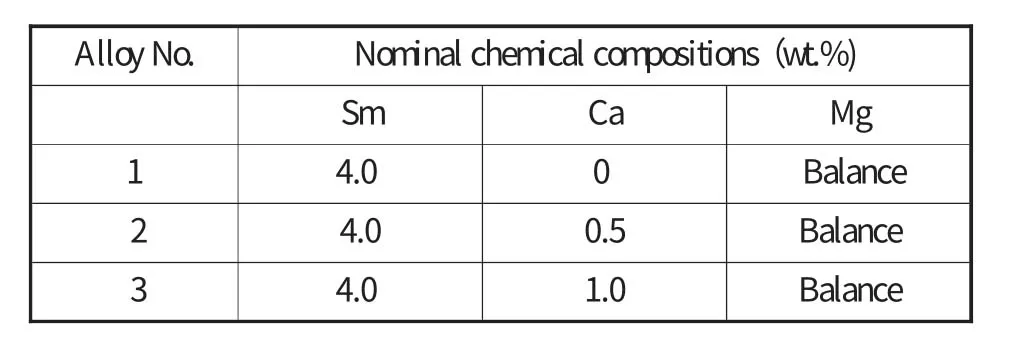

表1为合金的成分设计,主要研究Ca对定向凝固下Mg-4Sm合金组织和性能的影响。

表1 合金成分设计

实验材料为纯镁(99.9%)、Mg-30%Sm和Mg-20%Ca镁合金。首先将一定量的纯镁放入不锈钢坩埚,在中频电炉中加热熔化,同时用高纯Ar气保护,当温度达到700℃时加入一定量的Mg-30%Sm和Mg-20%Ca镁合金,待其全部熔化后充分搅拌,保证成分的均一化,制备成表1所示的Mg-4Sm-xCa合金,然后升温至720℃,加入RJ-5精炼剂进行精炼处理。所有的原料都需要进行烘烤去除水汽。再将温度升高到750℃,静置30min.当金属液温度降到720℃时去除金属液面的杂质,浇注到不锈钢金属模具中(模具预先预热到250℃),铸造出规格为8mm×140mm的圆棒形定向凝固试样。

合金的定向凝固实验在定向凝固装置上进行,用30kW中频感应加热炉进行熔化。采用区域加热熔化技术,冷却方式采用液态金属冷却法以获得更高的温度梯度。实验装置详见图1.实验时,试样温度保持在730℃,温度梯度维持在70K/cm.晶体生长速度100μm/s.

图1 定向凝固系统示意图

将铸态试样及定向凝固试样沿着纵向和横向剖开,经过打磨和抛光,用4%的硝酸酒精溶液进行腐蚀,在光学显微镜下观察其微观组织。采用XRD衍射仪对不同成分的合金进行物相分析。采用扫描电镜并结合EDS用来分析合金析出相的组成及分布。合金的室温拉伸试验在万能试验机上进行,拉伸速率为0.5mm/min.

2 实验结果与讨论

2.1 合金的相组成

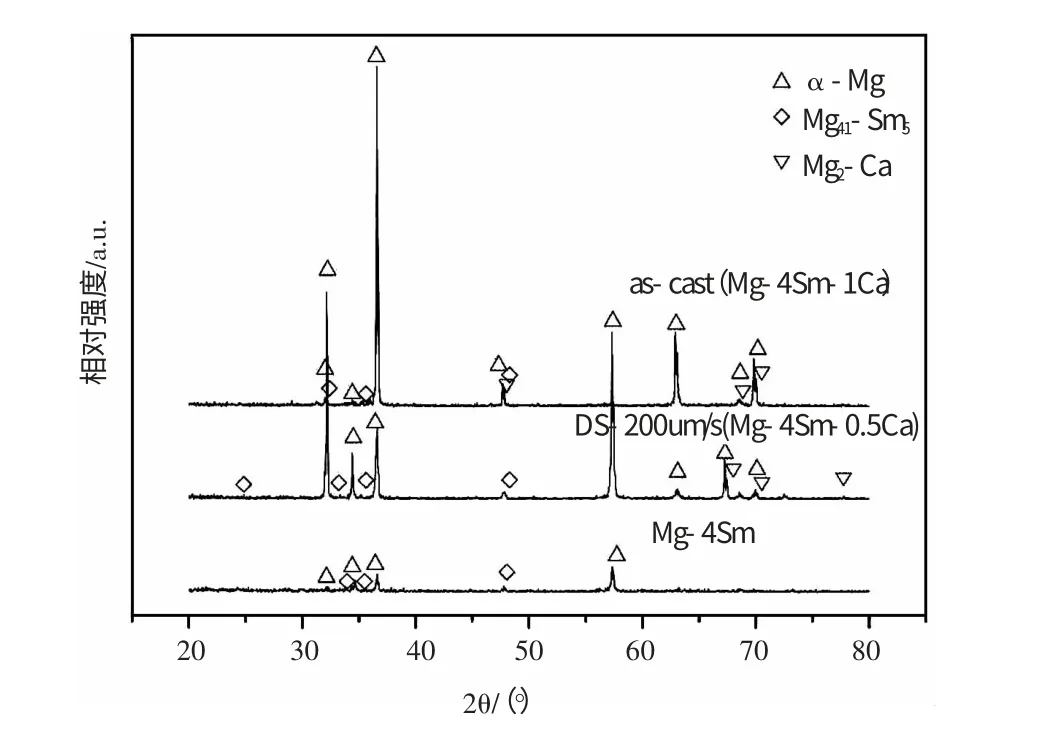

图2为不同Ca质量分数的Mg-4Sm合金的XRD衍射图谱,由图2可知,Mg-4Sm合金主要由α-Mg相与Mg41Sm5相,而Mg-4Sm-0.5Ca和Mg-4Sm-1.0Ca合金主要由α-Mg相与Mg41Sm5相和Mg2Ca相组成。由于Ca原子在固液界面前方扩散层拥有较强的成分过冷,富集在固液界面前阻碍其他原子的扩散,起到异质形核的作用,能够以细晶强化的作用增强α-Mg基体,表现在XRD图上为各个相的衍射峰加强。

图2 不同钙质量分数的Mg-4Sm 合金的XRD 衍射图谱

2.2 Ca 对合金显微组织的影响

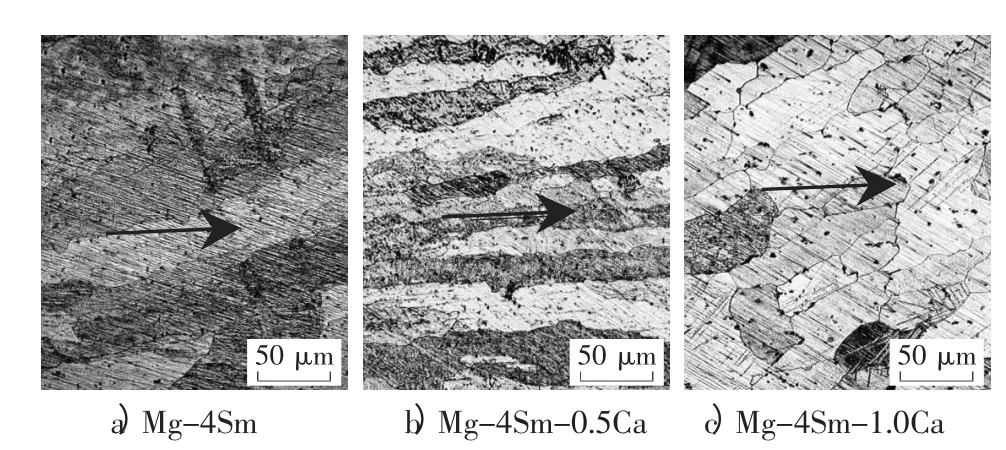

图3所示为未经定向凝固下不同含Ca量的Mg-4Sm合金的金相显微组织图。从图3可以看到,未经定向凝固下的合金显微组织皆为树枝晶。Mg-4Sm合金的树枝晶枝晶臂较为粗大,加入Ca后合金树枝晶得到不同程度的细化。且随着Ca质量分数的增加,细化程度增加。这是因为Ca是一种偏析能力较强的元素,富集在固液界面前端,产生较强的成分过冷,抑制其他元素的扩散,并且能够起到异质形核的作用,促进形核,阻碍晶粒的长大,最终细化了晶粒[10]。

图3 铸态下不同Ca 质量分数的Mg-4Sm合金的光学显微组织图

图4所示为定向凝固下不同Ca质量分数的Mg-4Sm合金沿晶粒生长方向的显微组织,从图中可以看出,经过定向凝固后合金的显微组织发生明显的变化,从未经定向凝固下的树枝晶转变成柱状晶。图4a)与b)相比较,随着Ca质量分数的增加,柱状晶的尺寸得到了细化,但是当Ca质量分数为1.0%时合金的柱状晶组织呈现出不连续的结构,而且组织不均匀。分析认为,在定向凝固过程中,为了生成连续而稳定的柱状晶,需要阻碍新晶核的形成[11]。但Ca原子的存在在固液界面前方产生较强的成分过冷,这样又促进了新晶核的形成,而后者在定向凝固过程中起主要作用。因此两者共同作用的结果,最终形成不连续的柱状晶,而且Ca元素加入量越多,析出相越多,这种现象越明显。

图4 不同Ca 质量分数的Mg-4Sm 合金沿纵向的显微组织图(箭头所示方向为柱状晶生长方向)

2.3 Ca 对合金力学性能的影响

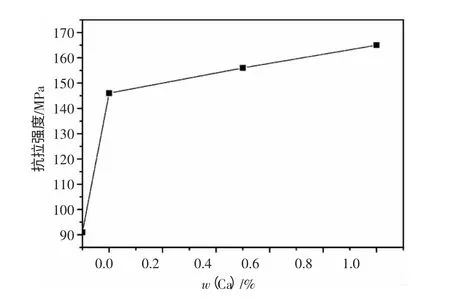

表2为Mg-4Sm-xCa合金不同状态下的抗拉强度,图5所示为不同状态下试样的室温拉伸性能。从图中可以看出定向凝固前后合金的抗拉强度有明显的突变式提升,但随着Ca质量分数的增加,抗拉强度虽然也逐渐增加,提高速率却有所减缓。

表2 Mg-4Sm-xCa 合金不同状态下的抗拉强度/MPa

图5 不同Ca 质量分数下Mg-4Sm 合金室温力学性能

Ca质量分数达到1.0%时,抗拉强度达到165MPa,较铸态合金提高了81.3%.这主要是因为铸态下由于基体中存在连续的网状粗大树枝晶,增加了合金的脆性,经过定向凝固后的合金,显微组织从树枝晶转变成了柱状晶,减小了晶界的影响,因而拉伸性能得到提高。另外,随着质量分数的增加,定向凝固组织晶粒尺寸逐渐变小,起到了细晶强化的作用。而且Ca原子在定向凝固过程中向柱状晶生长的前方扩散移动,从而富集形成Mg2Ca相和Mg41Sm5相,能够作为衬底促进晶粒形核并产生新的晶界,阻碍原先柱状晶晶粒的长大,使合金的拉伸性能受到一定程度的影响。

3 结 论

1)Mg-4Sm合金主要由α-Mg相和Mg41Sm5相组成,加入钙后,组织中形成了高温下不易分解的Mg2Ca相。

2)合金加入钙后,柱状晶组织出现了不连续结构。随着钙质量分数增加,定向凝固组织的不均匀性和不连续性越明显。

3)在定向凝固条件下,Mg-4Sm-xCa合金的力学性能得到不同程度的提高,当钙质量分数为1%时,室温抗拉强度达到165MPa,较铸态合金提高了81.3%.

[1]黎文献.镁及镁合金[M].长沙:中南大学出版社,2005:85-92.

[2]朱蓓蓓,孙扬善,贾迪,薛峰.Mg-Sm系合金的显微组织及力学性能[J].东南大学学报,2009,39(3):610-614.

[3]张金山,姬国强,王星,等.Sm对AM60合金显微组织和力学性能的影响[J].稀有金属材料与工程,2012,41(4):617-622.

[4]刘生发,范晓明,王仲范.钙在铸造镁合金中的作用[J].铸造,2003,52(4):246-248.

[5]曹林锋,杜文博,苏学宽,等.Ca合金化在镁合金中的作用[J].铸造技术,2006,27(2):182-184.

[6]张清,李全安,井晓天,等.稀土Sm在耐热镁合金中的应用[J].铸造,2010,59(3):260-262.

[7]Luo A,Pekguleryuz M O.Cast magnesium alloys for elevated temperature applications[J].Journal of material science,1994,20:5259-5271.

[8]Wang Q D,Chen W Z,et al.Effects of Ca addition on the microstructure and mechanical properties of AZ91magnesium alloy[J].Journal of materialscience,2000,36:3035-304.

[9]Tong L B,Zheng M Yetal.Effect of Mn addition on microstruc ture,texture and mechanical properties of Mg-Zn-Ca alloy[J].Materials Science and Engineering:A,2001,528:3741-3747.

[10]tanford N S.The effect of calcium on the texture,microstructure and mechanical properties of extruded Mg-Mn-Ca[J].Materials Science and Engineering:A,2010,528:314-322.

[11]傅恒志.郭景杰.刘林,等.先进材料定向凝固[M].北京:科学出版社,2008:305-308.