一条2500t熟料生产线预分解系统节能降耗技术改造简介

汪时斌

(合肥水泥研究设计院,安徽 合肥 230051)

一条2500t熟料生产线预分解系统节能降耗技术改造简介

汪时斌

(合肥水泥研究设计院,安徽 合肥 230051)

1. 前言

我公司在吸收既有成功技改经验的基础上,优化计算机建模、至臻工艺参数、精细化设计、合理化施工,对贵州兴义西南水泥有限公司2500t/d预分解系统进行技术改造。改造方案提出的技改后指标为:熟料产量3000t/d,熟料烧成综合煤耗109 kgce/t。

2. 产现状分析

贵州兴义西南水泥有限公司2500t/d新型干法水泥熟料生产线位于贵州省兴义市郑屯镇前丰村郑屯工业园区,生产线于2008年7月建成投产。投产后虽经多次优化改造,但预分解系统换热效率低,煤粉燃烧情况差,预热器、分解炉时有塌料现象,严重影响系统工况的稳定,窑产量低,煤耗高。结合原、燃材料及现场生产情况分析,该生产线存在以下问题:

1.系统热耗偏高,熟料标煤耗高于120kg/t-cl。

2.分解炉煤粉燃烧效果差,窑尾预热器和分解炉还存在塌料现象。

3.预热器换热效果差,C1出口温度(345℃左右)偏高。

4.撒料箱结构和安装位置不合理,C3入C5上升管道处塌料频繁,对烧成系统连续性和稳定性造成了破坏,系统一直处于波动当中,导致了煤耗的增加。

5.预分解系统阻力大。

3. 改方案

3.1 分解炉下部改造

为提高分解炉中煤粉燃尽率,减少煤粉后燃烧和温度梯度的后移,对原分解炉下部直段筒体扩径。原分解炉直筒部分有效容积850m3,扩容后可达到902m3。分解炉扩径后能降低分解炉底部的截面风速,延长炉内气体停留时间,改变现有气体及物料运行轨迹,使煤粉燃烧更完全,增加生气料换热时间及煤粉燃烧时间。

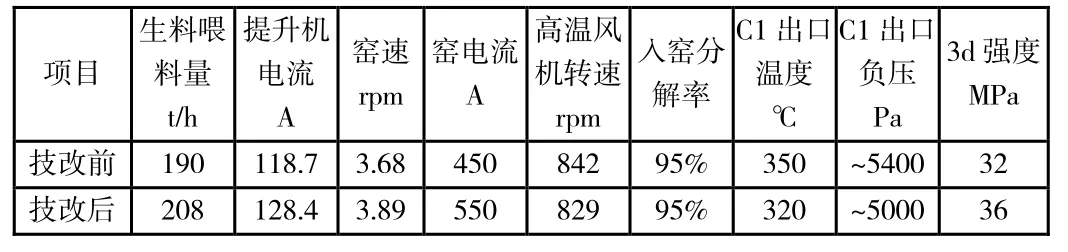

表1 改造前后工艺参数对比表

3.2 风、煤、料位置关系调整

解决燃烧问题需要煤粉有更好的分散效果和更加合理的流场,所以需要对分解炉锥部风、煤、料三点的位置关系做出优化配置。三次风管改为单点锥部割向进风并调整在分解炉上的进风位置,调整C4下料管入分解炉的位置并增加撒料箱,调整进煤点位置。改变现有气体及物料运行轨迹,让风、煤、料三点形成最佳的匹配状态,使分解炉锥部流场和温度场更合理,提高燃烧效率及换热效率,解决煤粉燃烧问题,杜绝煤粉爆燃时产生的塌料现象。

3.3 框架内三次风管改造

将框架内三次风管重新制作并从分解炉锥体部位割向侧旋进入,与缩口分解炉底部上升窑气相遇,产生“喷旋结合”的流场,有利于风、料、煤的混合,增加了气流在炉内的运动距离和气料煤混合换热时间。扩大三次风管直径并增加耐火材料厚度,减小三次风管散热的同时保证了入炉处通风面积,将三次风入炉风速控制在合理范围内,减少该处积料现象,降低系统阻力。

3.4 C5进风口改造

重新砌筑C5进风口处耐火材料,使结构更合理,获得合适风速和稳定流场,杜绝积料现象,降低系统阻力,提高系统稳定性。

3.5 鹅颈管弯头改造

将原有鹅颈管 “倒U型”弯头改造为“倒V型”弯头,大幅度减少积料现象,降低系统阻力,杜绝塌料的产生,提高系统稳定性,降低烧成热耗。

图1 改造示意图

3.6 烟室缩口调整

烟室缩口做相应调整,改善分解炉-烟室部位流场以及窑内通风情况,使煤粉燃烧得到进一步改进。

3.7 锁风阀及配套撒料箱更换

锁风阀使用新型专利产品,锁风效果更好,下料更均匀,减少系统内漏风,提高预分解系统稳定性,降低热耗。对与锁风阀配套撒料箱进行更换和位置调整,使用新型专利产品,进一步改善撒料效果,延长生料在上升管道中的运动距离和换热时间,提高预热器换热效率,有效降低系统出口温度。在对撒料装置进行改造的同时,下料管也会作相应的调整。

4. 改造效果

本次技改于2015年5月7日点火投产,目前窑系统生产稳定,产量达3100t/d以上,C1出口风温下降至320℃以下,窑电流平稳,熟料质量大幅提高,熟料三天强度平均为36MPa,烧成标准煤耗下降至109kg/t-cl。彻底解决了系统换热效率低、煤粉燃烧不完全、窑况不稳定等问题,实现了节能、减排、降耗、提产的改造目标。

表2 改造前后生产工艺对比

5 结语

本次预分解系统技术改造投资为430万,实际工期30天。改造后煤粉燃烧问题得到解决,气固换热效率显著提高,碳酸盐分解率进一步提升,窑运行状况保持稳定,整个预热器的气体温度整体下降,高温风机转速降低,系统负压减小,从而达到节能降耗的改造目的。在国家加快建设生态文明、大力推进节能减排的政策形势下,本改造项目迎势而上,企业获得了良好经济效益和社会效益,市场竞争能力增强,投资效益显著,得到了业主的一致好评。

TQ172

B

1007-6344(2015)11-0004-01