单晶硅磨削加工后的表面损伤研究

刘 洋

(中国电子科技集团公司第四十六研究所,天津300000)

随着便携式电子产品的飞速发展,在硅片趋向大直径化的同时,对芯片的厚度也要求越来越薄,并且需要对单晶半导体硅片的背面进行减薄加工。集成电路(IC)是现代信息产业和信息社会的基础。作为IC 发展的基础和半导体芯片的理想衬底材料,硅片的表面质量直接影响着IC 器件的性能、成品率以及寿命。随着硅片直径的增大和器件尺寸的减小,对硅片表面加工质量的要求日益增高,不仅要求极高的平面度,极小的粗糙度,而且要求表面无变质层、无划伤。目前,固结磨料的超精密磨削技术是加工大尺寸硅片的主要方法,但传统的磨削技术会对硅片表面带来一定程度的损伤,进而影响后道化学腐蚀及化学机械抛光(CMP)工艺的加工时间及成品率。对硅片磨削表面状态的研究,有助于最终实现硅片的高效率、高精度、无损伤的光滑表面加工有着重要意义。本文针对目前存在的问题,对硅片磨削表面进行较深入研究,以解决部分现存问题。

1 单晶硅片的加工流程

对于单晶硅片,传统的加工技术流程为:单晶生长 磨外圆及平边(Flat/Notch)切片 倒圆角研磨 腐蚀 清洗 抛光。由于采用内圆金刚石锯片切割的硅片会产生较大的翘曲变形,硅片表面还会残留切痕和微裂纹。在大直径硅片的研磨过程中,为了得倒稳定的,低粗糙度及低损伤的表面,一般应用超精密磨削来代替传统研磨和腐蚀。

2 单晶硅片表面产生的不同损伤

2.1 单晶硅片损伤层形成原因

单晶硅片切割、研磨、磨削、抛光等超精密加工过程中,在刀具(磨料)的机械作用下,硅片表面将产生非晶化、多晶化、微裂纹、塑性变形等,表面层结构相对于基体材料发生明显变化,基体材料明显不同,一般将发生结构变化的表面层称为损伤层或变质层。硅片切割、研磨、磨削过程中会不可避免的给硅片表面带来损伤层,该损伤层会影响下一道工序的加工时间,成品率等。为了提高生产效率,要尽量减小各工序所产生的表面损伤。硅片表面任何损伤都会导致最后得到的器件失效,为了提高IC 的成品率,就需要最后抛光后得到的是无损的,光滑的表面。

2.2 硅片加工表面层损伤形式

硅片加工表面层损伤分为表面损伤和亚表面损伤。表面损伤有划痕、微裂纹、破碎、橘皮和凹坑等。亚表面损伤有非晶层、多晶层、微裂纹、位错、层错、弹性畸变和残余应力等。

2.3 相变引起的损伤

相变,是指相的数目或相的性质变化。由于温度、压力各种物理参数的改变而引起的结构状态的变化称为结构相变。自从Jamieson 发现单晶硅的高压相变现象以后,有关单晶硅的高压相变的研究越来越多。非晶层和多晶层的存在说明硅片表面发生了相变。

2.3.1 磨削实验

硅片的磨削加工以DAG810 型磨床为实验平台,砂轮和工作台同时转动,砂轮主轴有一个轴向进给,如图1所示。实验选用直径为100 mm 的直拉(CZ)法生长的〈100〉单晶硅片,该硅片是经过腐蚀的研磨硅片,表面无损伤。

图1 磨削机工作原理

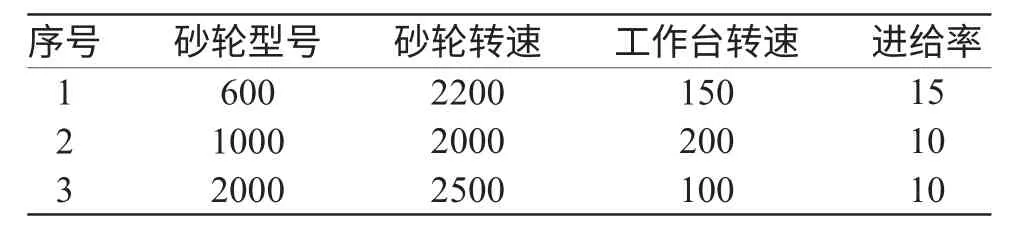

硅片的超精密磨削工艺通常分为粗磨(600号砂轮)、半精磨(1000 号砂轮)和精磨(2000 号砂轮),粗磨用来快速去除大部分加工余量并使硅片达到一定的表面平整度,然后通过半精磨来去除部分加工余量并减少硅片表面层损伤深度,最后用精磨来去除剩余加工余量和半精磨后的表面损伤,保证磨削后硅片的亚表面损伤深度较小,从而减小后续抛光工序的抛光时间。实验采用的砂轮为DAG 公司生产的树脂结合型金刚石砂轮。粗磨、半精磨和精磨时硅片的去除厚度分别为200,100 和50 微米,磨削时采用去离子水进行冷却。实验参数如表1。

表1 不同型号砂轮的磨削参数

2.3.2 不同型号砂轮磨削后的光谱扫描

由于硅片磨削表面各点的状态并不完全一致,所以测量某一点的相变不具有代表性。考虑到硅片磨削表面磨纹有一定的分布规律,所以采用显微Raman 光谱仪对粗磨、半精磨和精磨硅片表面沿垂直于磨纹的方向进行线扫描。

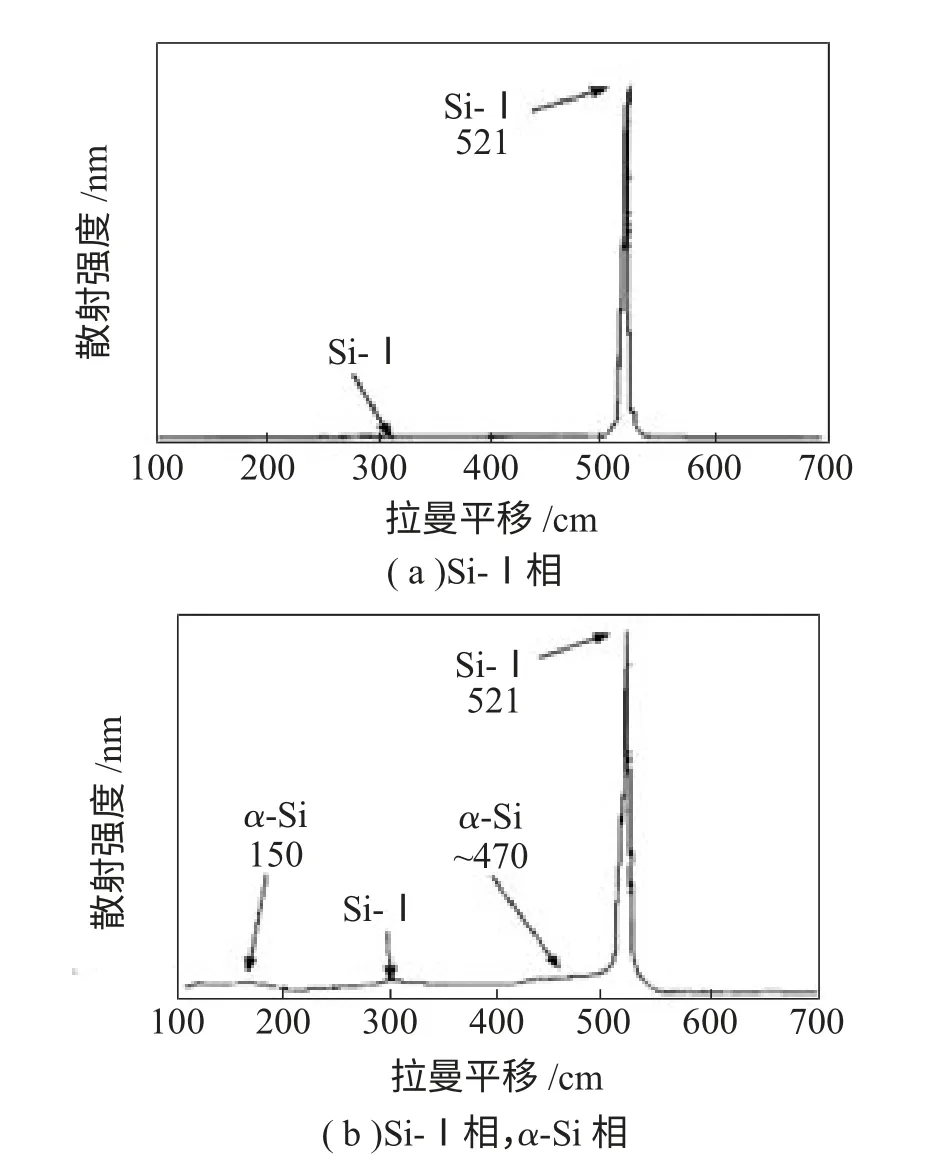

(1)粗磨磨削的扫描光谱

从图2可以看出粗磨硅片表面上各点的拉曼光谱区别不大。

(2)半精磨硅片的扫描光谱

图2 粗磨硅片表面的拉曼光谱

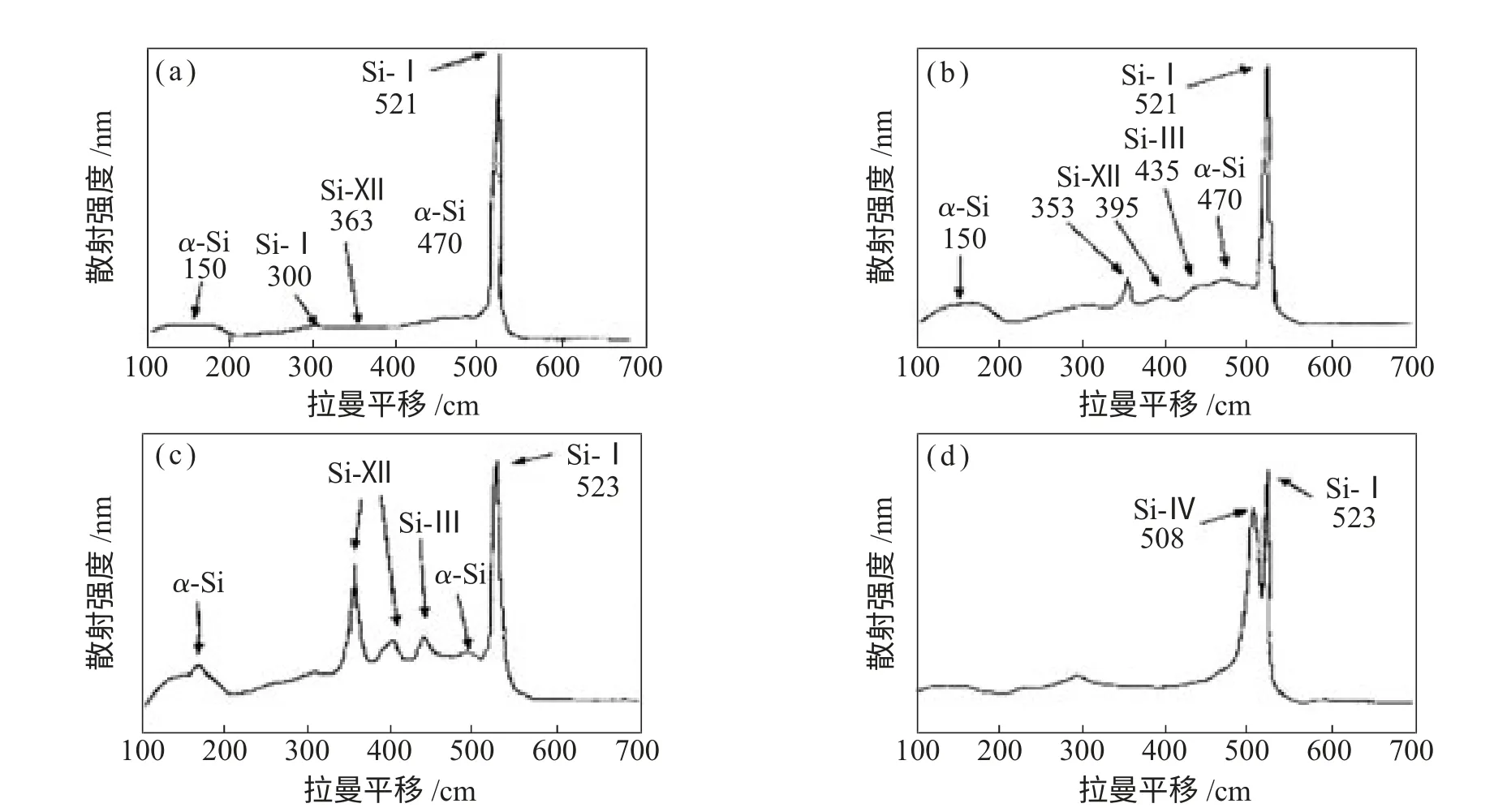

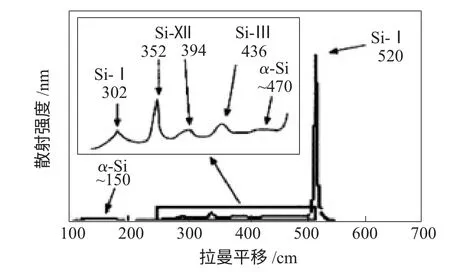

半精磨硅片表面各点拉曼光谱区别较大,如图3,光谱中存在多个Si 相的特征峰。多出来的Si 相的存在,表明相变强度很大,硅片表面有较高的局部压应力。而Si-IV 相则表示该位置出现Si的六方金刚石结构。

图3 半精磨硅片表面的拉曼光谱

(3)精磨硅片的表面扫描光谱

精磨硅片表面上各点的拉曼光谱比较一致,如图4。经2000 号砂轮磨削的硅片表面虽然也存在多个Si 相,但相变强度较小。精磨硅片的相变强度比半精磨硅片的相变强度小很多。

图4 精磨硅片表面的拉曼光谱

2.3.3 结论

磨削条件不同,硅片表层的相变强度不同,半精磨和精磨硅片表面层发生了相变。在加载时单晶硅首先发生由非晶相变而产生的塑性屈服,进而再发生由硅原子晶格变形而引起的形变。加载过程中,局部应力不同会转变为不同的相。卸载时部分相是不可逆的,另一部分是可逆的会变回Si-I 相,如图5所示。

图5 硅片半精磨和精磨过程中单晶硅的相变

总之,磨粒尺寸和形状不同,磨削压力和磨削深度也有所不同,从而导致材料的去除机理不同。压力致使单晶硅由脆性性质(容易发生断裂)转变为塑性性质,有利于改善单晶硅的切削加工性能。随着磨粒尺寸减小,单晶硅磨削时的去除方式由脆性断裂向着塑性断裂方式改变。

2.4 由塑性形变引起的损伤

磨削加工是通过磨料对被加工材料有限度的损伤而实现的,材料的去除是通过塑性变形微观裂纹的形成与扩展来实现的。由于单晶硅材料的高脆性,表面层会有微裂纹存在。在表面应力的作用下,微裂纹会对材料的强度产生很大的影响,进而使得硅片断裂。所以在实际生产中要尽量避免微裂纹的产生。生产中应通过调整磨削去除量、磨削主轴转速(砂轮转速)及砂轮进行及时调整,以避免产生过大的磨削应力,确保冷却水的供应从而减小热应力,从而使得硅片在磨削时表面尽可能少的产生微裂纹。

2.5 由残余应力引起的损伤

单晶硅片经机械加工后常常会处于明显且复杂的残余应力状态,这些残余应力对硅片的疲劳性能、腐蚀性能、脆性及尺寸稳定性等有很大的影响。随着硅片的直径增大,硅片中硅片中的残余应力会对所生产的IC 器件的各项性能产生极大的冲击。单晶硅片的磨削所产生的残余应力对磨削微裂纹的产生无直接影响,但会影响微裂纹的生长及放大。从而降低硅片的使用性能,所以说硅片中的残余应力会影响IC 的性能和可靠性。因此在硅片磨削的过程中,应保证硅片受力均匀,磨削时尽量保证温度恒定。

3 总 结

硅片的磨削技术已经广泛应用于硅片的加工,了解硅片磨削表面产生各种不同损伤的原理更有助于在生产过程中提高硅片磨削表面层质量,减少后续抛光时间,提高硅片成品率及质量。

[1]杨德仁.半导体材料缺陷工程[R].杭州:浙江大学硅材料重点实验室,1999.

[2]曹谱光.关于半导体材料微缺陷的研究[J].半导体技术,1980(1):47-54.

[3]李见.材料科学与基础[M].北京:冶金工业出版社,2006.

[4]梁志德,王福.现代物理测试技术[M].北京:冶金工业出版社,2003.