全自动硅片清洗设备的技术改进

宋婉贞,田洪涛,张继静

(中国电子科技集团公司第四十五研究所,北京100176)

为了更好地满足市场要求,设备的各方面性能也要不断提高。相对于最初的全自动硅片清洗设备,改进之后的设备,机械臂运动控制更简单稳定,工艺适应性更强,安全系数更高。

1 全自动硅片清洗设备简介及工作流程

全自动硅片清洗设备一般由槽体、机械臂、人机界面和电控柜等几部分组成,除上料下料需人工外,其余工艺动作均由机械臂来实现。电气控制以姆龙公司CP 系列PLC、威纶触摸屏为核心,该设备具有操作简单、可靠性高、工艺参数修改方便等特点,自动化程度高,使用于批量生产,可确保清洗质量的一致性。

该设备由用户手动将装满工件的清洗篮放到上料台,清洗篮根据在触摸屏上设定的程序由机械臂自动依次送到各工位,对工件进行腐蚀、清洗等工艺,工艺结束后的工件由机械臂送到下料位,最后由用户将清洗蓝取走[1]。

2 机械臂运动控制方式改进

全自动硅片清洗设备的运动控制主要是由欧姆龙PLC 的脉冲输出指令中的定位指令PLS2 并辅助定位传感器对机械臂进行定位,该指令说明如下:

指令概要:在按输出端口的指定中,指定脉冲输出量、目标频率、加速比率、减速比率,输出脉冲。只能为定位(独立模式)[2]。

指令符号

操作数说明:

C1:端口指定

0000Hex:脉冲输出0

0001Hex:脉冲输出1

0002Hex:脉冲输出2

0003Hex:脉冲输出3

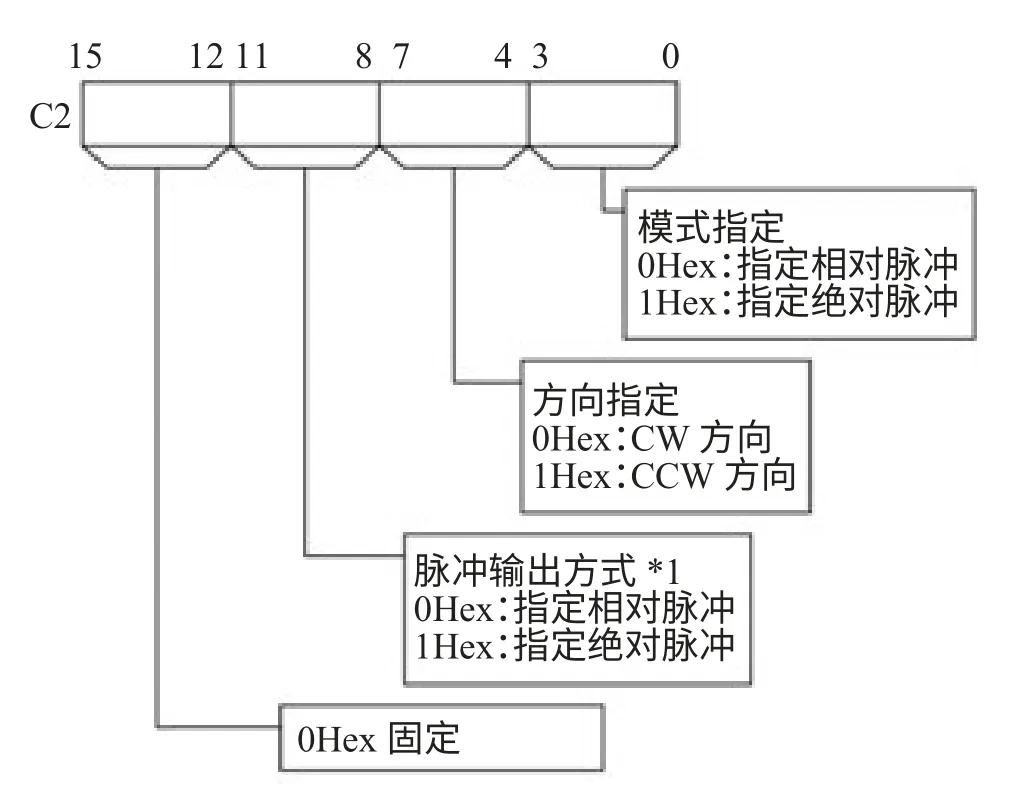

C2:模式指定

*1:在同时使用脉冲输出0 和1 进行动作时,请使用相同的方式

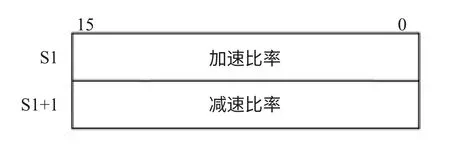

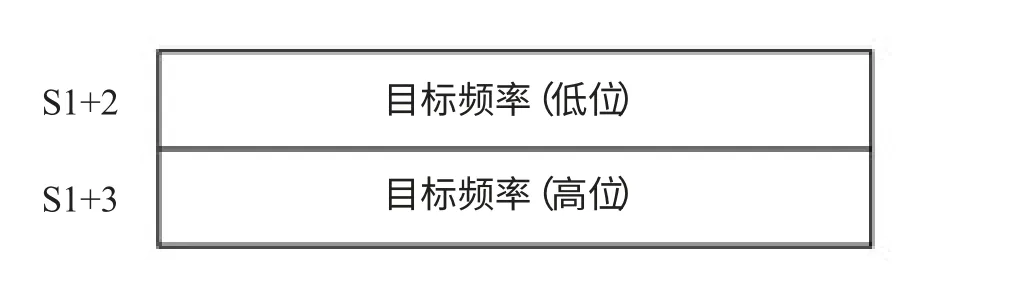

S1:设定表地位CH 编号

用1Hz 单位来分别指定按脉冲控制周期(4MS)的增减量

用1Hz 单位来指定加速、减速后的频率

根据相对脉冲指定和绝对脉冲指定,在实际中输出的移动脉冲量分别为如下所示。

相对脉冲指定时:移动脉冲量=脉冲输出量设定值

绝对脉冲指定时:移动脉冲量=脉冲输出量设定值-当前值

以六个槽体的全自动清洗设备为例,将上料位作为脉冲原点,其他各个工位1#~6# 槽以及下料位相对于原点的脉冲量依次存到通道地址D0、D2、D4、D6、D8、D10、D12 中,移动脉冲量存储到D20 中。

最初的设备是用该指令的相对脉冲模式,在该模式的控制下,移动脉冲量=脉冲输出量设定值。所以当机械臂由当前的1# 槽向目标3# 槽移动时,不仅要判断机械臂的运行方向,用以确定PLS2 指令控制数据C2 中的方向指定是CW 方向还是CCW 方向,而且要同时将D0、D4 中的数据读取出来,并计算出移动的脉冲量D20=D4-D0 写到指令控制数据S1+4,S1+5 中。

改进之后的设备运用PLS2 指令的绝对脉冲模式,移动脉冲量=脉冲输出量设定值- 当前值。当机械臂向目标位置3# 槽移动时,只需要将D4中的数据直接写到指令控制数据S1+4,S1+5 中即可,这就大大减小了程序的复杂程度,提高了设备的稳定性。

3 工艺适应性改进

传统全自动硅片清洗设备通常按客户要求的工艺顺序安排槽体布局,机械臂按槽体布局顺序执行。此种设备针对性较强,一台设备只适应于一种工艺流程,工艺适应性极差。

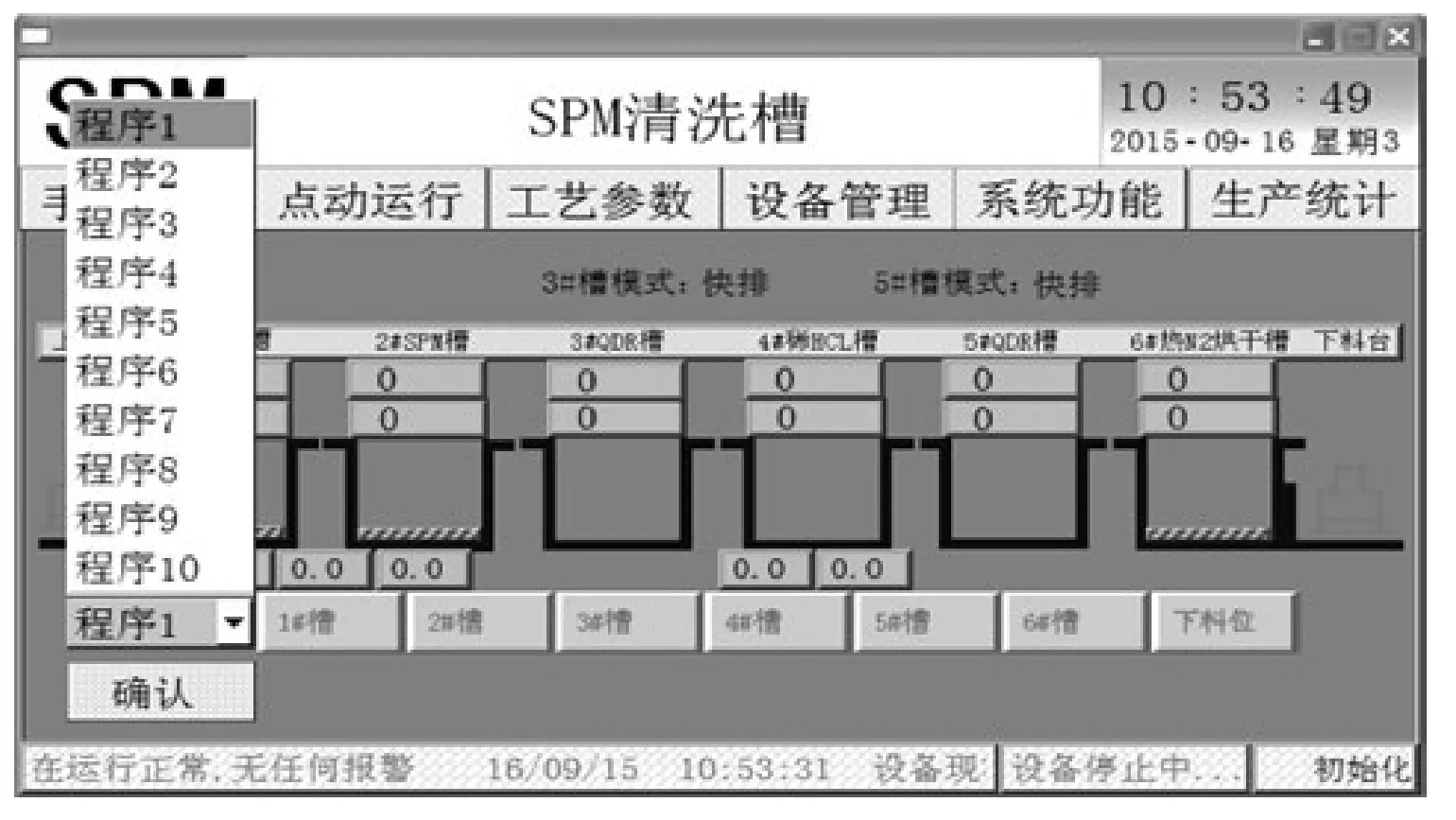

改进之后的设备针对此种弊端在工艺运行顺序上做了调整,设备最多可以存储10 套工艺流程,每套工艺流程可以随意编辑工艺运行顺序,亦可选择性运行某些槽体,并且每个槽体的工艺运行时间及快排冲洗槽(QDR 槽)的运行模式均可编辑。此种设备在某种程度上适用于多种工艺,大大提高了设备的工艺适应性。以6 个槽体的全自动清洗设备为例,工艺运行设置如图1所示。

图1 参数设置界面

程序号为存储的工艺编号;工序1~7 为工艺运行的顺序,可选择1#~6# 槽体及下料位(下料位编号为7#);1#~6# 槽时间为槽体的工艺运行时间,可设;3#、5# 槽为QDR 槽,可选择快排冲洗(QDR)模式和溢流模式。用户可将经常用到的几个工艺流程提前存储,运行时只需在界面上选择程序号即可,如图2所示。

图2 工艺运行主界面

用户选择程序号后点击确认按钮,对应的工艺顺序、工艺时间及QDR 槽运行模式就会加载到界面上,确认无误后即可运行自动程序。

4 安全性能改进

主要围绕设备安全性和操作工安全方面进行了改进。

4.1 设备安全性

4.1.1 硬件改进

以往的设备单纯用软件标志确定机械手抓篮,但当设备运行较长时间后可能会由于震动出现机械手松动或偏差的情况,此时有很大可能出现机械手漏抓。所以单单只用软件标志来确定机械爪是否将抓篮提起存在很大的隐患,改进之后的设备在机械手上安装了提篮检测装置,用硬件信号来确定机械手抓篮显然比软件标志更加可靠。

4.1.2 PLC 软件改进

机械臂在横向或纵向运行时总会有诸多运行条件来判断机械臂何时何地以何种方式运行,为防止机械臂压坏提篮或槽盖,考虑对任何可能会对机械臂、提篮、槽盖安全有威胁的情况,改进之后的软件在原有软件基础上增加了以下几个条件:

①在机械臂平移脉冲输出前加禁止机械臂提升脉冲输出的条件;

②如果平移、提升电机同时有脉冲输出就立即停止提升电机脉冲输出,并报警提示;

③在自动状态下,如果机械臂不在任何一个工位,提升电机有脉冲输出同样立即停止提升电机脉冲输出,并报警提示;

④对有槽盖的槽体,同时用开盖和关盖信号确定槽盖的开关情况:用开盖检测的常开点和关盖检测的常闭点确定开盖,用关盖的常开点和开盖的常闭点确定关盖,防止某一路检测开关失效或信号干扰造成的误判。如若两检测开关同时有信号必须并停止机械臂下降,并报警提示。

4.2 操作工安全

一台好的设备不仅要保证设备自身的安全性,也要考虑到操作人员的安全。改进之后的设备在机械臂两侧增加了硬件保护限位,当保护限位被触发时,立即停止机械臂脉冲输出,并报警提示,以防止操作人员在机械臂运动过程中将身体探入设备内部时发生危险,最大限度的保护了操作人员的人身安全。

5 总 结

随着光伏产业的日益发展,全自动硅片清洗设备的应用已经愈来愈广泛。该设备自动化程度高,不仅减少了人工成本而且大大提高了工作效率。改进之后的全自动硅片清洗设备,在硬件及PLC 软件方面都做了改进,大大提高了设备的可靠性、稳定性和安全性。

[1]郁汉琪.电气控制与可编程控制器应用技术[M].南京:东南大学出版社,2003.

[2]OMRON SYSMAC CP 系列CP1H CPU 单元编程手册[Z].版本号Man.No.W450-E2005.7