明胶蛋白类浆料对毛/涤混纺纱上浆及浆纱性能的研究

王 婧,苏 翻,王雪燕

(西安工程大学纺织与材料学院,陕西西安710048)

0 前言

羊毛以其丰满的手感,优良的吸湿性、弹性、透气性、保暖性、舒适性以及独特的成衣效果而深受人们的喜爱。高支轻薄的毛涤产品具有优良的性能,其产量很高,在织造纱线的过程中,由于纱线比较细而容易出现纱线断头的现象,在织物上出现太多的毛头,另外容易造成染色不均匀,严重影响织物的美观。为了开发出高档轻薄毛织物,必须提高毛涤纱线的强力和耐磨性,减少纱线的毛羽,因此高支毛涤纱织造时需要上浆。目前我国大多使用变性淀粉、PVA以及丙烯酸类三大类浆料作为上浆的原料[1]。当今我国乃至全世界对环保要求的提高,我国多数研究学者采用新的方法研究取代PVA浆料[2]。本文利用一种以明胶作为主要原料,加入丙烯酰胺、丙烯酸丁酯、乙酸乙烯酯单体接枝的一种蛋白浆料对毛涤纱线上浆,目的是开发一类能生物降解的蛋白类浆料,用于毛涤上浆,并提升废弃蛋白原料的再利用价值,并且经洗呢(兼退浆)后,能够提高毛涤织物的染色性能。不仅达到了环保绿色的要求,更能够进一步发挥浆料的作用,提高纱线的上染百分率,且达到增深的效果。

1 实验

1.1 实验材料和仪器

1.1.1 实验材料

毛涤纱线:纤维支数80S,平均细度17.5um~18.5um;毛含量65%,涤含量35% 。

毛涤织物:匹染前的毛涤混纺织物,未经丝光。80S羊毛 65%,1.5D 涤纶 34.5%,3D 导电纤维0.5%,面料经纬同纱均为100S/2。成品经密585根/10cm,成品纬密342根/10cm,成品幅宽1.52米,平方米重300克。该布布面显现灰色的纱线是0.5%的带色导电纤维。

1.1.2 实验仪器

ASS3000型全自动单纱浆纱机(天津隆达机电科技发展)、HD021N单纱强力机(上海宏大纺织机械有限公司)、YGl7lB毛羽测试仪(太仓大明光电仪器高)、HS型温程控染样机(南通宏大实验仪器有限公司)、722型光栅可见分光光度计(天津市普瑞斯仪器有限公司)、Colori7型爱色丽测色配色仪(上海嘉恩科技有限公司)。

1.2 实验过程

上浆→测试浆纱的性能(如强力、毛羽、摩擦牢度、上浆率)→测试退浆性能(退浆效率、织物的白度、润湿时间)→染色→测试织物的染色性能(如上染百分率、K/S值等)。

1.2.1 明胶蛋白类浆料上浆工艺

将明胶蛋白类浆料[3]调配成质量浓度7% ~11%的浆液300ml,在55℃ ~95℃下煮浆30min~150min,将毛涤纱线放到ASS3000型号浆纱机中,以15m/min的速率开始上浆,进行两浸两轧,最后在烘箱中烘干。

1.2.2 毛涤织物洗呢(退浆)工艺

肥皂 (g/L)0-5

Na2CO3(g/L)0-6

温度(℃)20-70

时间(min)20-100

浴比 20∶1

1.2.3 染色工艺

染色处方:

醋酸(mL/L)1-3

LanasolCE 染料(%,owf)3,6

保温温度(℃)75-95

保温时间(min)60

浴比 20∶1

上染工艺曲线:

图1 Lanasol CE染料上染羊毛的升温工艺曲线

1.3 测试指标

1.3.1 浆纱性能测试

(1)浆纱毛羽损失率测试

在浆纱了机时取一小段全幅原纱(约10g重)按退浆方法进行操作,按式1-1计算浆纱毛羽损失率[4](β)。

式中:B为了机时取样原纱试样煮洗前干重,g;B1为了机时取样原纱试样煮洗后干重,g。

(2)毛羽降低率

采用YG171A型毛羽测试仪,设定纱线通过速度为30m/min,毛羽长度为3mm,长度为1m,测量30次,取平均值。并按1-2计算浆纱毛羽降低率(d):

式中:n0为10cm原纱内单侧长达3mm的毛羽根数;nj为10cm浆纱内单侧长达3mm的毛羽根数。

(3)浆纱增强率、减伸率测试

设置试样夹距为500mm,拉伸速度为500m/min;再将纱线试样固定在南通宏大HD021N电子单纱强力仪,每组测试30次,取其平均值。按式1-3进行计算浆纱增强率(Z),按1-4进行计算减伸率(ε)。

式中:Pj为浆纱断裂强力,cN;Ps为原纱断裂强力,cN。

式中:Ls为原纱断裂伸长率,%;Lj为浆纱断裂伸长率,%。

(4)浆纱上浆率

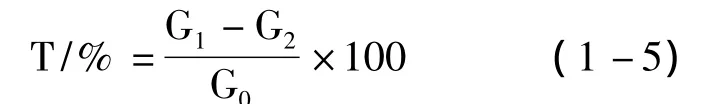

将原毛涤纱烘干后冷却称量,测得纱线干重G0,然后对纱线上浆,烘干后冷却称重,测的浆纱干重为G1,最后对纱线退浆,退浆后的纱样放入烘箱烘干,冷却后称其干重G2,按式1-5计算上浆率(T)。

1.3.2 洗呢性能测试

(1)纱线白度的测试

按照GB/T 8425-1987《纺织品白度的一起评定方法》在智能式数字白度仪上进行测试。

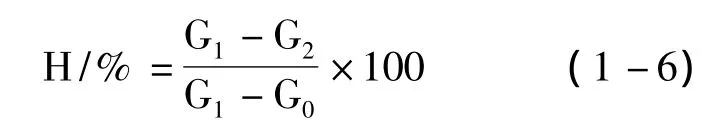

(2)退浆效率

将原毛涤纱烘干后冷却称量,测得纱线干重G0,然后以质量百分浓度为10%,在80℃的条件下对纱线上浆,烘干后冷却称重,测的浆纱干重为G1,最后采用 Na2CO3用量为1.5g/L,肥皂用量为2g/L,50℃条件下处理30min,退浆后的纱样放入烘箱烘干,冷却后称其干重G2,按式1-6计算退浆效率(H)。

(3)润湿时间

把织物平放在玻璃板上,以玻璃板垂直10cm的高度,用胶头滴管向织物滴入一滴蒸馏水并开始计时,当水滴全部铺展在织物上时停止计时,此时的时间就是织物的润湿时间。

1.3.3 染色性能测试

(1)上染百分率测定

采用残液法,用722型光栅分光光度计在所对应染料的最大吸收波长(λmax)下,测得染色残液稀释n倍后的吸光度Ai,并测量原液稀释m倍后的吸光度A0;按下式计算上染百分率[5]E。

(2)K/S值的测定

使用Data Colour SF300型思维士电脑测色仪测定,在织物上任取6个点,采用 D65光源测定常规工艺和助剂处理工艺染色样品的表观得色深度K/S值。

(3)耐洗色牢度[6]

按照GB/T3921.3-2008《纺织品色牢度耐洗色牢度实验方法3》测试,然后“GB/T 251-2008评定沾色用灰色样卡”评定沾色牢度等级。

(4)耐摩擦色牢度的测定

采用摩擦牢度试验仪,按照GB/T3920-2008《纺织品色牢度实验耐摩擦色牢度》测试,随后采用GB251-2008《评定变色用灰色样卡》评定干、湿摩擦牢度等级。

2 结果与讨论

2.1 明胶蛋白类浆料上浆工艺的优化

2.1.1 糊化温度对上浆效果的影响

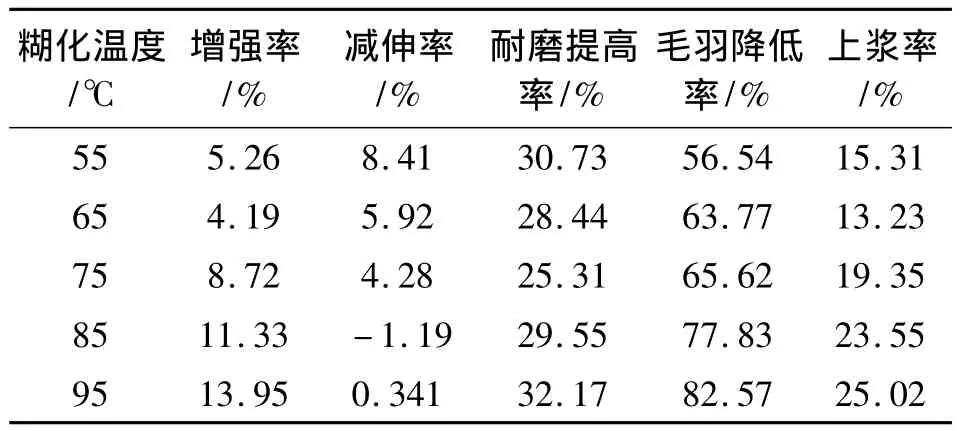

配成质量浓度为10%的浆液,按1.2.1的工艺对毛涤纱线进行上浆,测试结果见表1。

表1 糊化温度对浆纱性能的影响

由表1看出,随着糊化温度的增加,除减伸率有减小的趋势外,增强率、毛羽降低率及上浆率均呈逐渐增大趋势,当糊化温度为95℃时,浆纱的各项测试指标与其他温度下的指标相比达到了较好的效果。因此,确定糊化温度为95℃。

2.1.2 糊化时间对上浆效果的影响

配成质量浓度为10%的浆液,按1.2.1的工艺对毛涤纱线进行上浆,测试结果见表2。

表2 糊化时间对浆纱性能的影响

由表2看出,随着浆料糊化时间的增加,浆纱的增强率和耐磨提高率均逐渐降低,随着糊化时间的增加,有利于提高纱线的上浆率;而减伸率逐渐的增加,毛羽降低率变化不大,当糊化时间为30min时,浆纱的断裂强力和减伸率达到最佳值。因此,确定糊化时间为30min。

2.1.3 浆液浓度对上浆效果的影响

改变浆液浓度,按糊化温度为95℃,糊化时间为30min,对毛涤纱进行上浆。测试结果见表3。

表3 浆液浓度对浆纱性能的影响

由表3看出,在一定条件下,随着浆料浓度的增加,浆纱增强率、上浆率逐渐提高,耐磨提高率、毛羽降低率增大,减伸率逐渐降低。当浆料浓度为10%时,上浆率和耐磨提高率相对较高,增强率、减伸率以及毛羽降低率都达到最佳值,因此确定浆料浓度为10%。

由2.1得出:确定出明胶蛋白类浆料对毛涤纱上浆的最佳工艺条件为:95℃下糊化30min,浆液质量百分浓度为10%。

2.2 上浆毛涤织物洗呢(退浆)工艺优化

工厂首先对纱线进行上浆,然后织造织物,最后对织物进行洗呢(兼退浆)。由于实验室设备有限,本研究纱线上浆用织物上浆代替。对上浆织物进行退浆;优化退浆工艺条件,采用洗呢工艺,通过洗呢除去织物上的浆料。

按2.1优化出的最佳上浆工艺对毛涤织物(65/35)上浆,按1.2.2的工艺处方对毛涤织物进行洗呢(退浆)。

2.2.1 肥皂用量对上浆织物退浆效率和性能的影响

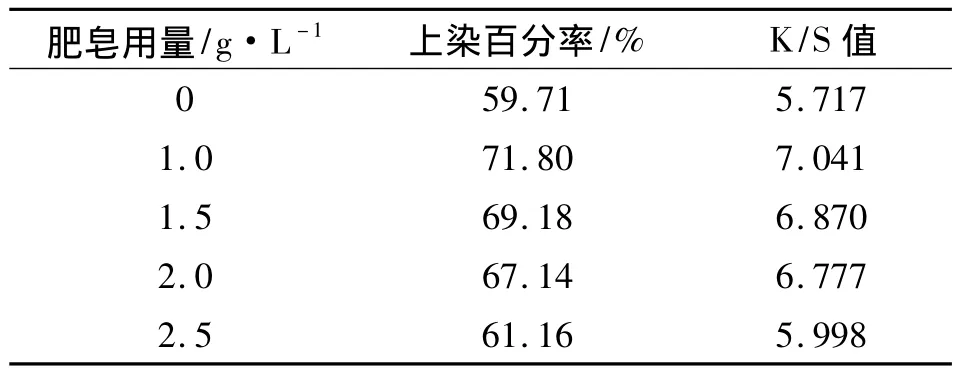

改变皂液中肥皂的用量,对毛涤织物洗呢,其结果见表4。按1.2.3工艺对毛涤织物染色,其上染结果见表5。

表4 肥皂用量对毛涤织物性能和退浆效率的影响

表5 肥皂用量对毛涤织物吸附上染性能的影响

由表4可以看出,随着肥皂用量的增加,退浆效率增大到一定程度开始变得平稳,白度逐渐下降,润湿时间总体呈下降趋势;由表5看出,随着肥皂用量的增加对织物上染百分率、K/S值逐渐减小,并且肥皂用量为1g/L时,其综合性能都非常好。这是因为肥皂的主要成分是高级脂肪酸钠,是一种阴离子表面活性剂可以除去大部分浆料,还可以进一步除去织物表面的污渍。

2.2.2 Na2CO3用量对上浆织物退浆效率和织物性能的影响

固定肥皂用量为1g/L,改变Na2CO3用量对毛涤织物洗呢,结果见表6。按1.2.3工艺对洗呢之后的织物进行染色,结果见表7。

表6 Na2CO3用量对毛涤织物退浆效率及织物性能的影响

表7 Na2CO3用量对毛涤织物吸附上染性能的影响

根据表6可以得出,随着碳酸钠用量增加,织物润湿时间、退浆效率逐渐增大,白度减小。由表7得出,增加碳酸钠的量,织物上染百分率和K/S值逐渐增加;适当加入碱,含环氧乙烷活性基的浆料与羊毛纤维反应,牢固地固着在织物上,织物上正电荷增加,与阴离子染料之间的作用力提高,改善染色性能。因此Na2CO3用量为4g/L可以既保护织物性能又可以改善染色性能。

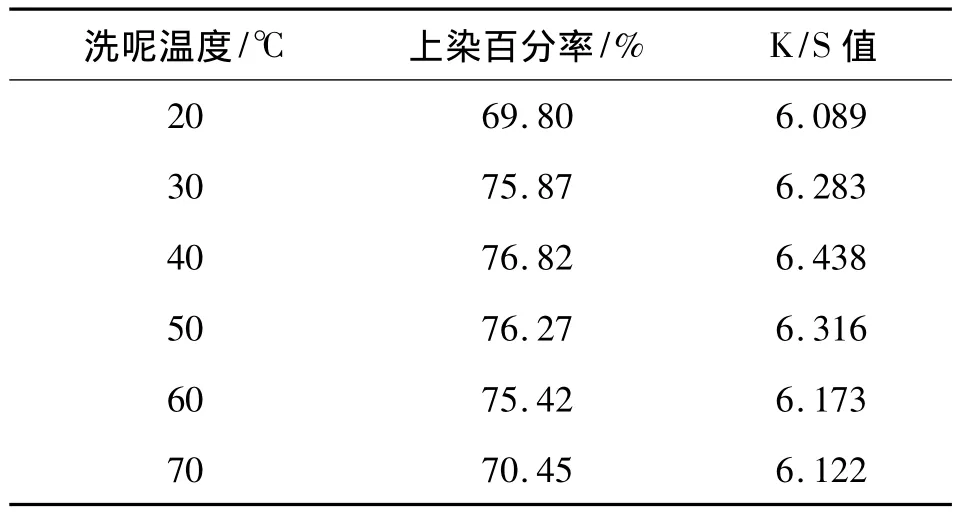

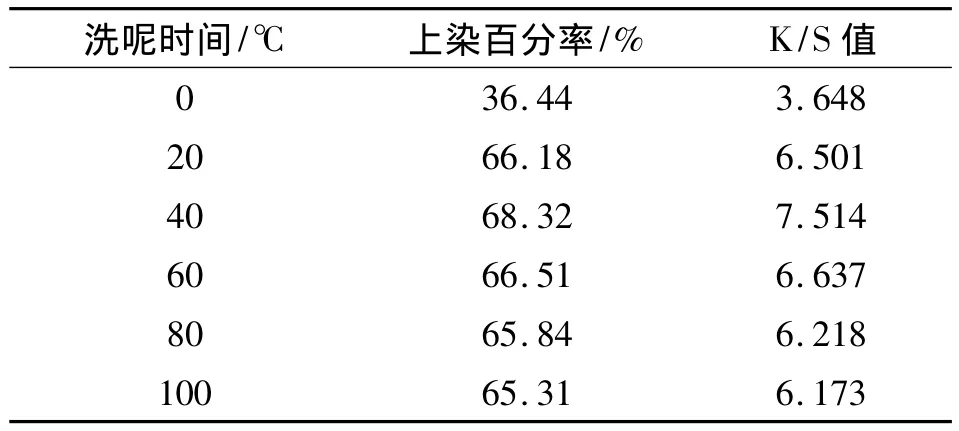

2.2.3 洗呢温度对上浆织物退浆效率和织物性能的影响

按2.1优化出的最佳上浆工艺对毛涤织物上浆,然后按1.2.3的工艺处方对毛涤织物洗呢,改变温度,其中皂液为1g/L碳酸钠的用量为4g/L,然后按照1.2.3对织物进行染色,结果见表8和9。

表8 温度对毛涤织物退浆效率和织物性能的影响

表9 温度对毛涤织物吸附上染性能的影响

由表8可以看出,随着温度升高,织物的白度降低,润湿时间整体来看是下降的,退浆效率增大。由表9得出,上染百分率和 K/S值不断提高。因为温度升高,纤维之间的孔隙变大,使残留的明胶蛋白浆料更容易进入纤维内部,并与纤维结合,增大了羊毛纤维与染料的作用力。当温度高于40℃时,与纤维结合的浆料从纤维上脱落下来的减少,导致上染百分率、K/S值下降。综上所述,确定处理温度为40℃。

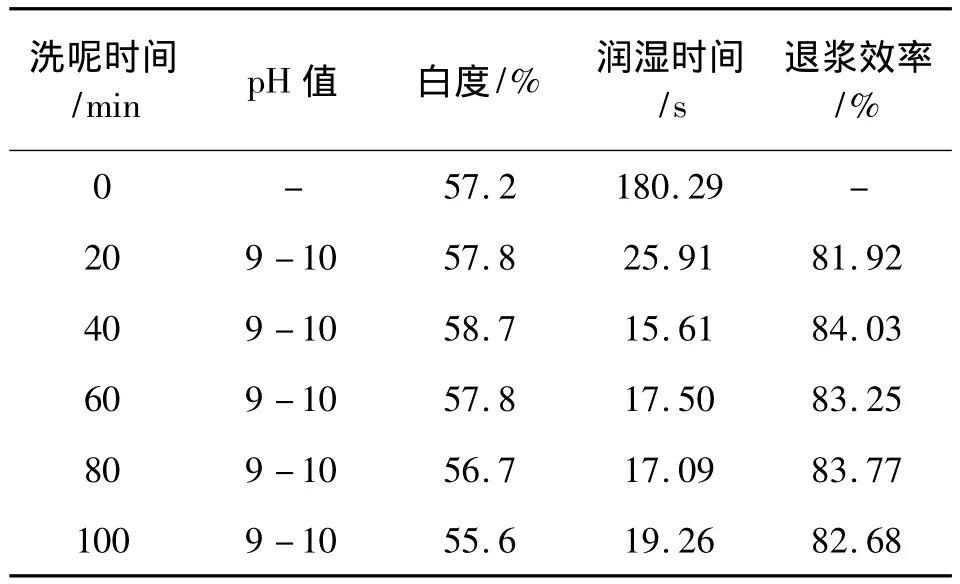

2.2.4 洗呢时间对退浆效率和织物性能的影响

按2.1优化出的最佳上浆工艺对毛涤织物上浆,然后按1.2.3的工艺处方对毛涤织物进行洗呢,改变时间,其中肥皂为1g/L、碳酸钠的用量为4g/L,温度为40℃,结果见表10和11。

表10 时间对毛涤织物退浆效率和织物性能的影响

由表10得,随着洗呢时间的增加,织物的白度降低,润湿时间减小,退浆效率变化不大,原因是随着时间的增大,包裹在纤维表面没有形成交联的浆料慢慢的脱落下来。由表11可以得出,当洗呢时间为40min时,其上染百分率和K/S值最大。上浆织物,不洗呢直接染色时,浆料在酸性条件下与染料发生反应,使染料沉淀,不能达到上染的目的,因此必须对上浆织物退浆。

表11 时间对毛涤织物吸附上染性能的影响

由2.2得出,最佳的洗呢(退浆)工艺为:肥皂用量1g/L,碳酸钠用量4g/L,温度为40℃,处理40min。

2.3 洗呢织物染色工艺条件的优化

2.3.1 醋酸用量对上染效果的影响

按2.1和2.2优化的最佳上浆和洗呢工艺条件对毛涤织物进行上浆然后洗呢(退浆),再按1.2.3工艺对以上处理后毛涤织物进行染色,改变酸的用量,结果见表12。

表12 醋酸用量对毛涤织物吸附上染性能的影响

通过表12可以看出,纤维的上染百分率和K/S值均不断提高,但醋酸用量为1.5ml/L时,K/S值有所降低。醋酸用量为1.0ml/L时,明胶蛋白类浆料的蛋白质基团和羊毛纤维都可以和酸发生反应,带上更多的正电荷,增加了染料与纤维之间的吸引力,染料更容易上染纤维,因此上染百分率、K/S值增大,确定醋酸用量为1.0ml/L。

2.3.2 保温温度对上染效果的影响

按2.1和2.2优化的最佳上浆和洗呢工艺条件对毛涤织物进行上浆然后洗呢(退浆),再按1.2.3工艺对以上处理的毛涤织物进行染色,醋酸的量为1.0ml/L。只改变染色保温温度,测定毛涤织物的上染百分率和 K/S值,结果见表13。

表13 保温温度对毛涤织物吸附上染性能的影响

由表13可以看出,随着温度的升高,上染百分率平稳上升,升温到90℃之后,上染百分率逐渐增大,但是K/S值都变化不大。因为在染料上染之前,明胶类蛋白浆料先吸附到羊毛上,使羊毛纤维表面发生了一定的改性。因此,在一定温度下,羊毛纤维可以与染料结合,获得优良的上染百分率和K/S值。但到了90℃之后,改性羊毛上蛋白类浆料开始脱落,羊毛的鳞片层开始逐渐张开,在这种温度下相当于对羊毛的传统染色,没有达到预期的改性效果而且对纤维的损伤开始增大。综合考虑来看,确定保温温度90℃。

由2.3得出,确定最佳染色工艺为:醋酸用量为1.0 ml/L,染色温度 90℃。

2.4 洗呢毛涤织物lanasol染料染色性能评价

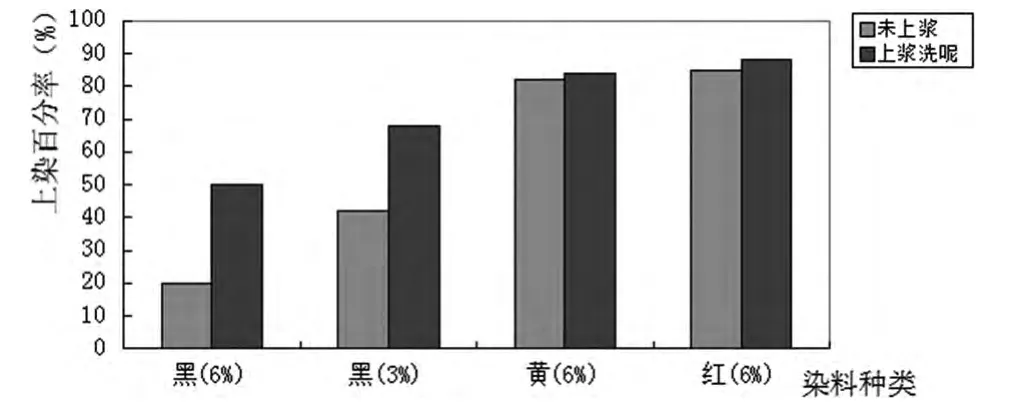

2.4.1 不同种类lanasol染料对洗呢毛涤织物上染效果的影响

按2.1和2.2优化的最佳上浆洗呢工艺条件的毛涤织物进行处理后,按2.3优化的最佳上染工艺条件,根据1.2.3工艺对织物染色。未上浆织物固定染色温度98℃,上浆洗呢织物固定染色温度90℃,改变染料种类及lanasol黑CE用量,测试结果见图2。

图2 不同染料对不同织物上染百分率的影响

由图2可以看出,在用Lanasol CE黑染料染色时,上染百分率明显提高[7]。Lanasol CE红、Lanasol CE黄染料对未上浆织物和退浆织物染色时,上染百分率上差别较小,主要是不同种类Lanasol CE染料在结构组成上存在较大的差别,Lanasol CE红、黄染料本来对纤维就有着较强的亲和力。增大染料的用量,无论是退浆织物还是未上浆织物,其上染百分率均下降,因为明胶蛋白类浆料与纤维形成的交联键是有一定数量的。

2.4.2 不同种类lanasol染料染色的上浆后洗呢毛涤织物的色牢度变化

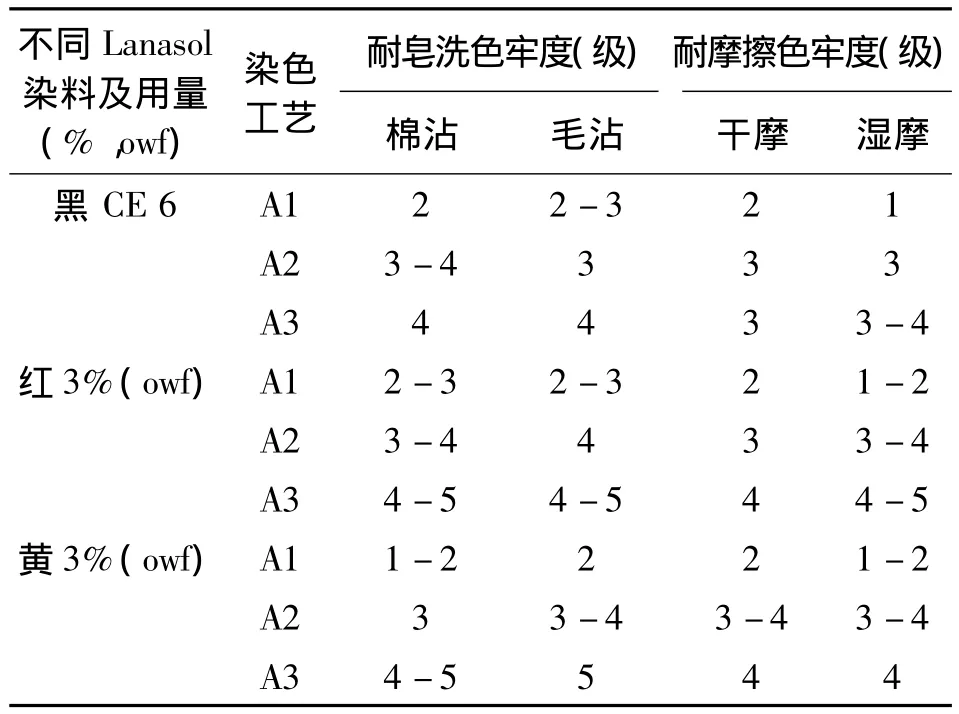

将毛涤织物按照2.1和2.2优化出来的条件,根据1.2.2工艺对织物洗呢(退浆),利用3.3优化出的条件,按1.2.3工艺用2.3优化的条件染色,并分别测定织物的耐水洗牢度和耐摩擦牢度,结果见表15。

由表15可以看出,与未上浆的毛涤织物相比,上浆以后退浆的织物耐洗色牢度及耐摩擦色牢度明显提高,但与传统工艺染色的织物相比,耐洗色牢度及耐摩擦色牢度有所降低。

表15 不同种类染料染色毛涤织物的色牢度

2.5 上浆毛涤色纱色光的变化

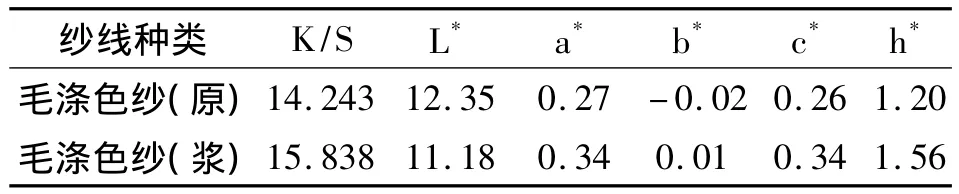

按照2.1优化的上浆工艺,对工厂提供的毛涤色纱进行上浆,对浆纱和原纱进行测量K/S值以及色光的变化,结果见表16。

表16 上浆对毛涤色纱染色深度和色光的影响

由表16可以看出,与未上浆的毛涤色纱相比,上浆的毛涤色纱K/S值略有增大,明度、色相和饱和度虽有差异,却相差不大,说明该明胶蛋白类浆料对纱线的色光影响不大。

3 结论

(1)明胶蛋白类浆料可以对毛涤混纺纱线上浆,本实验优化出的上浆工艺条件为:浆料质量浓度百分数为10%、糊化时间30min、糊化温度95℃。

(2)优化出了毛涤织物的洗呢(退浆)工艺条件:肥皂用量 1g/L、碳酸钠用量 4g/L、温度为40℃、时间为40min。

(3)优化出了退浆毛涤织物Lanasol染料最佳上染工艺:醋酸用量为1.0 ml/L、保温温度90℃。

(4)明胶蛋白类浆料对毛涤纱线上浆以后,浆纱的毛羽显著降低,强力增大;对毛涤织物退浆以后,织物的白度略有降低,润湿时间减小;然后对退浆织物染色,织物的染色性能:上染百分率增大,K/S值增大,为后续染色时节约染料提供了可能,但其色牢度与传统工艺染色相比有所降低。

[1]周永元.纺织浆料的现状与发展[J].棉纺织技术,2000(7):5-9.

[2]王百慧,王雪燕.绿色环保型浆料的发展与探讨[J].纺织导报,2014(2):45-48.

[3]张尚勇,康翠珍,刘宏,等.合成蛋白质浆料的上浆工艺研究[J].上海纺织科技,2003,31(1):26-29.

[4]包永平,董乃欣,毛纱上浆再探[J].毛纺科技,2006(5):37-40.

[5]王百慧,王雪燕,陈晨晓.阳离子明胶蛋白助剂改性棉织物的染色动力学性能研究[J].印染助剂,2014(9):23-26.

[6]刘元军,王雪燕,单丽媛,等.阳离子改性剂WLS应用于棉纱线硫化染料染色[J].针织工业,2013(2):52-56.

[7]李文霞,廖青,刘淼.利用傅立叶红外光谱与傅立叶拉曼光谱初步探超细羊毛粉的光谱行为[J].分析科学学报,2007,23(5):519-522.

[8]高普,刘建勇,宗秋艳,等.羊毛低温染色助剂应用性能及作用机制[J].毛纺科技,2011,39(3):10-14.