双孔壳体正反挤压成形工艺

赵志翔,田晓柯,唐瑶瑶

(1.西南技术工程研究所,重庆400039;2.河南中光学集团有限公司,南阳473003)

双孔壳体正反挤压成形工艺

赵志翔1,田晓柯2,唐瑶瑶1

(1.西南技术工程研究所,重庆400039;2.河南中光学集团有限公司,南阳473003)

目的 设计双孔壳体成形工艺方案,生产出合格产品。方法 运用数值仿真方法,模拟双孔壳体成形过程,分析其成形趋势、应变图和应力图等,为工艺设计提供理论支撑。结果 通过模拟仿真计算,优化和验证了双孔壳体挤压工艺方案的可行性和合理性。结论 通过工艺方案分析、有限元模拟计算,确定了双孔壳体最终成形方案,并且制作出了合格的产品。

等温成形;正反双孔;正反挤压;横向剪断

双孔壳体是某产品上的主要零件之一,与其他回转体主要不同点在于该零件具有上下两个孔的结构。在挤压过程中,上孔和下孔的金属流动方向相反,从而造成金属流线不规律且不可控,容易形成流线紊乱、涡流及穿流等缺陷。双孔壳体原工艺采用机械加工的方法,原材料消耗大、加工效率低下、金属流线不连续且制造成本高,为了保证产品优质、优量、高效的批量化生产,综合考虑分析,决定现采用双孔正反同时挤压的精密成形工艺,一次性成形,节约材料近60%,提高工作效率80%。

1 成形工艺方案分析

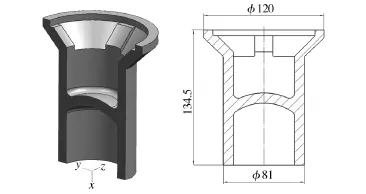

图1为双孔壳体锻件图。在挤压成形过程中,双孔壳体技术要求圆弧面和4个凸台达到非加工面标准,由于4个凸台均匀分布在圆弧面上,而且处于成形的最后反挤压充形阶段,是否能够饱满充型,还有待论证。双孔壳体采用2A14超硬铝作为材料,该材料是机械性能较好的一种超硬铝,是一种难变形铝合金。根据经验分析,双孔壳体的成形难点在于镦压下孔,金属正向流动的同时,又对上孔产生反挤压力,使得下部金属的正向流动和上部金属的反向流动产生在同一时间。金属流动产生相互作用力,形成不规则挤压力,容易产生流线紊乱、涡流等缺陷。

图1 双孔壳体锻件图Fig.1 Forging drawing of double-hole shell

1.1 工艺方案设计

考虑到产品双孔、喇叭口、4凸台的特点,坯料在成形过程中,要同时进行正反挤压,坯料设计直接影响产品是否能够顺利成形。设计了3种形状的坯料,以对比其成形效果,如图2所示。

图2 坯料形状设计Fig.2 Billets design

双孔壳体挤压模部分模具设计如图3所示,其中凹模采用二层组合凹模,组合凹模的过盈量取0.5%,配合斜度为1.5°,凸模的工作尺寸按照如下公式计算:

其中:dT为凸模尺寸;d为产品内孔尺寸;Δ为产品公差;δ为凸模的公差,δ=(1/5~1/10)Δ。

图3 双孔壳体模具设计Fig.3 The die design of double-hole shell

1.2 数值模拟分析

为了保证工艺方案的可实施性,对不同坯料进行仿真计算,通过数值有限元方法,模拟不同边界条件状况。分析双孔壳体的成形过程,了解成形过程中的缺陷,初步计算成形力、损伤和应力应变等参数,为工艺方案设计提供理论支撑,基本参数设置如下:摩擦因子为0.02,网格数量为40 000,凸模速度为0.5 mm/s,坯料温度为420℃,模具温度为400℃,步长为420。

1.2.1 方案1:φ120 mm×35mm圆柱坯料模拟方案

φ120 mm×35 mm圆柱坯料成形过程如图4所示。

φ120 mm×35 mm圆柱坯料在模拟过程中,模拟步数为190步时,如图4c圆圈处,金属接触到模具面,金属流线出现紊乱;模拟步数达到290步时,如图4d圆圈处,金属出现横向剪断,工艺方案不可行。

1.2.2 方案2:φ102 mm×40 mm圆饼坯料模拟方案

φ102 mm×40 mm圆饼坯料成形过程如图5所示。

φ102 mm×40 mm圆饼坯料成形过程与φ120 mm ×35 mm圆柱坯料成形过程对比,在模拟步数为190步时,如图5c,金属没有出现紊流;在模拟步数为290步时,如图5d,金属没有出现横向剪断,流线正常;在模拟步数为350步时,金属反向流动较快,如图5e圆圈处,金属提前反挤流动到凸模面,形成镦挤,挤压力迅速上升;在模拟步数为380步时,如图5f圆圈处,金属流动阻力增大;在模拟步数为410步时,如图5g,金属流动阻力持续增大,金属流动性变差;在模拟步数为440步时,金属流动阻力达到极限,向下流动受阻,只有继续反挤压流动,如图5h圆圈处,形成焖压,挤压力急剧上升,工艺方案不可行。

1.2.3 方案3:φ80 mm×73 mm圆柱坯料模拟方案

φ80 mm×73 mm圆柱坯料成形过程如图6所示。

φ80 mm×73 mm圆柱坯料整个成形过程中,金属流线合理,在图5c所示第210步,没有出现方案1中横向剪断的现象;在图5d所示第360步,也没有出现方案2中金属反向流动过快,提前形成镦压,增加正向金属流动阻力的情况;在图5e所示第420步,金属正向流动接触到模具底部时,金属顶部正好形成焖压充形,镦出4个凸台,工艺方案可行。图7为方案3等效应变、等效应力和等效应变率。

图4 φ120 mm×35 mm圆柱坯料成形过程Fig.4 Forming process of cylindrical billet(φ120 mm×35 mm)

图5 φ102 mm×40 mm圆柱坯料成形过程Fig.5 Forming process of cylindrical billet(φ102 mm×40 mm)

经过模拟分析,选择方案3作为工艺设计参考方案。

图6 φ80 mm×73 mm圆柱坯料成形过程Fig.6 Forming process of cylindrical billet(φ80 mm×73 mm)

图7 等效应变、等效应力和等效应变率Fig.7 Equivalent strain,stress,and strain rate

2 工艺试验验证

工艺方案设计完成后,通过工艺试验,对双孔筒体进行生产试制。

试验设备选择:YX-32型油压机,最大公称压力8000 kN;CL-2A-132型电阻炉(模具加热);RX3-45-9型电阻炉(坯料加热)。

工艺方案制定:下料→车坯→加热→润滑→挤压→清理→热处理→精加工。

在本次试验中工艺要点为正、反挤压工序。为了使坯料变形均匀,坯料和模具保温时间一定要充足。在挤压前,坯料和模具润滑一定要充分。挤压时,压力为18~22 MPa。

试验结果如图8、图9所示,双孔壳体正、反挤压成形后充型饱满,4个凸台完全充满,外表和内壁没有出现折迭、裂纹等缺陷。通过对零件壁部、中部和凸台等部位的微观组织分析(如图9所示),组织再结晶较为完全,经大变形破碎后,细小的晶粒分布均匀,纵向组织方向性明显。表面喷砂后,经检测,双孔筒体的尺寸、表面质量等完全满足产品的技术要求。

图8 试制零件Fig.8 Displaying products

图9 壳体各部位微观组织(300×)Fig.9 Microstructure of different sites on the shell

3 结论

双孔壳体是一种形状不规整的类筒形零件,成形难点在于如何控制金属流线。通过对该零件成形过程模拟和工艺参数分析,设计并优化出产品的成形工艺方案,通过工艺试验论证,制造出合格产品,提高了材料利用率,降低了制造成本。双孔壳体的成功试制,为类似复杂筒形零件的成形工艺设计提供了理论与实际的参考,意义重大。

[1] 陈强.合金加工流变学及其应用[M].北京:冶金工业出版社,2012. CHENG Qiang.Rheology of Alloys Processing and Its Application[M].Beijing:Metallurgical Industry Press,2012.

[2] 郭向杨,王鹏程.热反挤压过程中金属不稳定流动状态的研究[J].锻压技术,2012,37(3):41—45. GUO Xiang-yang,WANG Peng-cheng.Research on Unstable Flow State of Metal in Hot Backward Extrusion[J]. Forging&Stamping Technology,2012,37(3):41—45.

[3] 杨永顺,司妙丽.等温反挤压中挤压件抱模的防治方法[J].模具技术,2002(1):35—38. YANG Yong-shun,SIMiao-li.A Method to Prevent the Extruded Part Sticking to the Die in Isothermal Backward Extrusion.Die&Mould Industry[J].Die and Mould Technology,2002(1):35—38.

[4] 王嘉.反挤压凸模形状对挤压成形工艺的影响[J].模具技术,2009(1):16—19. WANG Jia.Influence of Backward Extrusion Punch Shape to the Extrusion Process[J].Die and Mould Technology,2009(1):16—19.

[5] 李新凯,张治民.反挤压直筒的省力研究[J].热加工工艺,2012,42(1):23—28 LIXin-kai,ZHANG Zhi-min.Research on Force Saving of Anti-extrusion of Straight Tube[J].HotWorking Technology,2012,42(1):23—28.

[6] 国文宝,徐洪山.7A04铝合金等温正挤压制坯工艺技术[J].精密成形工程,2012,4(5):37—40. GUO Wen-bao,XU Hong-shan,Isothermal Forward Extrusion Technology of 7A04 Aluminum Alloy Blank[J].Journal of Netshape Forming Engineering,2012,4(5):37—40.

[7] 陈文琳,彭李静.铝合金双层杯件冷挤压成形工艺模拟研究[J].精密成形工程,2011,3(2):20—24. CHEN Wen-lin,PENG Li-jing.Simulation on Precision Forming Technology of Aluminum Alloy Double-layer Cylinder Part[J].Journal of Netshape Forming Engineering,2011,3(2):20—24.

[8] 毛泽,郑文明.某铝合金圆锥形壳体的温挤压成型工艺[J].热加工工艺,2011,40(21):83—84. MAO Ze,ZHENG Wen-ming.Warm Extrusion Process for Aluminum Alloy Conical Shaped Shell[J].Hot Working Technology,2011,40(21):83—84.

[9] 黄少东,刘川林.基于知识的金属精密塑性成形数值模拟[J].精密成形工程,2010,2(6):13—18. HUANG Shao-dong,LIU Chuan-lin.Knowledge-based Numerical Simulation of Precise Bulk Metal Forming[J].Journal of Netshape Forming Engineering,2010,2(6):13—18.

[10]黄少东,张志明.基于数值模拟的筒形件成形正交试验法优化设计[J].精密成形工程,2012,4(5):44—47. HUANG Shao-dong,ZHANG Zhi-ming.Orthogonal Experimental Optimization Design for Cylinder Shell Forming Based on Numerical Simulation[J].Journal of Netshape Forming Engineering,2012,4(5):44—47.

[11]巫少龙.铝合金支撑壳体成形工艺研究[J].热加工工艺,2013,42(21):130—133. WU Shao-long.Study on Forming Process of Aluminum Alloy Bolstering Shell[J].HotWorking Technology,2013,42 (21):130—133.

[12]张志明,庞丹.带底深孔空心件热成形工艺改进分析[J].精密成形工程,2014,6(1):27—37. ZHANG Zhi-ming,PANG Dan.Improvement Analysis of Thermoforming Technology for Bottomed Hollow Part with Deep Hole[J].Journal of Netshape Forming Engineering,2014,6(1):27—37.

[13]LI E.Research of Metal Flow Behavior during Extrusion with Active Friction[J].Journal of Materials Engineering and Performance,2007,17(1):7—14.

[14]BASTANI A F,AUKRUST T,SKAUVIK I.Study of Flow Balance and Temperature Evolution over Multiple Aluminum Extrusion Press Cycleswith Hyper-Xtrude9.0[J].Key Engineering Materials,2010,424:257—264.

[15]HARTLC.Research and Advances in Fundamentals and Industrial Applications of Hydroforming[J].Journal of Materials Processing Technology,2005,167(2/3):383—392.

[16]KONDO K,OHGA K.Precision Cold Die Forging of a Ring Gear by Divided Flow Method[J].International Journal of Machine Tools and Manufacture,1995,35(8):1105—1113.

[17]CHOI JC,CHOI Y.Precision Forging of Spur Gears with Inside Relief[J].International Journal of Machine Tools and Manufacture,1999,39(10):1575—1588.

Form ing Process of Double-hole Shells by Direct-backward Extrusion

ZHAO Zhi-xiang1,TIAN Xiao-ke2,TANG Yao-yao1

(1.Southwest Technology and Engineering Research Institute,Chongqing 400039,China; 2.Henan Costar Group Co.,Ltd.,Nanyang 473003,China)

The aim of the studywas to design a process of forming double-hole shells andmanufacturing qualified products.By numerically simulating the forming process of double-hole shells,the forming tendency,strain and stress diagrams were analyzed to provide a theoretical support for the process design.The viability and rationality of double-hole shells extrusion processwere optimized and verified by simulation and calculation.In conclusion,by process scheme analysis and finite element simulation and calculation,the final scheme for forming of double-hole shells was confirmed,and qualified products weremanufactured.

isothermal forming;direct-backward double holes;direct-backward extrusion;transverse shear

10.3969/j.issn.1674-6457.2015.05.020

TG376.2

A

1674-6457(2015)05-0120-05

2015-07-30

赵志翔(1982—),男,重庆人,工程硕士,工程师,主要研究方向为材料成形与控制工程。