金属厚壁管的旋转疲劳弯曲精密下料的研究

景 飞,赵升吨,赵仁峰,贲宁宇,蔡厚勇

(西安交通大学 机械工程学院模具所,陕西 西安710049)

1 引言

金属管材在工业实际中有大量应用。国内目前主要是用切割的方法来切断金属管材,但该方法浪费原材料,噪声大,断面毛刺较长[1-3]。采用剪切加工可改善上述缺点,其无废料损失且生产效率高,特别适合大批量生产,但一般的剪切下料法所生产的毛坯变形比较大,不能满足精密成形要求[4-6]。为提高剪切下料精度,减小毛坯形变量,带芯棒剪切工艺应用而生。但该方法仍然会使管料断面产生压塌、撕裂等缺陷[4-9]。当前针对管料下料工艺研究较少,所以新的管料下料工艺和下料机理需进一步探索和完善。

文中提出了一种新型的旋转疲劳弯曲精密下料系统,该系统利用管料表面预制V 形槽缺口的应力集中效应,在循环弯曲载荷的作用下,使V 形槽底部萌生裂纹并不断沿径向扩展,最终实现低周疲劳低应力精密下料。文中利用所提新系统及工艺,研究了不同外载频率曲线对管料断面质量的影响规律,获得了下料过程中理想的外载频率曲线,在此外载频率曲线的基础上研究了不同壁厚的304 不锈钢管的下料问题,并对其断面质量进行了测量和评价。实验表明该系统所采用的下料工艺不仅有高的下料效率且能获得高质量的断料。

2 高速旋转弯曲疲劳下料原理

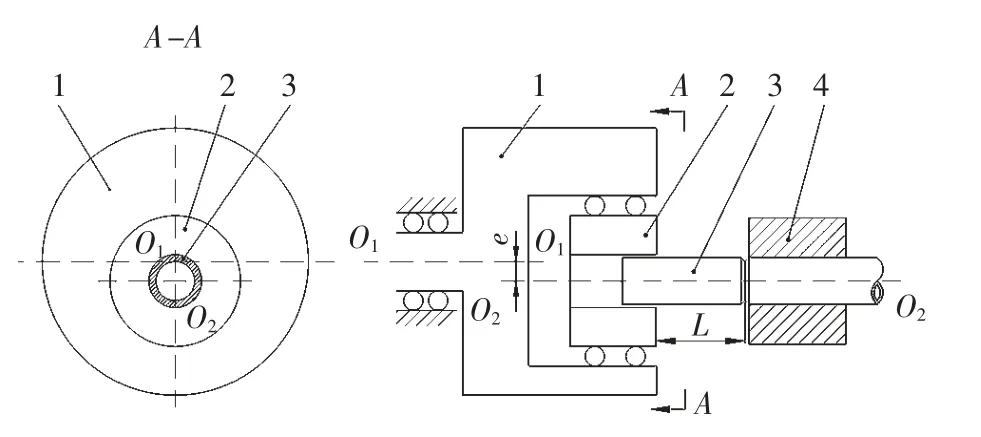

该新型旋转疲劳弯曲精密下料系统的下料原理图如图1 所示。

图1 旋转疲劳弯曲精密下料原理图

下料机工作前,管料的中心线O2O2与下料模具的中心线相重合且与偏心模具固定盘的中心线O1O1平行并保持长度为e 的偏心量。开始工作时,偏心模具固定盘绕其中心线O1O1自转,并带动下料模具绕O1O1轴公转,公转半径为e,这样便会带动管料的加持段做高速弯曲圆周运动,由于管料的另一端被管料固定套固定着,这样便会使管料在其加持位置到环状V 形槽之间的部分(L 段)受到弯曲和剪切的复合作用力,此复合作用力在V 形槽底部产生很大的应力集中,便能使管料在环状V 形槽根部产生裂纹,并快速扩展直到断裂。

3 新型旋转疲劳弯曲下料系统

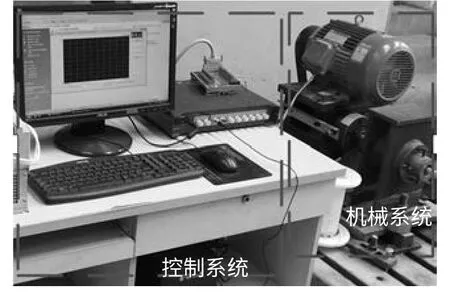

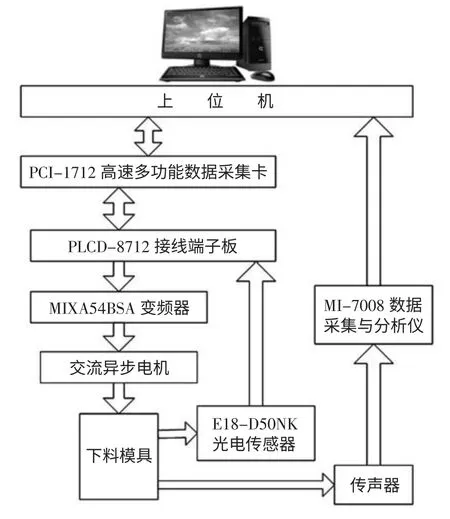

该旋转疲劳弯曲下料系统包括机械系统和控制系统两大部分,下料系统如图2 所示。

图2 新型高速旋转弯曲疲劳下料系统

3.1 机械系统

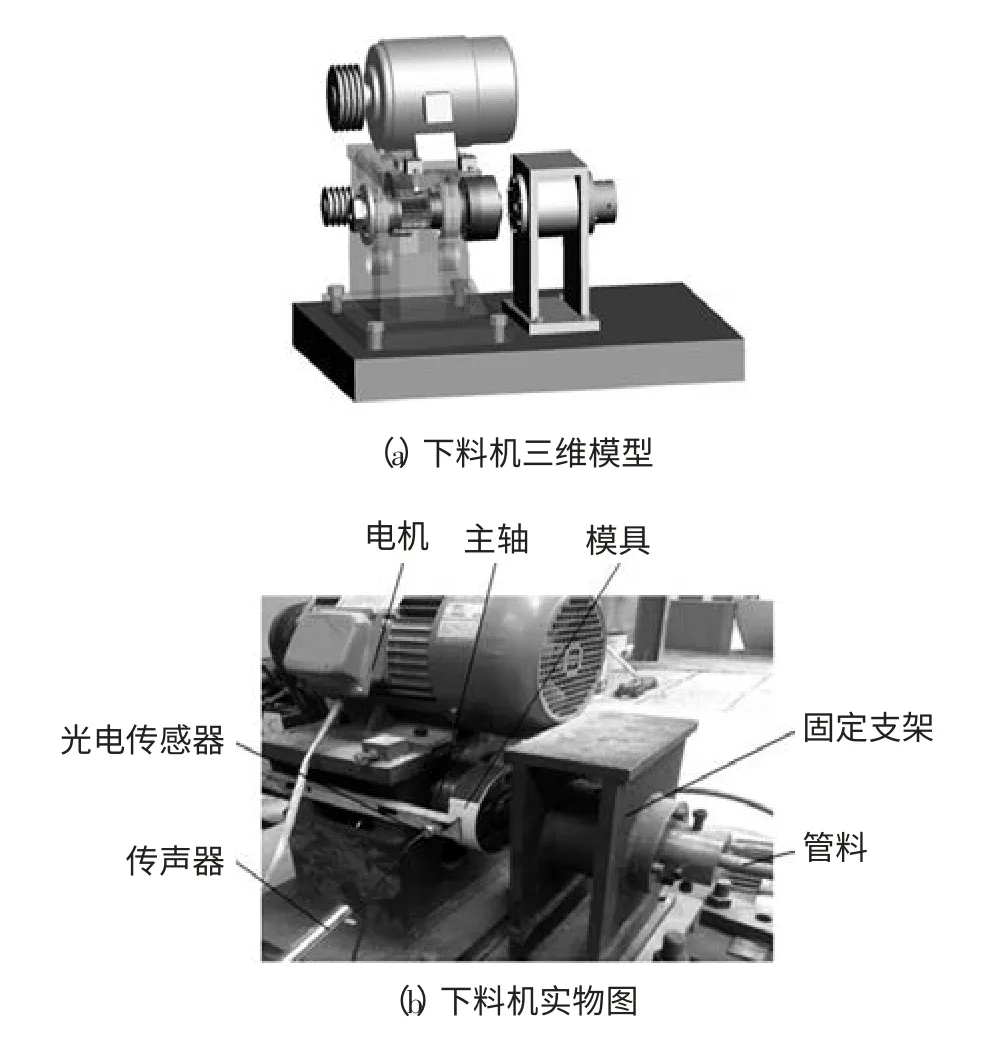

新型旋转疲劳弯曲下料系统如图3 所示,其机械系统主要由传动机构、旋转弯曲下料机构和管料固定机构组成。

图3 管料精密下料试验机

传动机构包括电机,电机轴上装有带轮,电机下方的机架上沿同一水平方向装有传动轴和主轴,传动轴一端安装有从动带轮,另一端安装有齿轮,齿轮和主轴配合,主轴为空心轴其固定于机架上。旋转弯曲下料机构包括下料模具,下料模具通过轴承连接于偏心模具固定盘上,偏心模具固定盘固连于主轴的一端。管料固定机构包括支架,支架固定于底座上,支架上装有有管料固定套,管料一端放置于下料模具中,一端放在管料固定套中。

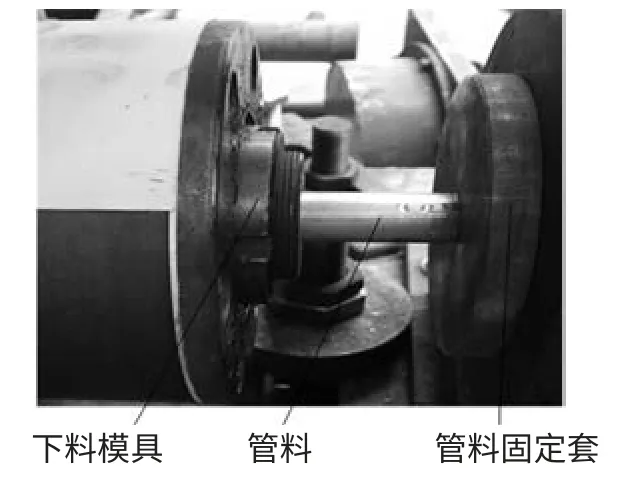

该机构下料时,管料一端固定于管料固定套中,另一端置于下料模具中,电机启动后,主轴转动进而带动偏心模具固定盘转动,从而给管料端部施加一高速循环弯曲载荷,由于管料径向V 型槽的应力集中效应,在高速循环弯曲载荷的作用下,V 形槽底部萌生裂纹并迅速扩展然后瞬间断裂。图4 为下料模具与管料固定套部分的局部放大图,图中比较清晰地显示了管料与下料模具和管料固定套之间的安装关系。管料的V 形槽需放置在管料固定套的右端部截面处。

图4 下料模具与管料固定套筒局部结构图

3.2 控制系统

下料机构的控制系统结构如图5 所示,主要包括转速控制和音频监测两大部分。其中转速控制部分主要用来调节和控制下料模具转速,上位机发出的模拟信号通过数据采集卡到变频器,通过变频器控制交流异步电机的转速来控制下料模具的转速,进而达到控制施加给管料的外载频率的目的,同时光电传感器将下料模具的转速信息(等同于施加于管料的外载频率)反馈给上位机,以便进行转速的是实时控制。音频监测部分主要是监测下料过程中下料模具处的声音频谱的变化,根据频谱分析来判断下料过程中管料的起裂和断裂时间,以实现整个系统的自动化。

图5 下料机控制系统结构图

4 304 不锈钢管精密下料实验研究

4.1 实验管料参数

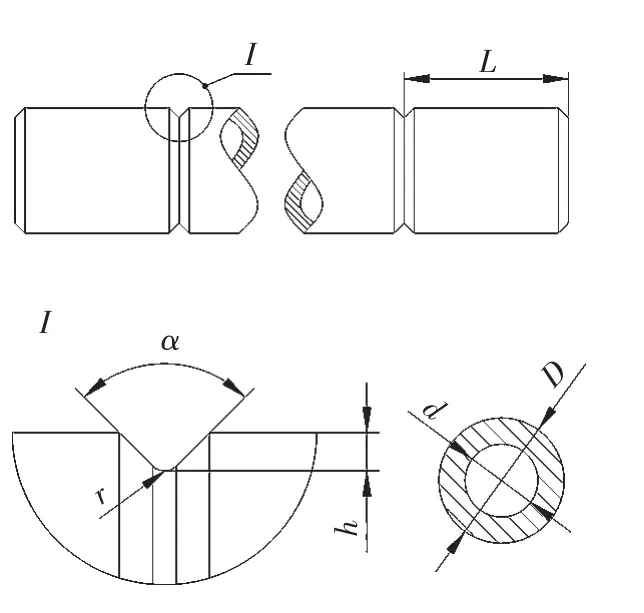

304 不锈钢是一种通用的不锈钢,被广泛用于制造要求良好综合性能的设备和机件。实验采用工业中常用的304不锈钢管为研究对象,其几何参数如图6 所示,图中L、D、d、r、h、α 分别为下料长度、管料外径、管料内径、V形槽底角半径、V形槽深度、V 形槽角度。根据课题组已有研究成果和实际生产需要[10],本实验选用两种规格的管料进行下料实验:①L=50mm,D=20mm,d=14mm,r=0.2mm,h=0.5mm,α=90°,壁厚3mm;②L=50mm,D=20mm,d=10mm,r=0.2mm,h=0.5mm,α=90°,壁厚5mm。

图6 实验管料参数

4.2 外载频率曲线的确定

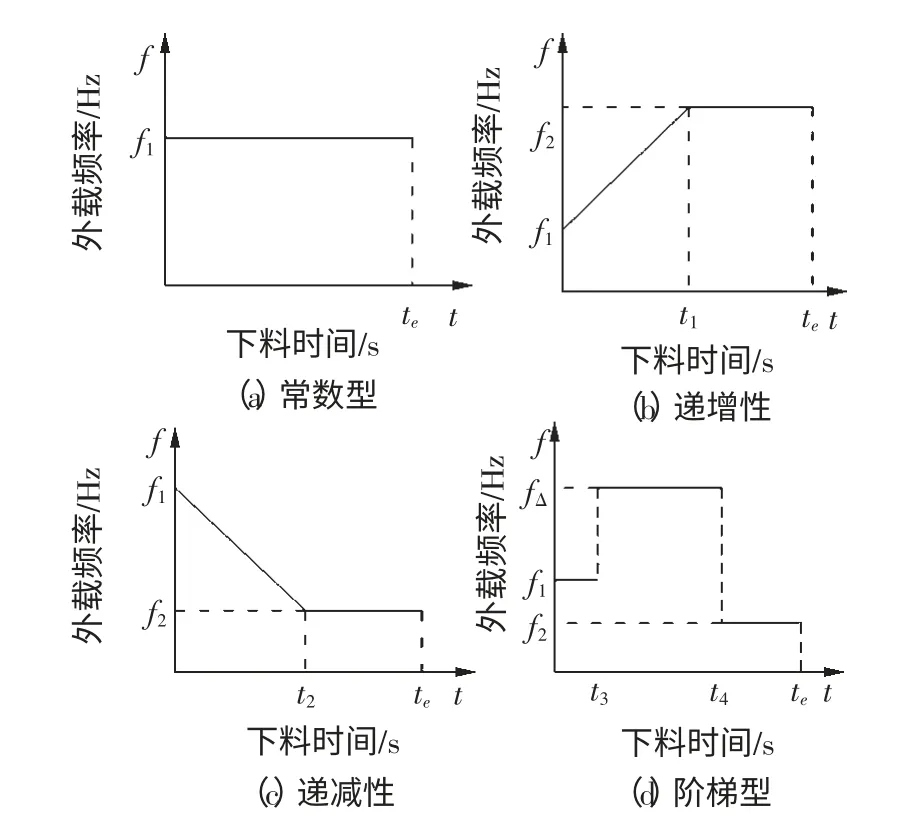

为考察不同外载频率下管料的下料质量,在课题组已有的研究成果上[11],实验采用如图7 所示的四种外载频率曲线。

图7 中f1表示下料初始频率,f2表示下料终止频率,f△表示采用阶梯形外载频率曲线时的中间过渡频率,te表示下料结束所用时间,t1表示采用递增形外载频率曲线时频率递增所用时间、t2表示采用递减形外载频率曲线时频率递减所用时间,t3、t4表示采用阶梯形外载频率曲线时各阶段用时,采用不同外载频率曲线时的f1、f2和te都不尽相同。

图7 不同形式的外载频率曲线

4.3 实验验证

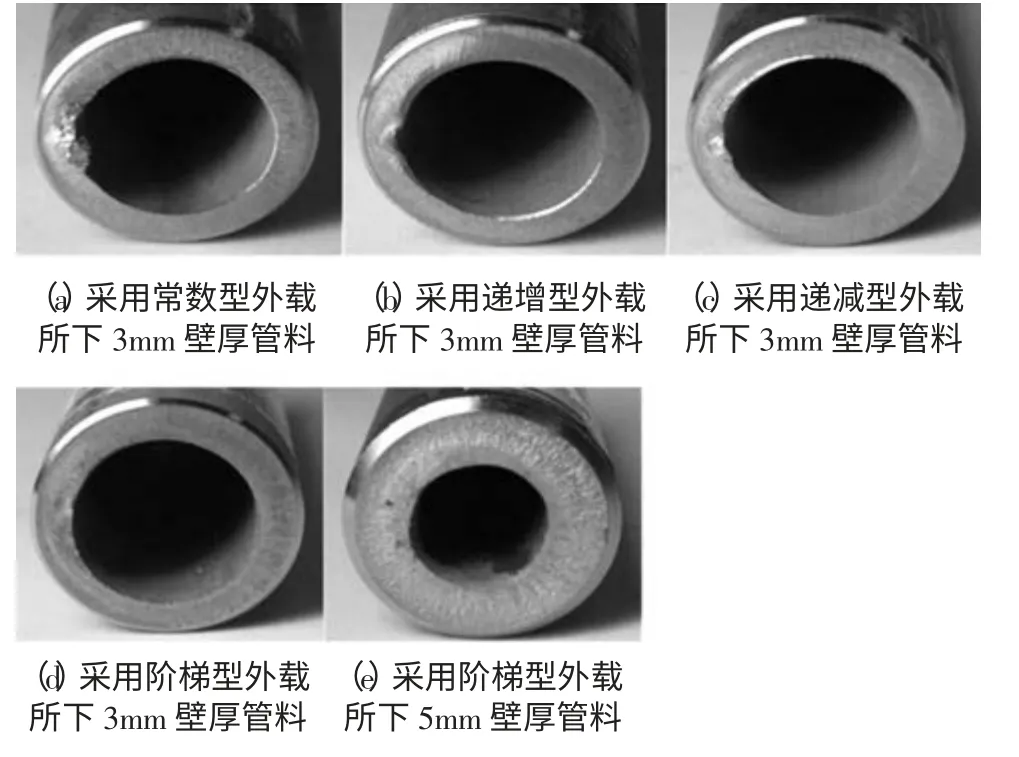

为了验证采用哪一种外载频率曲线可以得到好的下料质量,选用壁厚为3mm 的304 管料并按图7中设计的四种外载频率曲线进行了实验研究。通过实验对比发现采用图7d 阶梯形的外载频率加载方式下料质量最好可以得到光滑平整的断面,在此基础上选用壁厚为5mm 的304 管料按图7d 阶梯形的外载频率加载方式进行下料实验,实验所得管料的断面质量十分平整。图8 为分别采用四种外载荷频率曲线所下管料的实物图,其中图8a 为采用常数形外载频率曲线所下壁厚为3mm 管料的断面实物图,图8b 为采用递增形外载频率曲线所下壁厚为3mm管料的断面实物图,图8c 为采用递减形外载频率曲线所下壁厚为3mm 管料的断面实物图,图8d 为采用阶梯形外载频率曲线所下壁厚为3mm 管料的断面实物图,图8e 为采用阶梯形外载频率曲线所下壁厚为5mm 管料的断面实物图。

图8 采用不同外载频率所下管料实物图

5 管料断面测量与评价

5.1 所下管料断面平面度测量

为了量化评价所下304 管料的断面平整程度,采用如图9 所示的CARL-ZEISS CS100-2828-18三坐标测量仪,对采用阶梯形外载频率所下管料(图8d、8e 管料断面)的断面三维坐标进行测量,并对其平面度进行分析。

图9 CARL-ZEISS CS100-2828-18 三坐标测量仪

根据所测数据绘制出的管料断面三维图如图10 所示,其中图10a 为采用阶梯形外载频率曲线所下壁厚为3mm 管料的断面三维图,图10b 为采用阶梯形外载频率曲线所下壁厚为5mm 管料的断面三维图。

图10 管料断面三维图

5.2 所下管料断面质量评价

根据管料断面三维图分析可看出,采用阶梯形外载频率曲线所下壁厚为3mm 管料的断面相对于理想平整断面(平面度为0 的断面)其最高点坐标为0.296853mm、最低点坐标为—0.048339mm,平面度为0.345192mm,实际断面中有13%的区域相对于理想平整断面的高度偏差超过了0.1mm,其余87%的区域相对于理想平整断面的高度偏差小于0.1mm。而采用阶梯形外载频率曲线所下壁厚为5mm 管料的断面相对于理想平整断面其最高点坐标为0.1mm、最低点坐标为—0.035mm,平面度为0.135mm,所有区域的高度偏差都在0.1mm 内,断面相对来说比较平整。

管料下料的目的是为了给下一工序如精锻挤压等工序提供原始坯料,因此对毛坯的精度也就有相应的要求,一般精锻或挤压工艺通常要求毛坯体积误差小,断面变形小,断面平整且无明显撕裂而且断面与管料轴线的垂直度要高[12-13]。根据对下料工艺的分析以及上述管料断面的测量结果可以看出,采用文章提出的新型高速旋转弯曲疲劳精密下料系统所下管料,由于属无屑精密下料所以其所下毛坯体积误差接近于零,而且此工艺是靠低应力疲劳裂纹扩展(裂纹在微观尺度沿径向逐步向内扩展)来实现断料的,因此所下管料断面变形很小且比较平整,无宏观撕裂,同时也不会影响断面与管料轴线的垂直度,所下管料能达到下一工序的使用要求。

6 结论

(1)研制出一种厚壁管旋转疲劳弯曲精密下料系统。该系统包括计算机控制系统和机械系统两大部分,通过计算机控制系统控制机械系统的转速来改变机械系统施加给管料的外载荷频率,从而实现变载荷的旋转疲劳弯曲精密下料。

(2)按照常数型、递增型、递减型和阶梯型四种不同的外载荷频率曲线对外径20mm、壁厚分别为3mm和5mm 的两种不同规格的304 不锈钢管进行了下料实验,实验发现采用阶梯形外载频率曲线对两种不同规格的管料均能下出断面质量较好的断料。

(3)提出采用平面度的方法来评价断面好坏的质量评价体系,采用此评价体系对本文提出的系统所下管料质量进行了评价。对于采用阶梯型外载所下壁厚为3mm 的管料其断面中有13%的区域相对于理想平整断面的高度偏差超过了0.1mm,其余87%的区域相对于理想平整断面的高度偏差小于0.1mm。而采用阶梯形外载频率曲线所下壁厚为5mm 管料的断面所有区域的高度偏差都在0.1mm内,断面相对来说比较平整。

[1]张家梁,邵新如,王 革.管材切断技术综述[J].华东冶金学院学报,1994,11(4):1-5.

[2]张 华.我国切割技术的应用现状及发展趋势[J].机械工人(热加工),2004,(5).

[3]Chan L C,Li T C.Experimental study on the shearing behaviour of fine-blanking versus bar cropping[J].Journal of Materials Processing Technology,1998,8(80/81):126-130.

[4]刘晓雯,刘 丰,于恩林,等.管材滚压剪切过程的数值模拟及实验研究[J].钢铁,2004,39(6).

[5]李念辛.密闭圆孔刀精密剪切管料的技术研究[J].金属成形工艺,1996,14(4).

[6]张立清,李永堂.影响高速剪切毛坯断面质量的技术参数[J].锻压装备与制造技术,2005,40(2):72-74.

[7]J.L.Song,Y.T.Li,Z.Q.Liu,et al.Numerical simulation and experiments of precision bar cutting based on high speed and restrained state.Materials Science & Engineering A,2008,Vol.499(1),pp.225-229[3].

[8]徐新成,张水忠,赵中华.棒料精密剪切模设计[J].锻压装备与制造技术,2004,39(3):57-59.

[9]郝滨海.剪切下料过程分析及提高毛坯断面质量的途径[J].金属成形工艺,2000,18(4).

[10]化春键,赵升吨,宋 涛,等.V 型槽几何参数对裂纹萌生的影响规律[J].西安交通大学学报,2004,38(9):947-950.

[11]赵仁峰,赵升吨,景 飞.厚壁管精密下料新工艺的实验研究[J].锻压技术,2014,39(8):105-108.

[12]李念辛.封闭圆孔刀精密剪切管料的技术研究[J].金属成形工艺,1996,14(4):22-24.

[13]郝滨海,夏霄红.管料剪切机理与提高剪切精度的方法[J].锻压技术,2000,5:7-9.