基于数值模拟的爪极热锻模具优化分析

洪 冰,王 蕾

(台州学院 机械工程学院,浙江 台州318000)

1 引言

汽车发电机爪极是汽车发电机的核心部件,是用来形成磁场的主要元件,它的形状和电磁性能直接影响感应电动势波形和交流发电机的发电能力及噪声。随着汽车电气化和自动化的提高,对电机的要求越来越高,从而对爪极的制造工艺也提出了更高的要求。

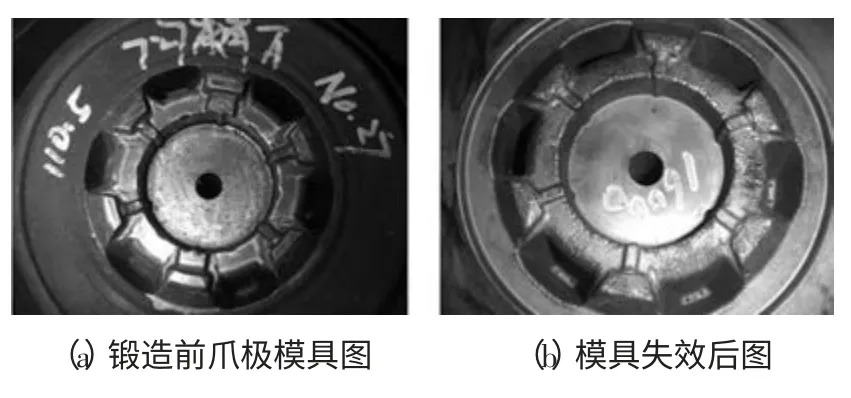

如图1 所示,爪极中间是带孔凸台,由均匀分布的六个腹板连接6 个形状复杂的竖爪,属于高筋类锻件,不易充满;而爪部形状又直接影响感应电动势波形和交流发电机的发电能力等性能。因此爪极是汽车工业中一种复杂精密锻件,其成形难度大,精度要求高。

国内外生产爪极的方式主要有精密铸造、板料冲压、开式模锻、挤压成形、温/冷复合挤压成形等。本文采用有限元方法对热锻过程进行模拟,对锻造毛坯进行优化,从而降低载荷,优化模具结构,提高寿命。

图1 爪极示意图

2 优化方案设计

2.1 优化方案一

圆角大小关系着模锻成形的难易程度,较大的过渡圆角,可避免界面的剧烈变化趋势,避免应力集中,材料易于充型完整。因而在锻件图纸设计时,在保证最终锻件品质和后续加工正常进行的前提下,尽量取大圆角。由于在某企业实际生产过程中,预锻爪膛部过渡圆角部位常常磨损导致失效(图2),因此增大圆角,减小截面变化趋势,减小抗形变力以及表面接触力,以减小磨损,优化模具。

图2 模具失效前后对比图

实际生产过程中,圆角半径为5.5mm,优化方案将圆角设计为R=7mm、8mm、9mm、10mm,进行锻造过程模拟并对模拟结果进行分析,得到模具优化设计的最佳参数。模拟参数如下:①坯料DINC15,模具材料选H13 热作模具钢;②坯料初始温度1200℃,模具初始温度200℃,外界环境为20℃,坯料与外界环境之间的传热系数0.02N/(s·mm·℃),坯料与模具之间的接触面传热系数11N/(s·mm·℃);③坯料为塑性体,模具为刚体,坯料网格数为100000 个,下模网格数为100000 个。

2.2 优化方案二

实际生产过程中,模膛上部圆角下方部位在模膛充满过程中与坯料产生热交换以及材料流动时的摩擦产生的热效应导致模具温度升高,模具硬度下降。在模膛充型过程中,随着上模的下降,坯料中心部位的材料沿上模运动方向向下运动,充满模膛后由于受到模膛底部以及模膛壁的阻碍使材料横向流动,模膛中的材料会有一部分沿着模膛入口处过渡圆角向外流动,并产生巨大的表面压力。因此由于模具材料沿上模运动方向的反向运动,可能造成模膛入口位置圆角严重塑性变形,经多次锻造可能被剥落。将失效后模膛入口圆角处材料切割制成金相试样在共聚焦显微镜下观察,可明显看到模具材料发生严重塑性变形,并向模膛入口过渡圆角外侧流动,因此可以判定此处发生了严重的塑性变形,影响模具寿命和产品质量。

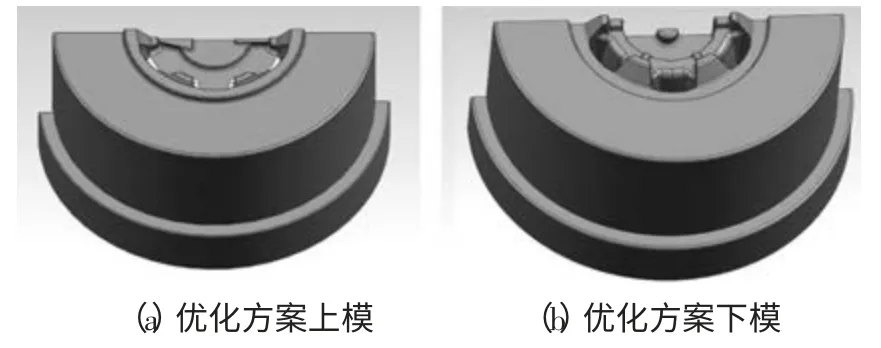

优化方案:使爪极上下模具的顶杆(材料与模具相同,为H13 钢)高出上、下模膛一定距离并有一定斜度,如图3 所示,以便于脱模,一方面在成形过程中使中心部位的材料提前进行横向运动,另一方面也使沿上模运动方向的金属提前受到阻碍,减少金属流向模膛,这样就可以减少由模膛中经过模膛入口的圆角部位流向爪膛或形成飞边进而减少模膛圆角部位的塑性变形,提高模具寿命。参数设置上、下模网格数为100000 个,其他参数同方案一。

图3 优化方案模具图

3 模拟结果分析

3.1 优化方案一模拟结果分析

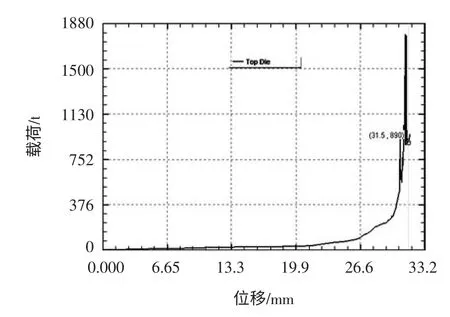

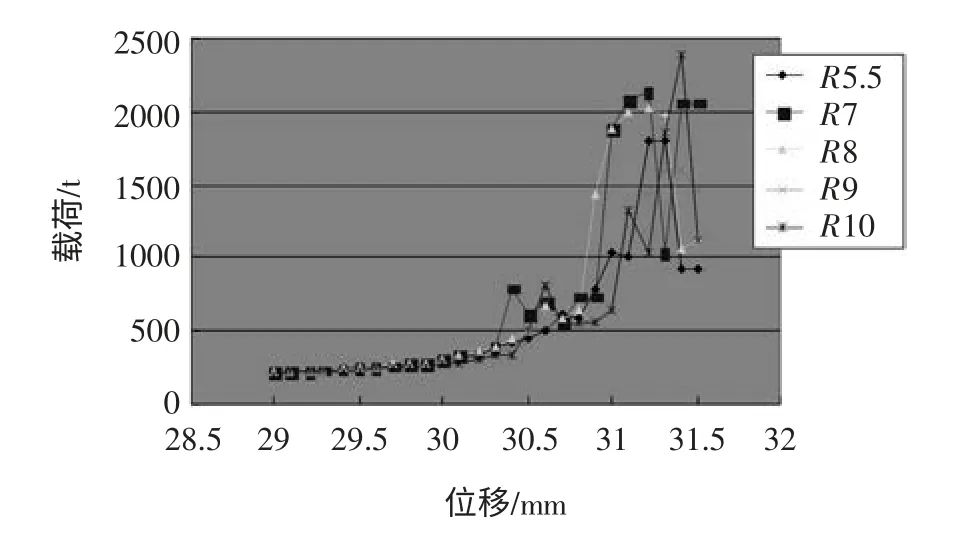

由模拟结果中的位移-载荷图可以看出,不同爪膛部位过渡圆角的位移-载荷图趋势都基本相似,从位移-载荷图中可以看出成形阶段可分为:模膛填充阶段,爪膛填充阶段。现以圆角半径为5.5mm 的位移-载荷图(图4)为例加以说明。在模膛填充阶段可以看到载荷小而平稳,该阶段相当于挤压,坯料刚开始变形,温度高,塑性好,变形抗力小。随着模膛填充的进行,载荷小幅度增长,由于坯料与模具接触,进行热交换,温度有所降低,塑性也有所下降,同时变形程度越来越大,变形抗力越来越大,直到模膛被完全充满。在爪膛填充阶段,随着爪膛的充满,载荷不断增加,载荷开始出现波动。由图4 可知,当飞边开始接触飞边槽时,出现了第一次起伏,载荷突然升高,这是由于飞边受到飞边槽的阻挡,流动困难,使飞边剧烈变形,直到屈服,进而使载荷急剧增大,一旦材料屈服,变形完成,载荷迅速下降。此时由于飞边槽的阻挡,大量金属开始向爪膛部位流动。由于爪膛部位形状复杂不易填充,由图可知载荷急剧增加,直至爪膛部位被完全充满。此时随着上模的继续下降,多余金属剧烈流动进一步形成飞边,由于飞边突破飞边槽时剧烈变形,变形抗力急剧增加,同时坯料与模具接触时间长,致使坯料塑性下降,因此成形载荷进一步增大,直至达到最大载荷。

图4 圆角为5.5mm 时的位移-载荷图

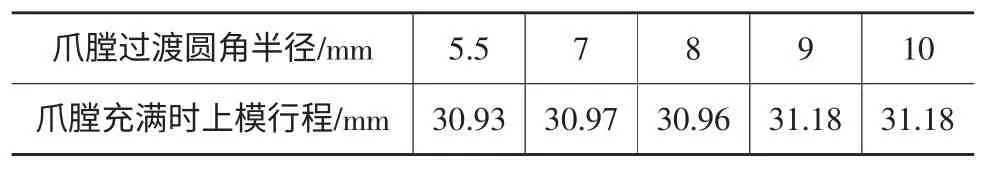

由不同爪膛部位过渡圆角的锻造模拟结果位移-载荷曲线图分析可知,不同圆角大小在爪膛被充满时所需载荷不同,成形载荷变化很大,呈先上升后降低的趋势。当圆角增大时剪切作用减小,材料变形程度减小使变形抗力减小,接触摩擦也减小,但此时的材料流动速度降低,如表1 所示,因此要使材料进一步流动就需要更大载荷。就会出现模拟结果中当爪膛部位过渡圆角增大到R=7mm、8mm 时载荷增加;进一步增大到R=9mm、10mm 时,剪切作用进一步减弱,当成形载荷增大时可能导致中心部位材料沿上模运动方向受到的阻力更大,因此速度降低并开始横向流动,此时相当于对坯料进行镦粗,然后由于上模模膛的阻碍作用再使更多的材料向爪膛流动。这样就延迟了飞边形成,减小填充爪膛时对飞边阻力的依赖,使爪膛的填充与飞边的形成相一致,当爪膛充满时所需挤出的多余金属就会相对减小,因此载荷会有所下降。又因为圆角增大对材料流动的阻碍是有限的,如表1 所示,爪膛过渡圆角越大,爪膛充满时上模行程越大,最后挤出多余的金属就越少,但是当过渡圆角R=10mm 时仅仅多下降0.25mm,所以载荷降低并不明显,如图5 所示。

表1 爪膛充满时不同圆角的上模行程

图5 不同圆角半径时成形载荷曲线图

根据模拟结果可知,在上模下降29mm 之前圆角虽然不同但载荷却相差不大,因此为数据处理方便且更能反应模拟结果而取29mm 以后相同位移时的载荷并经过一定处理得到图5 所示曲线。由图可知,当圆角半径为9mm 时最大载荷为1611.8t。原始方案圆角半径为5.5mm 时最大载荷为1789.7t,二者比较载荷降低9.9﹪。

3.2 优化方案二模拟结果分析

根据模拟所得磨损分布云图(图6)可以得到,在模膛入口圆角处并没有像爪膛过渡圆角部位一样严重磨损,而仅有一些轻微的磨损。根据失效后的模具(图2b)观察模膛入口处产生了严重的锯齿状缺口,两者相矛盾,根据Deform-3D 对爪极锻造过程磨损模拟的结果与爪膛及爪膛之间凸起磨损相吻合,因此可以确定模膛入口圆角部位的锯齿形缺口为塑性变形导致材料剥落所致,与在共聚焦显微镜下看到的结果相一致。

图6 不同圆角半径时磨损分布图

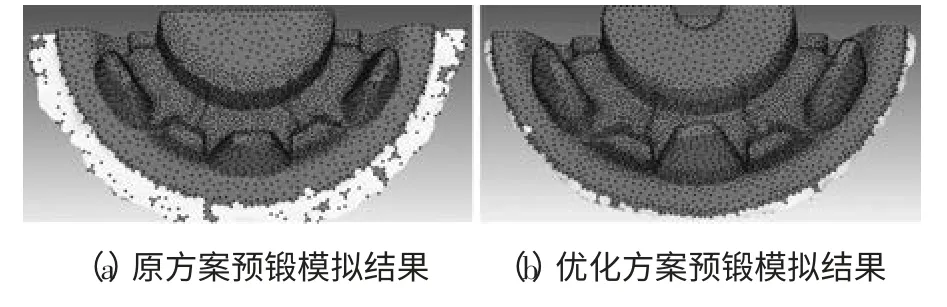

模拟结果如图7 所示,当上模下降到预定位置时,原方案与优化后的方案都能够充满模膛,达到预锻尺寸要求。

图7 优化方案预锻模拟结果

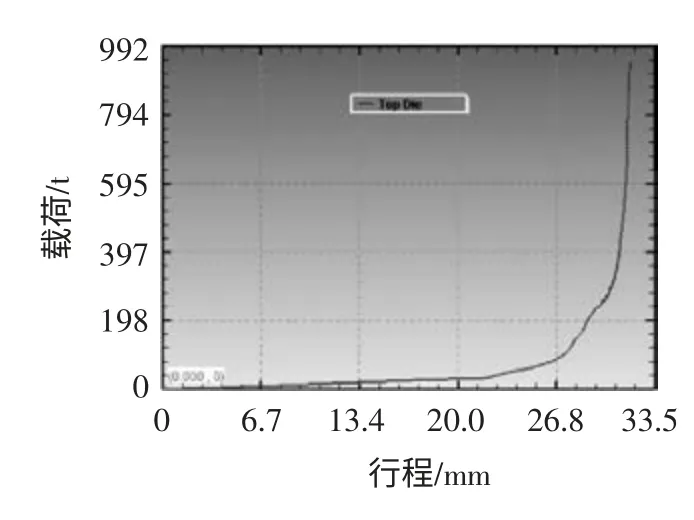

由图8 可知,锻造成形过程与优化方案一基本相同,这里不再进行分析。优化方案的锻造过程中最大载荷为943t,原方案锻造过程中最大载荷为1790t(图4)。相比之下,优化方案比原方案减小将近47.3%。

4 结论

图8 优化方案行程载荷图

本文对爪极的锻造过程进行仿真模拟,根据模拟结果与实际生产进行比较,一方面验证了有限元模拟的正确性,另一方面为模具设计更加合理、提高模具寿命提供参考依据。完成的主要工作和结论如下:

(1)对原方案锻造过程进行模拟,对其成形载荷、温度场、速度场、等效应力场等进行分析,为优化方案提供了数据支持。

(2)优化方案一增大爪极锻造模具下模爪膛过渡圆角,模拟结果显示,增大爪膛过渡圆角利于金属流动充型,在一定程度上能够有效减少锻造过程中模具磨损。

(3)优化方案二在爪极锻造模具的下模模膛增加冲头状凸起,模拟结果显示能够大幅度降低锻造载荷,减小约47.3%,上模等效应力能够明显降低,降低约19.9%,并预测下模模膛入口处的塑性变形能够减小。通过模拟结果预测优化方案可大幅提高模具寿命,提高生产效率。

[1]李 娜,等.基于有限元理论的楔横轧机机身力学行为与刚度研究[J].锻压装备与制造技术,2010,45(3).

[2]汪学阳,王华君,王华昌,等.基于FEM 的热锻模磨损分析与寿命预测[J].润滑与密封,2008,33(5):49-53.

[3]王永聪.基于预成形/形状设计的模具等径磨损优化研究[D].济南:山东大学,2012.

[4]李士战.H13 齿轮精锻模具失效分析与表面强化研究[D].镇江:江苏大学,2006.

[5]夏玉峰.热锻模具高温磨损机理的分析与试验研究[D].重庆:重庆大学,2008.

[6]汪学阳,王华君,华 林,等.轮毂热模锻数值模拟及模具磨损寿命预测[C]//第十届全国塑性工程学术年会、第三届国际塑性加工先进技术研讨会论文集.2007:211-214.

[7]廖祖庆,张露清,方向进.锻造模具失效模式及对策[J].汽车齿轮,2011,(3):31-34.