四辊卷板机侧辊工艺位移计算模型的研究

陈德道,杨 晋,安虎平

(1.兰州交通大学 机电工程学院,甘肃 兰州730070;2.兰州城市学院 培黎工程技术学院,甘肃 兰州730070)

0 引言

卷板机是一种根据三点成圆原理,利用工作辊旋转运动和相对位置变化,使板材产生连续弹塑性弯曲,从而将金属板材弯卷成筒形、弧形以及其他预定形状和精度的工件的金属成形设备[1,5],广泛应用于锅炉、造船、石油化工、金属结构及钣金成形等机械制造行业[2,3]。卷板机根据辊数可分为二辊、三辊、四辊等类型,各种形式各有其特点,与前两种相比,四辊卷板机以其对中方便、剩余直边小、矫圆精度高、生产效率高以及能将金属板材一次上料而无需调头,即可完成板端预弯和工件的卷制成形等诸多优点,在板材成形中占据越来越重要的地位[3]。

四辊卷板机由上辊、下辊和前后两个侧辊组成,上辊在固定位置做旋转运动,利用摩擦带动钢板实现进料运动,通过控制下辊和两个侧辊的进给位置,来实现钢板的夹紧、预弯和卷制过程[1,4],因此,要提高钢板的卷制精度就必须研究下辊和两个侧辊工作时的精确位置。目前,四辊卷板机中下辊与两侧辊位置的控制仍由操作员凭借经验反复调整来确定,卷制精度通过不断比对靠模检测来控制[8],导致卷制精度低,生产效率低。

本文在分析四辊卷板机卷制钢板工艺流程的基础上,根据弹复理论提出回弹曲率半径计算公式,研究钢板卷制工艺过程中对下辊和两条侧辊的工艺位置要求,建立了对正、预弯、弯卷等工艺流程中下辊及两个侧辊位置计算的数学模型,准确确定了钢板卷制过程中下辊与前后两条侧辊的位移量,可为数字化控制提供准确的进给数据。生产实践证明,用该方法计算结果与实际应用吻合,能获得更高的钢板卷制精度和生产效率。

1 四辊卷板机工艺流程

1.1 四辊卷板机结构及工作原理

四辊卷板机的机械结构主要由以下几部分组成:上辊装置、下辊装置、侧辊装置、翻倒装置、矮机架、底座、高机架、液压泵站等[7]。上辊为主动辊,利用伺服电机通过传动装置使其旋转,位置固定不变;下辊、侧辊为从动辊,下辊、侧辊的转动是靠钢板与各辊间的摩擦力来带动,下辊固定在轴承座中,为了适应被弯曲板材厚度的不同,其轴承座可以在机架的滑动导向槽中做垂直方向上的直线运动; 两个侧辊安装在侧辊轴承座中,为了卷曲到规定的圆筒曲率半径,侧辊轴承座在与垂直方向成一定角度的滑动导向槽中沿倾斜方向上下移动。下辊、侧辊、上辊倒头的翻倒、复位均通过液压油缸来控制,设备的主体结构如图1 所示。

1.2 四辊卷板机工艺流程

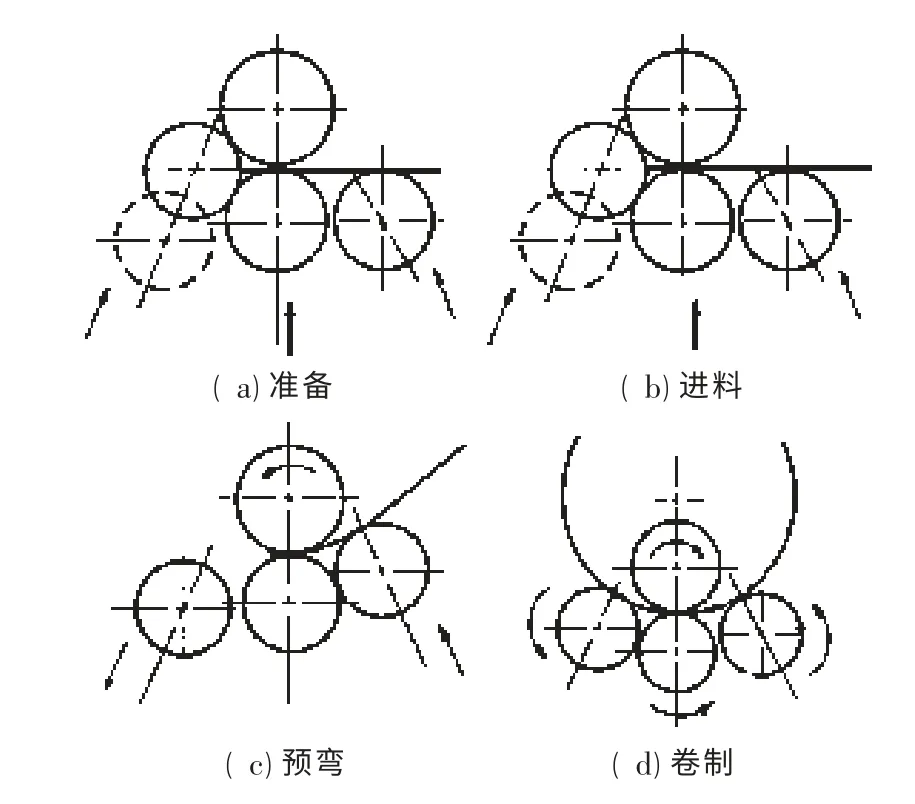

四辊卷板机卷制钢板的工艺过程一般由准备、进料、预弯、另一侧预弯、卷制成形、校弧等六个工步组成,如图2 所示。

1.2.1 准备与进料

将下辊升至其上母线与上辊下母线之间距离略大于工件厚度的位置。将后侧辊升到其上母线与下辊上母线在同一个水平面位置,然后将前侧辊升到其中心线在上、下辊中间(图2a);将工件水平送入上、下辊之间,前端顶住前侧辊,上升下辊夹紧钢板(图2b);完成准备与进料工序。

图1 四辊卷板机结构

1.2.2 预弯

将前侧辊退回原位,后侧辊上升到预弯钢板曲率的工艺高度(图2c)。启动上辊,使其逆时针方向转动,带动钢板向前移动,当钢板端部伸出为两侧辊距离的1/2 时,测量其端部使其达到要求的曲率。另一头预弯的工艺过程与前述相似。

1.2.3 弯卷

上升前侧辊,使其在所要求曲率的工艺高度,下降后侧辊,使前后侧辊在同一水平面上,启动上辊逆时针方向转动,带动钢板向前运动,进行钢板卷曲,同时用样板测量伸出钢板的曲率,随时调整工艺高度,使其达到所要求的弧度(图2d)。校弧过程与弯卷过程动作相同。

图2 四辊卷板机的工艺流程

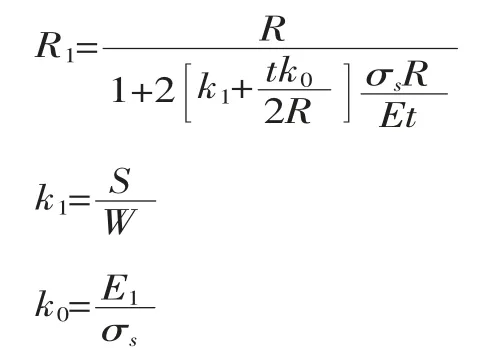

2 钢板弯卷时回弹半径计算

目前,绝大多数卷板采用冷卷工艺,而冷卷过程中弹复现象十分明显,故对板材冷卷时要有一定的过卷量来抵消回弹量,一般弹复半径要小于零件要求半径(预卷半径)。根据弹塑性力学可知,板材加工中回弹量取决于板材的弹性模量、强化弹性模量、屈服极限、预卷半径、板材厚度等五个因素[6]。经理论推导,可确定弹复前曲率半径的计算公式[5,9]如下:

式中:R——预卷半径,mm;

E——材料弹性模量,MPa;

t——钢板厚度,mm;

σs——板材屈服极限,MPa;

S——截面静矩,mm;

W——抗弯截面模量,mm3;

E1——钢板材料强化弹性模量,MPa;

k0——材料相对强化系数;

k1——截面系数,对矩形截面取1.5。

3 侧辊工作位移的计算

由钢板卷制工艺过程分析可知,卷制钢板时上辊位置不动,卷制主要由下辊的垂直运动与两条侧辊的斜向进给来完成,因此,实现工艺流程中各辊轮位置的精确控制即可完成对钢板的精确卷制,下面从对正、预弯、卷制等主要工序中下辊与侧辊的工艺位置进行数学建模计算。

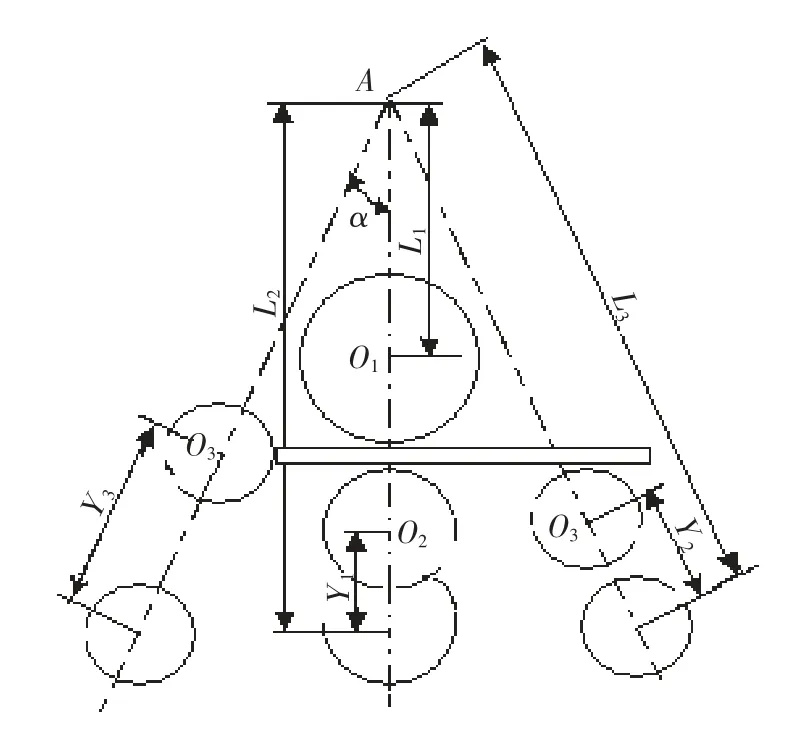

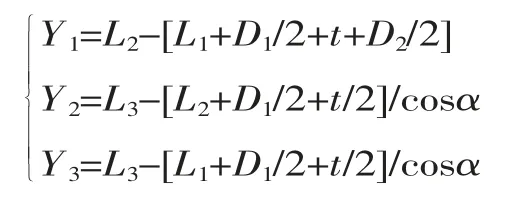

考虑卷板机的几何参数和卷制钢板的材料和厚度及卷制半径等要素推导卷板机后辊及两侧辊的位移量公式,通常用到如下参数符号:R1为弹复前曲率半径(即欲卷曲半径),mm;A 为弯卷机中心,位于两侧辊倾斜角相交位置点;α 为两侧辊倾斜角度,°;L1为点A 到上辊中心的距离,mm;L2为点A 到下辊中心的距离,mm;L3为点A 到侧辊中心的距离mm;D1为上辊直径,mm;D2为下辊直径,mm;D3为侧辊直径,mm;Y1为下辊位移,mm;Y2为后侧辊位移,mm;Y3为前侧辊位移,mm。

3.1 卷板机对正时侧辊与下辊的位移计算

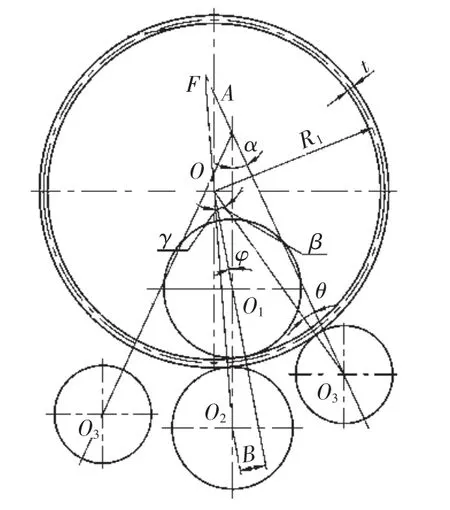

在图2 所示的卷板机对正工艺流程中,下辊与两条侧辊产生相应的位移量。对正时各个辊工艺位置如图3 所示。

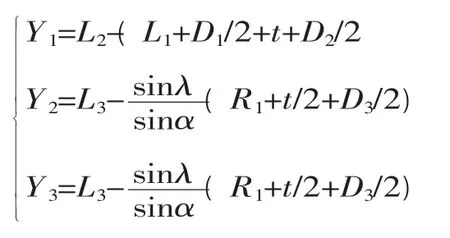

根据其几何关系可得两侧辊和下辊的位移为:

图3 对正时各辊工艺位置

3.2 卷板机预弯时侧辊位移计算

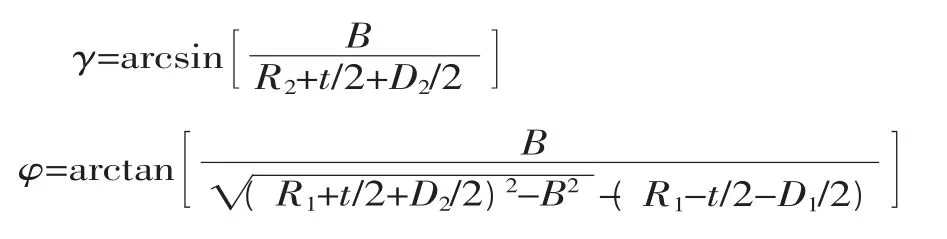

在图2 所示的卷板机预弯工艺流程中,下辊与前后侧辊子都产生相应的位移量。按预弯工艺要求,左侧预弯时各个辊工艺位置如图4 所示。右侧预弯时前后辊位置正好互换过来,下辊位置不变。几何参数B 的取值可以按非对称三辊卷板机计算公式计算,本文取B=2t。

图4 预弯时各辊工艺位置

根据其几何关系可得:

式中,几何参数B 为下辊圆心O2到的取值可以依据非对称三辊卷板机的计算公式[5],本文取B=2t,其余参数与前述相同。

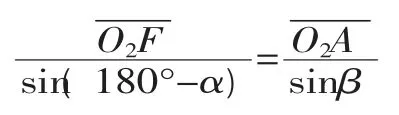

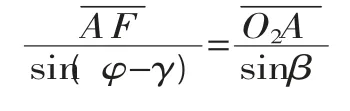

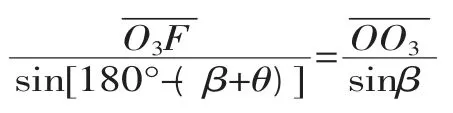

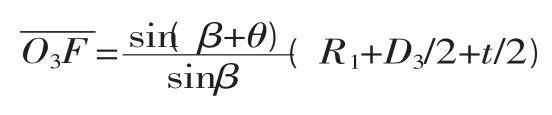

在△AFO2中,根据正弦定理可得:

则

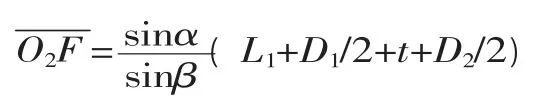

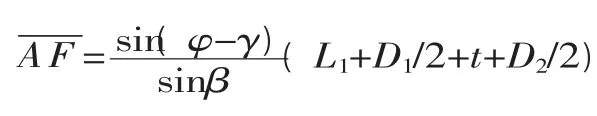

同理,在△AFO2中有

则

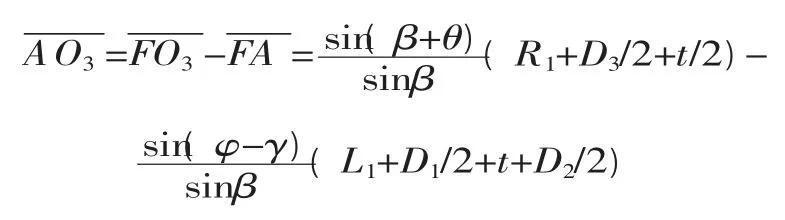

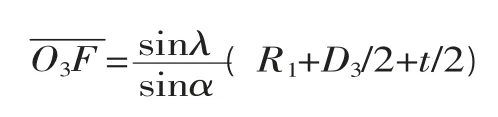

在△OFO3中,有

则

即

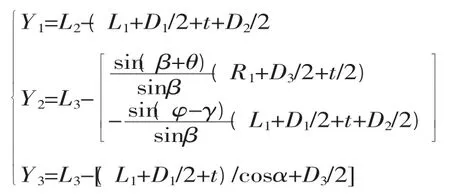

故,两侧辊与下辊的位移量为:

右侧预弯时Y1不变,Y2、Y3互换即可。

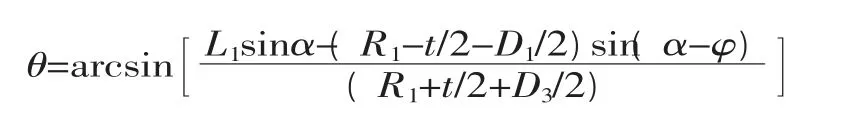

3.3 卷板机连续弯卷时侧辊位移计算

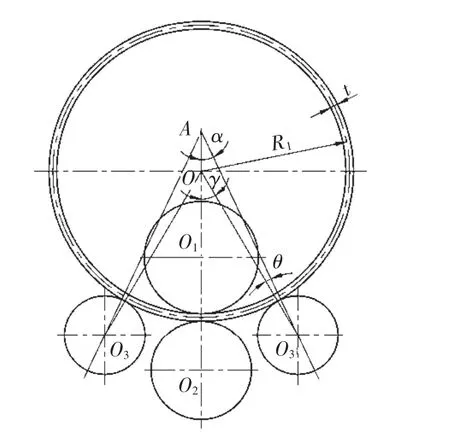

在图2 所示的卷板机连续弯卷工艺流程中,两条侧辊处于对称位置,下辊与前后侧辊都产生相应的位移量。根据连续弯卷工艺要求,各个辊子工序位置如图5 所示。

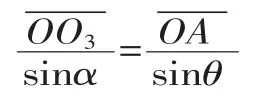

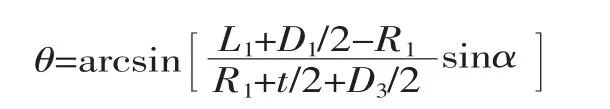

根据几何关系,在△OAO3中,由正弦定理可得:

则

图5 连续弯卷时各辊工艺位置

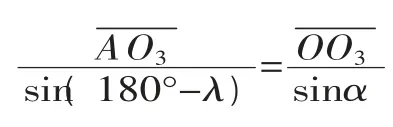

在△OAO3中,有

则

又Y1不变故两侧辊子和下辊的位移量为

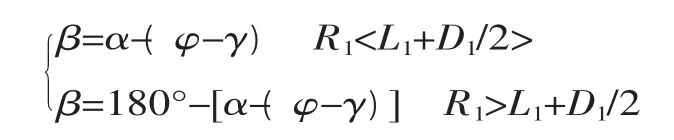

4 实际验证结果

结合上述数学模型,利用VB 语言编程,开发出卷制工艺位置计算软件,输入卷板机几何尺寸参数和欲卷制板材材料参数后,实现卷制工艺过程中各个辊中心工艺位置及进给量的自动计算,为生产实践提供可靠进给数据。工艺计算界面如图6 所示。

以某公司生产的W1220×2500 卷板机卷制板厚为10mm、材料为Q235、卷制半径为700mm 的板材为实验对象,进行验证实践,输入卷板机几何尺寸参数和材料参数后,计算回弹前弯曲半径及边缘对正、预弯、卷制等工艺过程中下辊、前后两侧辊的位移,根据计算出的位移操作弯卷,对弯卷后的板材进行测量。

图6 工艺位置计算界面

根据实验验证,用计算参数实际卷制的圆半径与要求的圆半径绝对误差为4.8mm,相对误差为0.68%,在此基础上进行修正,即可达到精度要求。通过调整回弹半径多次试验数据分析可知,误差原因主要为回弹弯曲半径计算时将板材按纯弯曲进行分析,未考虑挤压力与摩擦力对回弹半径的影响所致。经技术分析,位移量计算基本准确,可满足工艺要求。

5 结论

本文在分析四辊卷板机卷板工艺的基础上,结合回弹半径的计算公式,利用数学和力学方法,分析出卷板机工作时各辊子的工艺位置,建立了下辊与两个侧辊在各工艺过程中位移的计算数学模型,并利用VB 语言开发了工艺位置计算软件,根据计算结果,在南京某重型机械有限公司生产的四辊卷板机上进行试验。实践证明,该方法有效减少了试卷次数,提高了卷制精度和卷制效率。

[1]李 森,陈富林,李 斌.四辊卷板机弯卷过程中侧辊位移计算[J].锻压技术,2011,36(6):76-79.

[2]田 芳,王栓虎,李太福,等.超大型数控船用卷板机上梁的结构分析与优化[J].锻压技术,2011,36(5):84-87.

[3]邢伟荣.卷板机的现状与发展[J].锻压装备与制造技术,2010,45(2):10-16.

[4]李云云,严思杰,许璐璐.基于数模平台的四辊卷板机辊轮工艺位置的计算[J].锻压技术,2010,35(5):80-83.

[5]莫施宁,著.徐鲤庭,译.弯卷机和矫正机[M].北京:机械工业出版社,1958.

[6]徐兆军.四辊卷板机卷制圆筒控制数学模型[J].制造业自动化,2013,35(6):62-64.

[7]岳明英,刘 强,刘艳妍.四辊卷板机的受力分析及驱动功率计算[J].锻压技术,2013,(4):78-81.

[8]张承谱,徐 健,贾安东,等.钢板卷制过程的数学模型[J].锻压技术,2011,36(2):39-42.

[9]汤安民,王忠民,李智慧.金属材料弹塑性加、卸载时弹性变形大小与分布[J].西安理工大学学报,2013,29(2):211-215.