一种数控剪板机整体式托料机构的创新设计

佘 健,夏 鹏,王志惠

(江苏扬力数控机床有限公司,江苏 扬州225127)

0 引言

数控剪板机作为金属板材加工的基础设备,在汽车、机械、五金、家电等诸多领域都有广泛应用。剪板机在剪切过程中,首先板材从剪板机的前方送料区域水平送入上、下刀口之间,当板材的前端接触到由伺服电机驱动的后挡料部件后板材定位动作结束,压料气缸动作将板材压紧,滑块向下运动,上下刀口重合、交错完成板材的剪切动作。剪板机托料机构主要作用是,当板材定位时,通过对板材的有效支撑,能够防止板材因自重产生下垂变形,进而减小自重变形引起的定位误差。在实际应用中,剪板机的托料机构对剪切精度有很大影响。

目前,剪板机的托料机构基本上采用非整体摆臂式结构[1],这种结构具有结构简单、轻巧、成本低、易于安装调整、动作响应迅速等诸多优点,应用范围较广,但存在如下不足:①当剪切的工件呈细长条型时,由于托料架间存在的机械间隙,极容易出现漏料问题,漏掉的工件容易将机构卡死,引发机械故障和安全事故;②托料架的前端与下刀口间的距离较大,一般间距在250mm~300mm 范围内,当剪切工件的长度较小时,托料机构无法对板材提供有效支撑,板料下垂影响剪切精度,当剪切薄板时问题尤为严重;③机构动作为单一的摆动动作,动作速度快、冲击大,剪切下来的工件容易出现磕碰和撞击,会对工件表面造成难以修补的损伤。

针对上述问题,本文创新性地设计了一种整体式托料机构,并运用数值仿真方法对其运动规律进行了仿真。该技术方案具有结构简单、成本低廉、可有效支撑小尺寸板材、支撑平稳等诸多优点。本文可为数控剪板机技术改进及新机型研发提供参考。

1 机构设计及动作原理

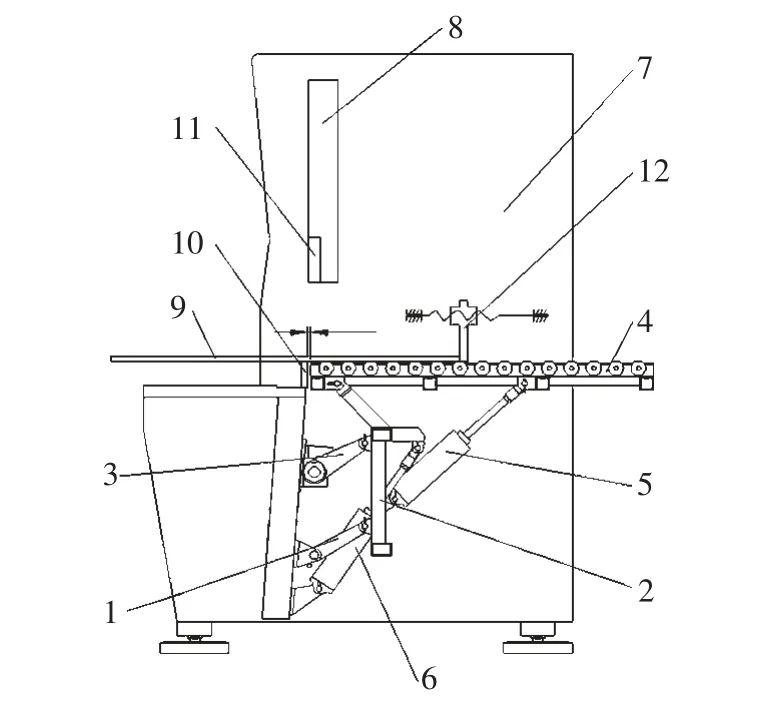

如图1 所示,该托料机构可以分解为升降机构和翻转机构,其中升降机构主要由连杆1、支架2、连杆3 和升降气缸等部件组成,翻转机构主要由翻转气缸和整体式托料架两部件组成。连杆1 和连杆3等长平行设置,左端分别与机架铰接,右端分别与支架中间和下端进行铰接,升降气缸的缸体的端部在左侧与机身铰接,活塞杆的端部与支架的右侧中部进行铰接;整体式托料架在靠近左端的位置与支架的上部铰接,翻转气缸的活塞杆的端部与托料架在靠近右端的位置铰接,缸体的端部与支架右侧下部铰接。

图1 机构原理图

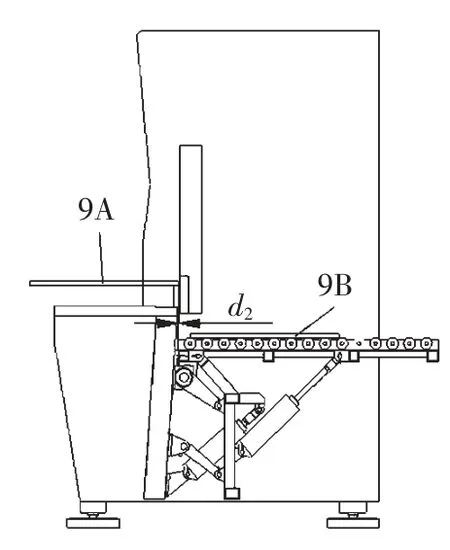

如图2 所示,当机构完全升起至上极限位置时,整体式托料架的上表面与下刀口的上表面平齐,且整体式托料架的前端与下刀口间留有较小的距离d1,板材从剪板机的前部送料区域送至上、下刀口之间,经过整体式托料架的支撑后,板材前端与后挡料接触实现精确定位。

图2 机构在上极限位置的结构示意图

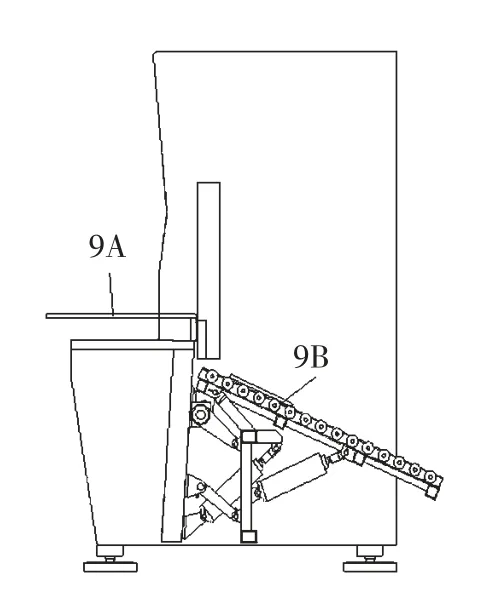

当板材精确定位后,升降气缸动作带动由连杆1、连杆3、支架所构成的平行四边形机构动作,支架、翻转汽缸以及整体式托料架作为一个整体实现向下的平动至下极限位置,此时整体式托料架前部与下刀口间的距离d2小于或者等于在上极限位置时的距离d1。机构的下降动作完成后,滑块带动上刀口向下运动,上下刀口重合、交错,实现板材的剪切动作,此时板材被切分为9A 和9B 两个部分,如图3 所示。板材的剪切动作完成后,翻转汽缸动作,带动整体式托料架绕左端的铰接点翻转,剪切下来的板材9B(工件)沿着整体式托料架上表面滑至工件收集区,如图4 所示。

2 基于数值仿真的运动学仿真

本文设计的数控剪板机整体式托料机构以平面多连杆机构为基础,机构的速度、加速度、驱动力以及惯量等参数对机构工作效率以及承载力都具有重要影响,这些参数是否匹配合理,对系统性能具有决定性的影响。传统方法对上述参数及其在不同位置的变化情况进行直观、定量分析有很大困难,而采用数值仿真的方法则可以轻松应付此类问题。

图3 机构在下极限位置意图

图4 机构翻转动作示意图

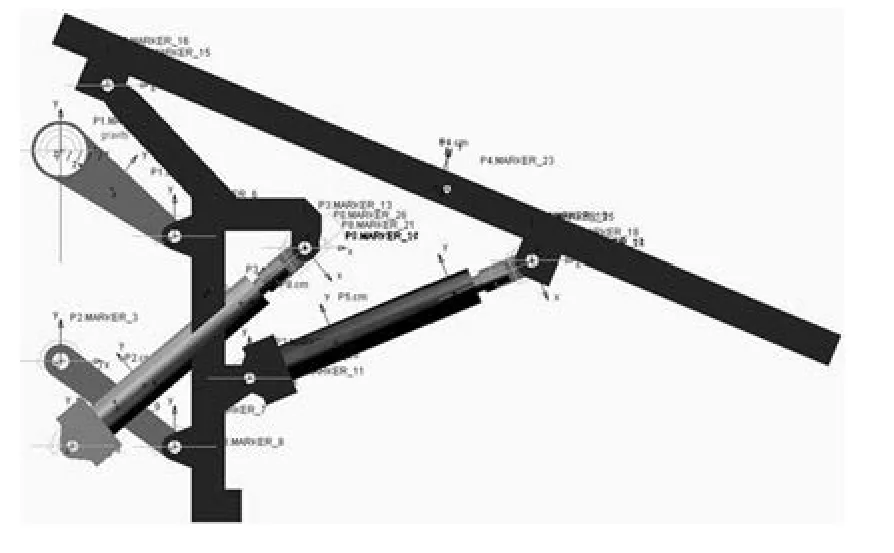

建立的运动学模型及施加的约束条件如图5 所示,本文对升降气缸和翻转气缸在最大推力作用下的升降、翻转动作进行了运动学仿真,获得了相应的速度曲线和加速度曲线,仿真结果如6-9 所示。

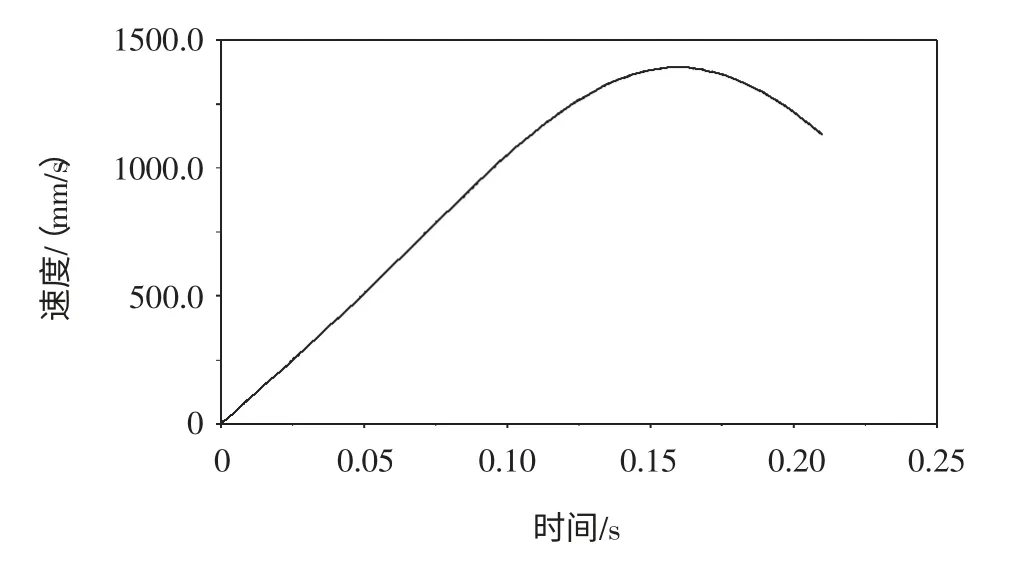

图5 运动学分析模型升降动作时整体式托料架重心位置的速度、加速度曲线分别如图6、7 所示。由图可知,升降动作在0.21s 内完成,重心速度在0~0.16s 范围内呈非线性增加,0.16s 处的最高速度约为1400mm/s,0.16s~0.21s 范围内重心速度呈非线性减小;0~0.16s 范围内重心的加速度为正值,最大加速度为11000mm/s2,整体式托料加上升动作呈加速趋势,0.16s~0.21s 范围内重心加速度为负值并逐渐减小,最小加速度为-9000mm/s2,整体式托料架上升动作呈减速趋势。

图5 运动学模型

图6 升降动作时整体式托料架重心位置速度曲线

图7 升降动作时整体式托料架重心位置加速度曲线

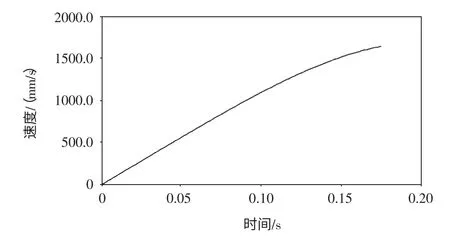

图8 翻转动作时整体式托料架重心位置速度曲线

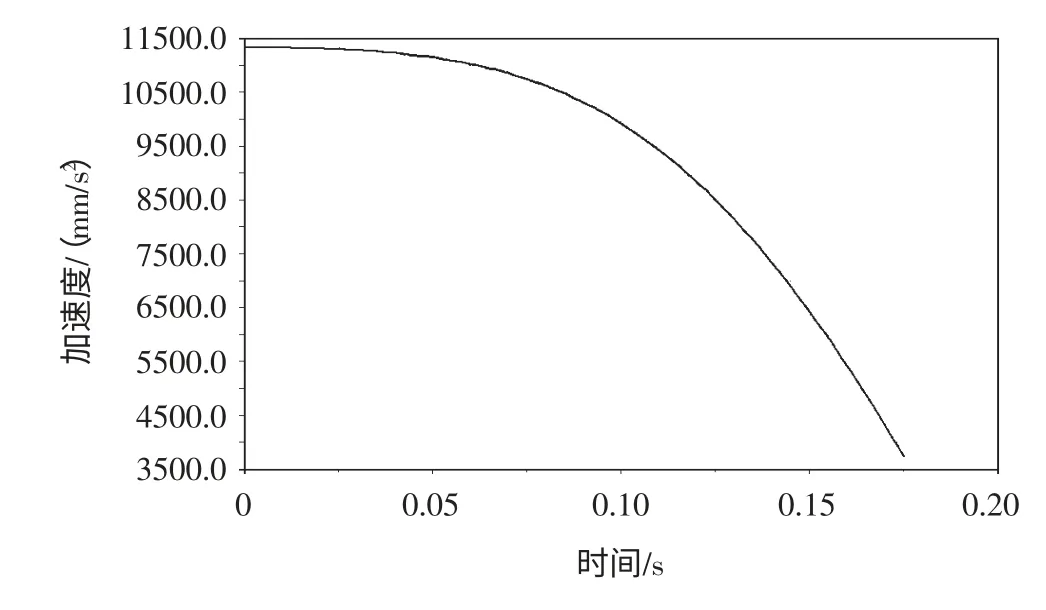

图9 翻转动作时整体式托料架重心位置加速度曲线

由图可知,翻转动作在0.175s 内完成,在整个翻转过程中,重心的速度呈非线性增加趋势,最大速度为1650mm/s,重心加速度为正值并呈非线性减小趋势,加速度由11300mm/s2减小至3600mm/s2。

本文在计算机虚拟环境下采用数值仿真的方法对升降气缸、翻转气缸最大推力作用下的升降动作和翻转动作进行了运动学仿真,获得了整体式托料架重心位置的速度和加速度曲线,为后续的结构设计、驱动参数的调整等工作提供理论依据和数据参考。

3 结论及展望

本文创新性地设计了一种数控剪板机整体式托料机构,较为详细地介绍了其机构构成、工作原理,并运用数值仿真的方法对其进行了运动学仿真,该技术方案具有如下特点:

(1)采用简单的平面多连杆机构即可实现升降和翻转两个动作,机构简单、紧凑,易于制造、装配,采用普通气缸作为动力源,成本低廉。

(2)托料架为整体式,彻底解决了现有技术在剪切细长条零件时的漏料问题,提高了设备运行的安全性和可靠性。

(3)与现有技术相比,整体式托料架前端与下刀口间距离很小,当剪切小尺寸板材时仍然可以对板材进行有效支撑,提升了设备的剪切精度。

(4)将机构的动作分解为升降和翻转两个动作,动作过程与现有技术相比更加平稳柔和,解决了零件表面的磕碰和撞击问题,这一特性尤其适用于对零件表面质量要求较高的汽车、家电等行业。

[1]江苏国力锻压机床有限公司.一种剪板机气动托料装置:CN2815568YD[P],2006-09-16.

[2]杨欣昌,杨方元,翟迪健.摆式剪板机刀架设计计算[J].锻压装备与制造技术,2013,48(1):46-49.

[3]马 冰,庄 峰,晁志刚,等.滚切式剪板机剪切过程有限元分析[J].锻压装备与制造技术,2013,48(5):66-67.

[4]王金荣,黄 兵,龚俊杰,等.基于测试技术的闸式剪板机有限元分析[J].锻压装备与制造技术.2013,48(5):49-52.

[5]王成国,孙 翔.剪板机的一种带回传功能的复合型后托料装置[J].锻压装备与制造技术,2012,47(4):23-24.