溧阳填埋场渗滤液处理提标改造工程实例

郑伟俊,朱卫兵,涂勇,吴海锁,李月中(.江苏维尔利环保科技股份有限公司,江苏常州35;.江苏省环境科学研究院,江苏南京0036)

·环保与循环经济·

溧阳填埋场渗滤液处理提标改造工程实例

郑伟俊1,朱卫兵1,涂勇2,吴海锁2,李月中1

(1.江苏维尔利环保科技股份有限公司,江苏常州213125;2.江苏省环境科学研究院,江苏南京210036)

摘要:溧阳垃圾填埋场渗滤液处理站结合新的排放标准进行提标改造,采用两级生化的膜生化反应器和纳滤/反渗透系统组合工艺处理渗滤液,系统出水水质稳定,达到《生活垃圾填埋场污染控制标准》(GB16889- 2008)表2限值要求。

关键词:垃圾渗滤液;硝化反硝化;提标改造

溧阳垃圾填埋场渗滤液处理站建于2006年,处理规模为100 m3/d,工艺路线为“调节池+水解酸化+厌氧+好氧硝化+二沉池+超滤+反渗透”,出水水质执行《生活垃圾填埋场污染控制标准》(GB16889- 1997)一级标准。随着环保部要求新旧填埋场自2008年7月1日起执行GB16889- 2008新标准,该填埋场渗滤液不仅处理的出水水质不能达标排放,而且存在渗滤液原水可生化性变差和老年化的问题[1]。随着城市的扩大化,原处理规模也无法满足实际渗滤液量的要求,鉴于此该处理站实施了提标扩容改造工程。

1 原渗滤液处理站存在的问题

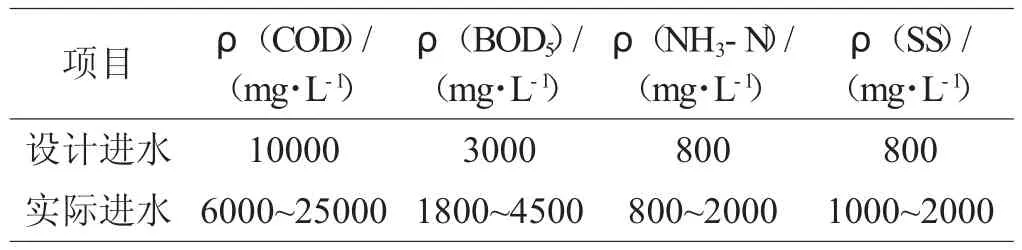

(1)设计进水水质不合理。原渗滤液处理工艺设计进水水质时没有对渗滤液水质进行实际测量,同时也没有考虑季节变化,设计水质与实际情况差距较大。当时设计进水水质与实际情况见表1。

表1 原设计水质与实际情况的对比

(2)厌氧运行不正常。由于厌氧池中穿孔布水管堵塞现象严重,同时水解池和厌氧池污泥浓度明显偏低,未形成悬浮污泥层,污泥浓度只有5g/L,达不到设计要求,有机污染物几乎无降解,影响了厌氧的生化处理效果。

(3)二沉池不起作用。运行中发现二沉池池面附着大量浮泥,主要是中、老填埋场渗滤液水质中有机污染物和氨氮浓度相对较高[2],污泥胶体基质解体而解絮,导致污泥膨胀形成的,可见二沉池没有发挥其功能。

(4)膜处理系统无法正常运行。原超滤设计采用0.044微米孔径的中空纤维膜,在二沉池的活性污泥中含有大量的有机物和氨氮,生化效果差;污泥膨胀严重,悬浮物含量高,使得中空纤维膜易堵塞污染,膜通量低,且不易清洗,使用寿命短,更换频繁。原反渗透采用的常用苦咸水低压反渗透膜元件,产水率低,出水水质差,堵塞严重。同时,采用中空纤维膜超滤工艺,出水水质不稳定,污泥流失进入反渗透膜中,使膜元件受堵,使用不到3个月就因衰减不能出水而报废。

2 提标改造工程设计

2.1设计水质、水量

本项目渗滤液处理规模扩建至200 m3/d。出水执行《生活垃圾填埋场污染控制标准》(GB16889- 2008)中表2规定的水污染排放浓度限值[3]。

2.2工艺流程

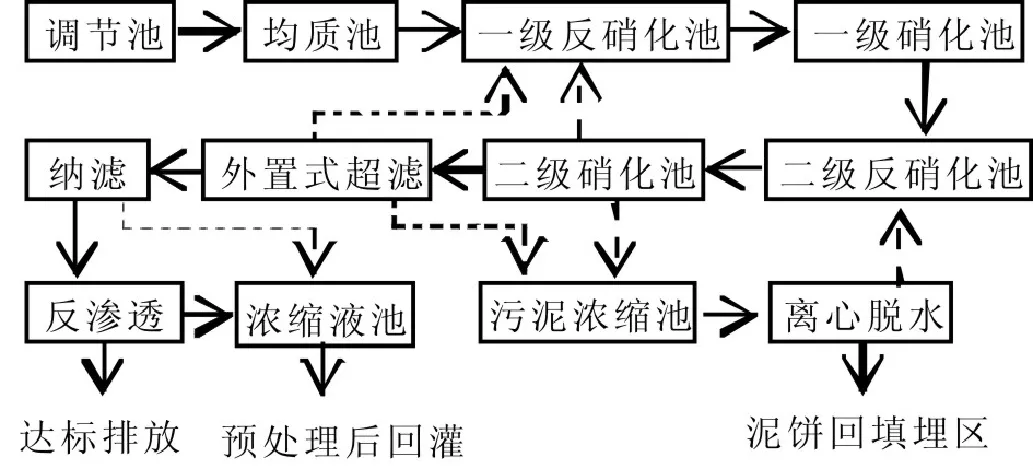

改造后的工艺流程如图1。

图1 改造后的工艺流程图

调节池的渗滤液通过水泵提升至均质池进行水质调节,再由生化进水泵提升进入外置式膜生化反应器[4]中的一级反硝化池并自流至一级硝化池、二级反硝化池和二级硝化池。通过超滤进水泵将二级硝化池内的活性污泥送至外置式超滤单元进行泥水分离。超滤浓缩液回流至一级反硝化池,超滤清液进入纳滤单元,纳滤清液出水再通过反渗透进一步深度处理后排放[5]。

膜生化反应器中产生的剩余污泥部分从超滤浓缩液中或二级硝化池排入污泥浓缩池,经离心脱水后泥饼回填埋区,脱水清液输送至二级反硝化池。纳滤浓缩液和反渗透浓缩液[6]经混凝沉淀预处理后直接回灌[7]填埋场。

2.3主要构筑物工艺参数

2.3.1水质预处理系统

调节池:利用原有构筑物,有效容积6000m3,倒梯形结构,上部尺寸80 m×40 m,池体平均深度6.5 m。为防止调节池内渗滤液恶臭气体对周边环境造成二次污染,本次改造过程中在调节池上部表面采用2 mm厚的HDPE膜覆盖。在调节池的四周设置DN150的PE穿孔花管,锚固在调节池壁体,将沼气导排至调节池外。在膜下设置浮球并串联,通过浮球的浮力将HDPE膜托起;在膜上采用PE管压重,防止沼气压力较大时将膜顶起。同时在膜上形成凹槽,利于雨水汇集导排。

均质池:利用原有沉淀池进行改造,池顶增设玻璃钢盖板封闭池面;尺寸为6.7 m×3.5 m×6.0 m,设计有效水深5.0 m,停留时间12 h。

2.3.2膜生化反应器系统

膜生化反应器系统由生化和超滤两部分组成。生化部分设计成两级。利用原厌氧池和好氧硝化池改建为一级反硝化池,新建一级硝化池及二级反硝化和二级硝化池。设计二级反硝化和二级硝化为生物深度脱氮处理单元。当一级反硝化和硝化脱氮不完全时,在二级反硝化和二级硝化池中进行强化脱氮反应。

一级反硝化池:利用原有水解厌氧组合池,尺寸为6.1 m×13.4 m×6.0 m,设计有效水深5.0 m,池顶增设玻璃钢盖板封闭整个池面,拆除原搅拌器,池内重装液下搅拌器2台,每台功率2.2 kW。

一级硝化池:新建1座,尺寸为16.6 m×8.3 m×9.5 m,有效水深8.0 m,池内设射流曝气器2台,PP材质;池外设射流水泵1台,流量为360 m3/h,扬程13 kPa,功率18.5kW。

二级反硝化池:新建1座,尺寸为3.9m×5.5m×9.5m,有效水深8.0m,池内设液下搅拌器2台,每台功率1.5kW。

二级硝化池:新建1座,尺寸为3.5 m×5.5 m×9.5 m,有效水深8.0 m,池内设射流曝气器1台,PP材质;池外设射流水泵1台,流量为90 m3/h,扬程13 kPa,功率5.5kW。

原中空纤维超滤设备报废,新增超滤集成装置1套,处理量200m3/d。配备德国berghof公司的8英寸管式超滤膜,分离粒径为20nm,数量6支,串联使用。内循环泵1台,循环流量为275m3/h,扬程45kPa,功率45kW。

2.3.3辅助系统

供气单元:原鼓风机的风量和风压不能满足新设计的要求,报废处理。新增罗茨鼓风机3台,2用1备,每台风量为1500 Nm3/h,风压为8m水柱,功率75 kW。鼓风机安装于顶棚及内墙壁采取了吸声处理的风机房内。

冷却单元:新增冷却系统1套,主要将生化过程中产生的热量先通过板式换热器将其转移到循环水系统中,再由冷却塔通过循环水将热量移出至大气,使生化池中温度夏季保持在36~38℃范围。冷却单元配备板式换热器1台,换热面积为150 m2。方形横流式低噪音型玻璃钢冷却塔1座(JN-250L/S型)。污泥泵及冷却水泵各1台,流量皆为250 m3/h,扬程15 kPa,功率22 kW。

2.3.4膜深度处理系统

原反渗透系统报废处理,新增膜深度处理系统包括纳滤和反渗透两部分。可根据出水水质的实际运行效果确定串联或并联运行方式,在达标排放的前提下,尽可能保证较大的出水量和较低的运行成本。

纳滤集成装置1套,处理量200m3/d;进水泵1台,流量为10m3/h,扬程30kPa,功率3.0kW;增压泵1台,流量为10m3/h,扬程180kPa,功率7.5kW;设计有3支标准6芯8英寸耐压膜壳,膜壳内分别装填5支、5支、4支纳滤膜元件,膜元件选用陶氏NF270型卷式膜;每支膜壳设有独立的循环泵,流量为15m3/h,扬程30kPa,功率3.0kW。

反渗透集成装置1套,处理量200m3/d。进水泵1台,流量为10 m3/h,扬程30 kPa,功率5.5 kW;增压泵1台,流量为10 m3/h,扬程680 kPa,功率18.5 kW;设计有3支标准6芯8英寸耐高压膜壳,每支膜壳内装填5支陶氏SW30型卷式膜元件。每支膜壳设有独立的循环泵,流量为15 m3/h,扬程30 kPa,功率5.5 kW。

2.3.5污泥和浓缩液处理系统

污泥处理系统主要采用离心脱水单元,脱水后产生含水率约为80%的泥饼,送回填埋场回填处置。污泥泵选用单螺杆泵,流量5~8 m3/h,扬程30 kPa,功率2.2 kW。离心机1台,脱水能力5 m3/h,LW 250DA型,总功率为14 kW;PAM制备装置1台,功率1.5 kW。

浓缩液预处理系统采用混凝沉淀预处理单元,设计混凝反应池和混凝沉淀池各1座,钢砼结构,尺寸为3.0m×2.2 m×5.0 m,池内设置双浆搅拌机1台,总功率4 kW,处理量为35m3/d。

3 工程调试运行

3.1生化调试

生化调试时,分别向反硝化和硝化池中注入清水至4m高左右,由常州夹山填埋场渗滤液处理站取得经脱水后的含有硝化菌的活性脱水干污泥,经现场配制成污泥浓度为15 g/L左右的混合液,打入一级硝化池内并使各生化池水位平衡。当一级硝化池液位高约6m时,停止投加活性污泥,对硝化池进行闷曝气培菌。根据池内DO值控制曝气量,经过3~5天曝气后,通过菌检微形动物活性及数量正常后,向一级反硝化池内加入渗滤液,并开启超滤进水泵,利用超滤浓缩液输送实现反硝化、硝化系统管路循环,同时每天对超滤清液出水进行COD和NH3- N指标检测,约8~10天菌检发现,微形动物活性增强,数量增加,活性污泥出现分层,COD和NH3- N化验数据明显下降,此时逐步加大进水量提高负荷,并启动超滤系统实现固液分离,完成接种生化调试培菌工作。

3.2膜滤系统调试

(1)超滤系统:超滤进水泵将硝化池内的污水通过进水分布管输送到超滤集成设备的膜组件中,在超滤循环泵的作用下,使污水在超滤膜组件中形成一定的流速,清液透过膜管壁后汇集流入清液罐中,超滤浓缩液回流到反硝化池中。

(2)纳滤和反渗透系统:打开系统电源开关,PLC控制器开始运行,系统的水位、压力检测信号有显示。依次开启进水泵、循环泵和高压泵,系统自动调节浓水阀,达到规定的流量和压力后进入正常运行状态。当纳滤和反渗透系统串联使用时,反渗透系统对纳滤清液进一步深度处理达标排放;当纳滤和反渗透系统并联使用时,反渗透系统处理对象为超滤清液。

3.3系统运行效果

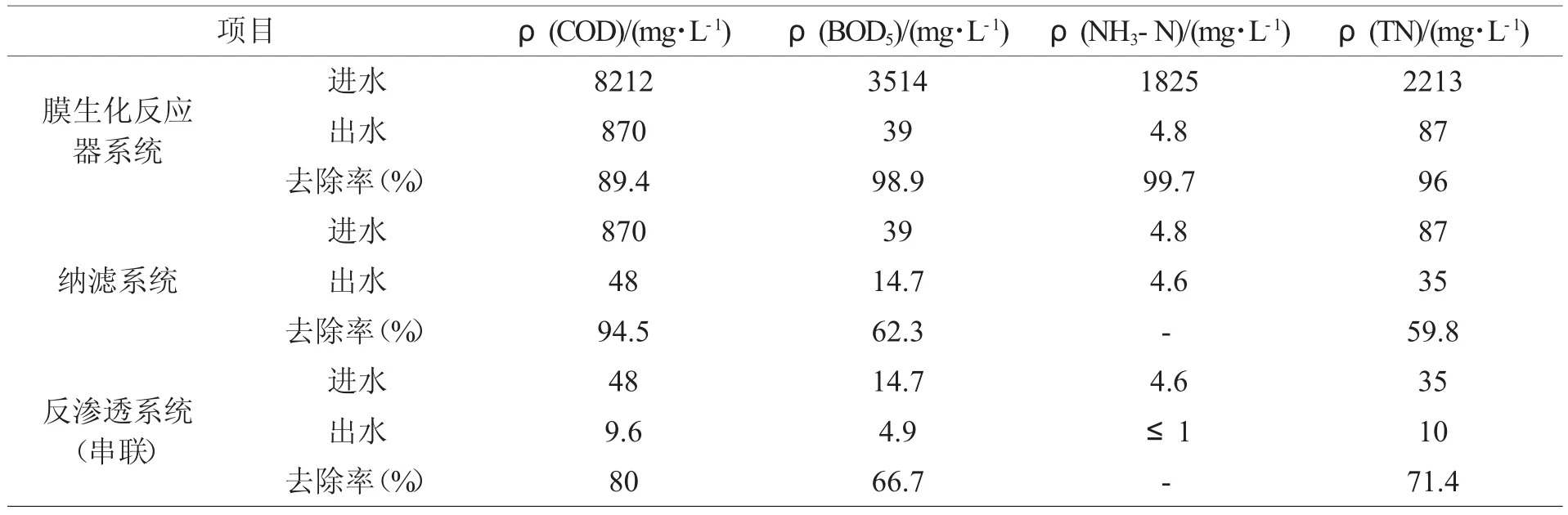

该工程经过一段时间调试后进入稳定运行期,处理效果可靠。表2中列出2014年2月11~25日系统进出水水质的平均检测结果。

表2 各系统污染物平均处理效果

由表2可知,有机污染物及NH3- N的去除主要体现在膜生化反应器系统上,在超滤系统出水中NH3- N指标虽已达标,但TN浓度仍然很高,因此需依靠NF和RO系统作深度处理后脱除水中的TN。

4 经济效益分析

该工程总投资约1566万元,其中土建投资为450万元,设备及安装调试费用为839万元,折合吨水投资约7.83万元/吨。

运行期间电耗约3300 kW·h/d,电价按1.00元/ (kW·h)计,则电费为16.50元/m3;药剂费用包括葡萄糖、酸碱和膜清洗剂等共计3.66元/m3;运行人员11人,人均工资为5万元/a,人工费用为7.53元/m3;不包括维修和膜更换费用,吨水直接运行费用为27.69元/m3。

5 结论

溧阳垃圾填埋场渗滤液处理站采用两级生化的膜生化反应器和纳滤/反渗透系统组合工艺,系统出水水质达到《生活垃圾填埋场污染控制标准》(GB16889- 2008)表2限值要求。

改造过程中,通过改变生化、硝化、反硝化生物脱氮系统,调整超滤膜的结构形式,增加了纳滤和反渗透系统,将生物脱氮和物理过滤相结合,保证了总氮效果。采用混凝沉淀对膜处理的浓缩液进行预处理,经济合理地解决了浓缩液回灌过程中重金属富集的问题。

该改造项目工艺流程先进,出水水质稳定,达标排放,可供其它填埋场渗滤液处理提标改造借鉴。

参考文献

[1]杜巍,刘学建,芦旭飞,等.外置式MBR在北京阿苏卫填埋场渗沥液改扩建工程中的应用[J].环境卫生工程,2009,17(2):38 - 40.

[2]夏旦凌,马泽宇,金潇,等.城市垃圾填埋场渗沥液中氨氮浓度影响因素分析[J].环境卫生工程,2013,21(6):27 - 32.

[3]徐波.UBF/MBR/纳滤工艺用于垃圾渗滤液处理工程改造[J].中国给水排水,2009,25(6):61 - 63.

[4]朱卫兵,姜伟立,涂勇,等.MBR工艺处理垃圾中转站废水的工程实例[J].环境科技,2014,27(1):28 - 30.

[5]曹春华,浦燕新,朱卫兵.沈渎填埋场渗滤液处理提标工程实例[J].中国给水排水,2013,29(14):86 - 89.

[6]宋延东,左俊芳,朱正贤.渗滤液的反渗透浓缩液回灌技术应用[J].环境工程,2012,30(2):33 - 36.

[7]荀方飞,葛亚军,马婧一.渗沥液回灌对生活垃圾堆酵效果影响研究[J].环境卫生工程,2012,20(6):35 - 37.□

doi:10.3969/j.issn.1008- 553X.2015.01.024

中图分类号:X703

文献标识码:B

文章编号:1008- 553X(2015)01- 0085- 04

收稿日期:2014- 07- 11

作者简介:郑伟俊(1959-),男,江苏常州人,工程师,主要从事垃圾渗滤液处理研发及工程施工管理工作,0519- 85125884,13861221800,zhengweijun@jswelle.com。

Upgrading and Reconstruction Project Case in Liyang Landfill Leachate Treatment Station

ZHENG Wei-jun1, ZHU Wei-bing1, TU Yong2, WU Hai-suo2, LI Yue-zhong1

(1.Jiangsu WELLE Environmental Co.,Ltd., Changzhou 213125,China 2.Jiangsu Provincial Academyof Environmental Science, Nanjing 210036,China)

Abstract:Liyang landfill leachate treatment station was doing upgrading and reconstruction by adopting two- stage biochemical MBR and NF/RO system combined process to treat leachate to satisfy the requirements of neweffluent standard. The quality of effluent is stable and can reach the limit requirements of table 2 in Pollution Control on the Landfill Site of Municipal Solid Waste (GB16889- 2008).

Key words:Landfill leachate; simulataneous nitrification denitrification(SND); upgradingand reconstruction