MES系统运行存在的问题及改进

吴金香(中石化安庆分公司生产部,安徽安庆246001)

MES系统运行存在的问题及改进

吴金香

(中石化安庆分公司生产部,安徽安庆246001)

摘要:生产运营是企业的核心,企业主体目标的实现需要生产执行提供保障,MES系统正是在生产执行层面管理意志的体现。MES系统采集从接受订货到制成最终产品过程的各种数据和状态信息,其目的在于优化生产管理活动。根据2014年新的指标,对MES系统中的物料移动、生产调度模块运行情况进行跟踪、分析,并对存在的问题寻找解决方法、途径,提出整改措施和建议。

关键词:MES系统;调度平衡;移动组;物料移动绝对偏差

1 前言

MES生产制造执行系统(Manufacturing Execution System)由美国AMR(Advanced Manufacturing Research)组织在1990年提出,定义为“位于上层的计划管理系统与底层的工业控制之间的面向车间层的管理信息系统”,由此形成了计划层、执行层和控制层的三层企业集成模型。

为进一步提高MES系统应用和管理水平,2011年 1月中石化SMES应用评价管理系统(以下简称“MES监控系统”)上线运行,初期指标注重各企业MES系统运行数据提报的及时性。中石化根据MES系统在各企业的应用情况,在2012年11月、2013年7月、2014年4月分别对评价指标进行了修订,实现了数据由及时性向提升数据质量的转变。

2 MES系统模块构成及新监控评价指标分布

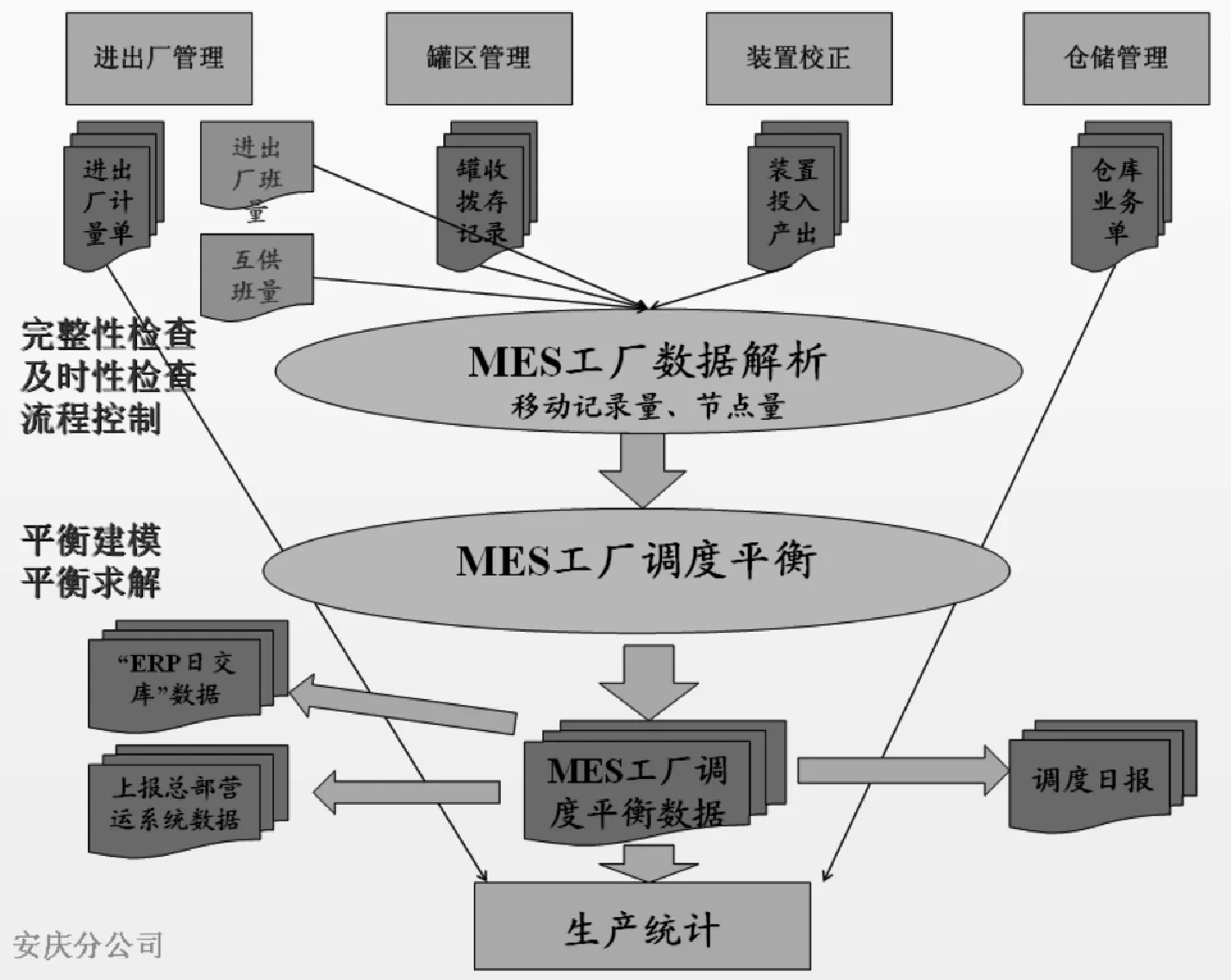

2.1MES系统模块构成(图1)

图1 MES系统模块构成逻辑图

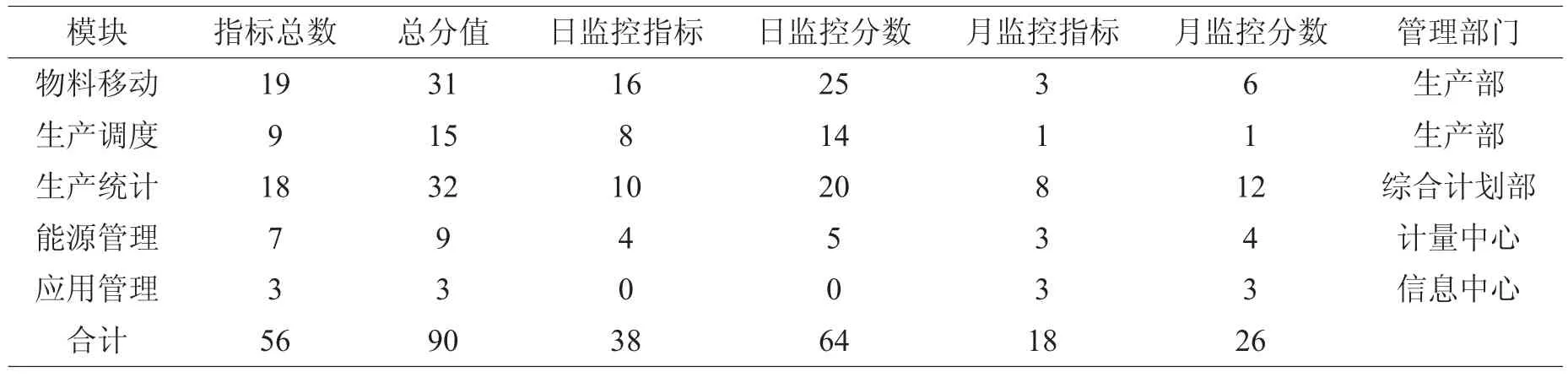

2.2 MES系统各业务模块归口管理及指标分布

安庆石化MES系统包含物料移动、生产调度、生产统计、能源管理四个业务操作模块,一个应用管理模块(见表1)。

表1 2014年4月MES系统应用指标分布情况

MES监控系统共设38项日监控指标,其中物料移动指标为16项,合计25分。物料移动提交的数据质量直接决定生产调度、生产统计模块平衡质量,抓实物料移动、生产平衡模块的管理是提高MES应用水平的关键。

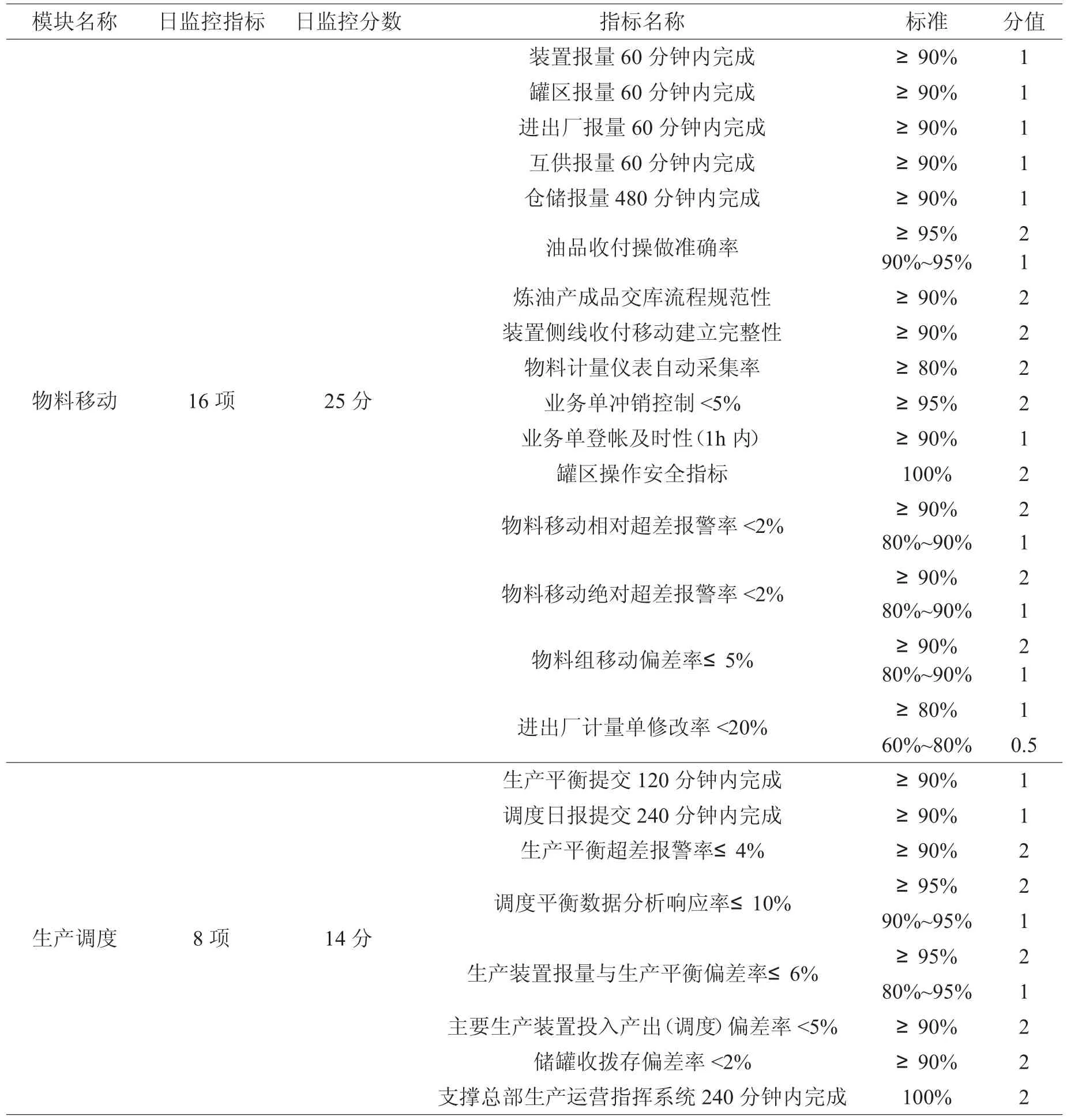

表2 物料移动、生产调度指标及考核标准

3 物料移动、生产调度模块指标失分原因分析及解决措施

3.12014年4月总部下达新日监控指标(表2)

3.2物料移动、生产调度模块指标得分情况

公司800万吨/年炼化一体化项目于2013年8月投产,MES系统模型随着装置陆续开车不断进行调整完善,截至4月新旧指标调整结束,装置运行平稳,现就5月系统运行情况进行监控、分析。

从表3、表4可看出,影响总体得分的主要指标为物料移动模块中的物料移动组偏差率、物料移动相对超差报警率、物料移动绝对超差报警率,生产平衡模块中的生产平衡超差报警率,生产装置报量与生产平衡偏差率、储罐收拨存偏差率。

表3 5月份MES系统监控得分及排名情况

表4 5月份各指标得分情况

3.3影响各模块指标得分的原因分析及解决措施

3.3.1物料移动模块

3.3.1.1物料移动组偏差率得分低的原因分析及解决方案

(1)主要原因分析

物料移动组偏差率要求≤5%,且合格率≥80%得1分,≥90%得2分。物料移动组偏差得分低的原因主要为新区建成后,物料移动错综复杂,尤其是渣油、蜡油、液化气、柴油偏差较大,存在的问题不容易发现。对全厂渣油、蜡油、直馏柴油、二次柴油、汽油、液化气等10个品种的物料装置仪表进行统计,共有计量仪表105块,质量流量计43块。其中涉及新区装置仪表52块,质量流量计仅9块。其余如污油等物料甚至没表,老区部分仪表计量精度受到影响,如I常冷料表虽为质量流量计,通过12h标定结果可知偏差率达到38.5%(罐量为248t,装置仪表为179t),采取人为校正,时有发生校正数值缺乏合理性的现象。

(2)解决措施

①各作业部工艺人员要核实提报数据仪表数值是否正确,发现问题要及时人为干预,督促仪表校核,把好基础数据关。

②炼油一、二、化工二部对在用仪表进行梳理,彻底根治不准计量仪表问题。

③平衡岗位人员要形成良好的平衡操作习惯,在盈亏中发现大偏差移动,要查找原因,要求相关提报装置进行重新纠正提报。

⑤利用日常单罐收付动态,对计量仪表进行数据统计分析,发现仪表偏差规律,采取相应措施。

⑥信息技术部门要依据MES系统特点,调整仪表精度设置。

⑦长期不能解决的大偏差问题,业务牵头部门要制定解决方案并落实整改措施,持续改进,实现闭环管理。

3.3.1.2物料移动相对超差报警率得分低原因分析及解决措施

(1)主要原因分析

物料移动相对超差报警率要求<2%,且工厂合格率≥80%得1分,工厂合格率≥90%得2分。安庆石化共有四个工厂(炼油工厂、化肥工厂、腈纶工厂、苯乙烯工厂),要想得到满分,要求四个工厂必须每班都合格。该指标失分主要受腈纶工厂和苯乙烯工厂不合格影响。腈纶工厂主要因为粗乙腈、稀硫氨液计量仪表不准、丙烯腈进出厂跨班操作计量单与罐量偏差大的影响,腈纶工厂物料移动相对超差报警率无法合格,即使其它3个工厂均合格,仍然得不到指标分。

(2)解决措施

①腈纶工厂涉及的I、II套丙烯腈装置要采取措施,创造条件对粗乙腈、稀硫氨液仪表进行标定或更换。

群体共振的教师发展场域,可以简化为“线—面—体”的基本形态,分别以名师工作坊、研修共同体、创新实验区为承载形式,实现线、面、体多种形式互嵌互融,生态影响,共同发展。如图1所示。

②硫氨装置做I、II硫铵装置切换调整操作时,工艺人员要提前通知关键用户进行MES移动关系变更,规范终端用户的操作,切实抓好基础数据提报质量。

③苯乙烯工厂乙苯装置富丙烯干气出料线、烃化尾气出料线、干气进料线、脱氢尾气出料线汽体密度依据化验分析数据每月调整一次。

④涉及到苯、苯乙烯物料厂区与港贮输转时,港贮部加强罐量和泵出口流量比对,做好储罐仪表校正工作。

3.3.1.3物料移动绝对超差报警率得分低的原因分析及解决措施

(1)原因分析

物料移动绝对超差报警率要求<2%,且工厂合格率≥80%得1分,合格率≥90%得2分。要想得到满分,要求四个工厂必须全部合格。物料移动绝对超差报警率得分低主要受制于炼油工厂和腈纶工厂。炼油工厂涉及大小共27套装置,移动关系复杂,要想控制在2%以内,存在一定难度,初步判断为焦化装置汽油产出表、I常冷渣表、I常初常顶油出料表、进柴油加氢装置的7- 8罐区柴油表、精制柴油出料表、III加氢柴油出料表、重整装置抽余油表、重油加氢柴油表、蜡油加氢进出装置蜡油表以及腈纶工厂II套丙烯腈装置的稀硫铵液、粗乙腈表均有不同程度的偏差。同时,进出厂业务风险控制指标均直接影响炼油工厂物料移动绝对超差报警率。

(2)解决措施

①炼油一部、二部、化工二部针对以上提出的计量仪表的准确性进行核实,依据实际数据督促电仪部进行仪表调校或择机对部分仪表进行更换。

②仪表故障期间对数据进行人工确认。

③储运部炼油、苯乙烯、腈纶和化肥工厂调度平衡人员要充分利用“移动盈亏检查”及时发现问题,要求相关终端用户在规定时间内进行重新确认提交。

3.3.2生产平衡模块

3.3.2.1生产平衡超差报警率得分低的原因分析及解决措施

(1)原因分析

生产平衡超差报警得分要求≤4%,且工厂合格≥90%得2分,指标设置的方式为MES工厂主要生产装置投入产出生产平衡偏差的绝对值与罐区不可消除差异之和,与生产平衡移动总量的比率为本工厂MES生产平衡超差率。生产平衡超差报警得分低问题主要集中在腈纶工厂。

(2)解决措施

首先抓好装置基础数据提报质量;其次做好储罐检尺精度;再次核准进出厂确认量;最后做好每班提报装置数据审核,发现异常数据则重新提报。

3.3.2.2生产装置报量与生产平衡偏差率得分低的原因分析及解决措施

(1)原因分析

生产装置报量与生产平衡偏差得分要求≤6%,且合格率≥80%得1分,≥90%得2分。炼油一部的I套汽油加氢、蜡油加氢装置和化工部的丙烯腈装置长期超偏差。主要原因为炼油一部I加氢汽油(FIQ118)人为校正数据偏差大,粗汽油出料线无表,蜡油表(FQ119和FQ1127)计量不准。丙烯腈装置受到粗乙腈、稀硫氨液、丙烯腈、浓硫酸计量仪表计量精度的影响。

(2)解决措施

对计量仪表的运行准确度进行核实,标定仪表,对部分无法修复的计量仪表进行更换,对不具备条件更换的仪表则采用人工校核提报数据。

3.3.2.3储罐收拨存偏差率得分低的原因分析及解决措施

(1)原因分析

储罐收拨存偏差率<2%,合格率≥90%得2分。得分偏低的主要原因为气体储罐气相连通、出厂气相打回流、储罐连通阀泄漏、气温变化、仪表计量精度以及操作及时性的影响。

(2)解决措施

首先,要求准点记录油尺,减少计量点期间油尺偏差过大;其次,出厂气体增设回流表;再次,进行阀门故障检修;最后,对发生变化的油尺进行结存处理,防止偏差越来越大。

4 MES得分偏低的其它原因及解决建议

4.1MES得分偏低的其它原因

(1)终端用户及平衡人员对装置的运行工况掌握了解不足。

(2)各作业部重视程度、关键用户工作热情有待提高。

(3)对总部考核的指标理解不到位。

4.2解决方案

(1)各作业部要做好装置界区内仪表管理工作,建立长效的仪表检查、报修、考核机制。

(2)支持中心要加大对平衡人员以及终端用户指标、操作培训力度,实行滚动式培训。

(3)支持中心要积极与中石化总部监控评价组进行有效沟通,深入理解各项指标的含义并指导业务操作。

(4)持续开展MES“比学赶帮超”活动,建立严格的考核机制。

(5)四个工厂的平衡人员要定期提报系统运行情况分析(含系统、装置、平衡问题),并提出各装置的考核意见。

5 改进后的效果

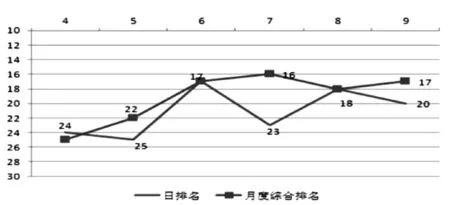

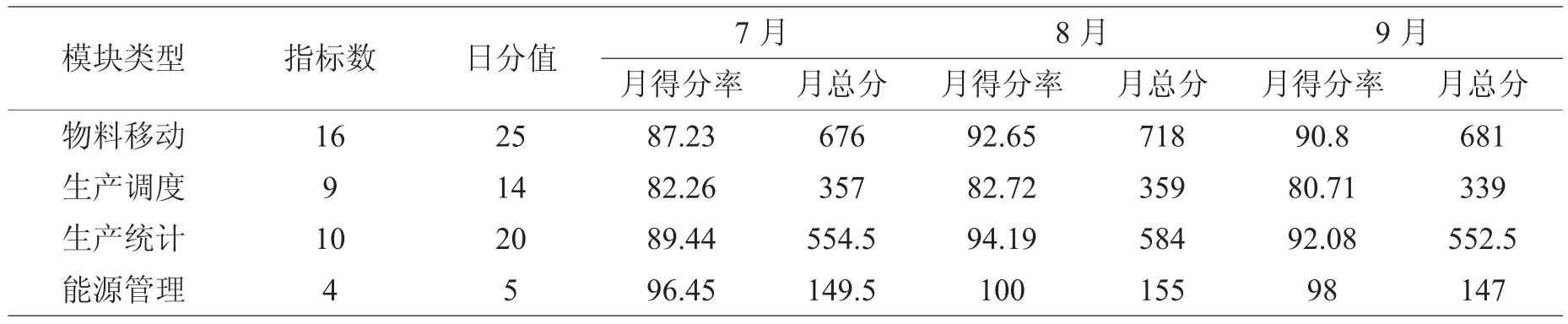

通过分析、落实措施,安庆石化MES系统整体运行水平得到显著提高(图2、表5)。

图2 安庆石化2014年4~9月份MES监控得分及排名情况

表5 安庆石化2014年7~9月份各模块MES日监控得分率

doi:10.3969/j.issn.1008- 553X.2015.01.021

中图分类号:TP39

文献标识码:A

文章编号:1008- 553X(2015)01- 0076- 06

收稿日期:2014- 11- 11

作者简介:吴金香(1979-),女,毕业于江苏石油化工学院,工程师,从事生产调度数据平衡管理工作,0556- 5375632,13305566061,wujx.aqsh@sinopec.com。

Analysis to Operation Problem and Countermeasures of MES

WU Jin-xiang

(Sinopec Anqing Branch of Production Department,Anqing246001,China)

Abstract:Production and operation is the core value chain of enterprisesas well as the principal part to realize the strategic goal of it. Achieving the goal of production and operation needs the guarantee from the production execution. MES system reflects the management will in the aspect of the production execution. The MES system aims to optimize the production and management activities. It collects various data and status information from accepting orders(orders or plans)to forming the final product. Based onexecution of new indexes in 2014,this article tracks and analyze the moving of basic and crucial material and the running condition of the production scheduling module,finds solutions and approaches to the existing problem,put forward some suggestions and solutions.

Key words:MESsystem;schedulingbalance;movement group;absolute deviation rate ofmaterial movement