钢箱梁桥面铺装施工质量控制

夏朝阳

(中国中铁国际集团有限责任公司,北京 100039)

钢箱梁桥面铺装施工质量控制

夏朝阳

(中国中铁国际集团有限责任公司,北京 100039)

钢箱梁的结构和面板形式不同于常见的混凝土梁。文章针对钢箱梁面板的结构特点,合理选择支架和模板方案,对施工中支架预压、钢筋绑扎、混凝土浇筑及养护等关键环节,分析原因,采取质量控制措施,确保桥面铺装的质量和线型美观。

钢箱梁; 桥面铺装; 预压; 质量控制

1 工程概况

委内瑞拉北部平原铁路桥梁设计为钢混组合简支梁,梁长32.6 m,每节重139.3 t,断面形式为2.0 m×2.0 m×2.7 m双箱设计,桥面铺装为C50高标号混凝土,厚度20~38.8 cm,桥面宽度10.4 m,在接触网立柱处局部加宽。

根据验收规范,钢箱梁桥面铺装的厚度偏差为-5~10 mm,平整度为3 mm,对其平整度的要求较高。

分析钢箱梁结构的特点—无铰缝钢筋和横隔板,但面板多为中空结构,桥面铺装需安装底模(图1、图2)。根据选择的施工方案,总结对桥面混凝土三度和裂缝等质量有影响的因素有:地基及支架的稳固性、模板的质量、混凝土施工的质量和养生等,以下针对各个影响环节,分别提出施工中的质量控制措施。

图1 钢箱梁结构

图2 钢箱梁桥面板构造形式

2 模板安装

鉴于钢箱梁面板中间部分镂空较多,形状及大小各异,且边缘和模板面平齐,故底模采用竹胶板加工较为方便,竹胶板厚度为2 cm,每张计划周转1次。

底模的固定方式根据桥面板部位分别选择不同的方式,其中翼缘板部分采用满堂脚手架支撑,上铺方木横梁和木板;中间横隔板部分用φ12钢筋加工成吊扣件,10 cm×10 cm截面方木横梁,间距为35 cm,用扣件倒挂在面板剪力钉上;箱体面板部分利用钢箱梁加劲肋做支点,加截面尺寸和间距相同的方木横梁,上铺设5 cm厚木板,最后顶部铺竹胶板。经检算,该方法搭设的横梁和模板的挠度小于3 mm。不同部位的模板铺设方式见图3。

图3 面板模板的不同支撑方式

边摸采用30 cm×150 cm定型模板搭设,搭斜撑和翼缘板满堂架连接固定。

3 满堂式脚手架搭设及预压方案

预压主要目的是为了消除支架系统的非弹性变形和弹性变形,并通过变形观测计算出弹性变形值,为下个阶段施工提供底模抬升的预拱度参考值。支架的稳定性和沉降量是控制混凝土底面平整度和裂纹产生的重要因素。

(1)钢箱梁翼缘板处支架高度为3.4 m,碗口式支架采用φ48×3.5钢管,支架按1.2 m×1.2 m间距梅花型布置,步距1.5 m。基础处理时,先清理河道后重新回填砂性土,碾压至地基承载力大于170 kPa(支架安全检算要求),基础上铺一层20 cm×20 cm方木,地基两侧设边沟排水。

(2)因钢箱梁每孔分三个节段拼装,,每节横隔板间隔3 m~6 m,在每个横隔板处设一个观测断面,每个观测断面设5个观测点。预压前对个观测点进行编号,测量采用精密水准仪进行测量。观测时间应放在早上和傍晚,减少温差带来的影响。

3.1 支架预压及沉降观测

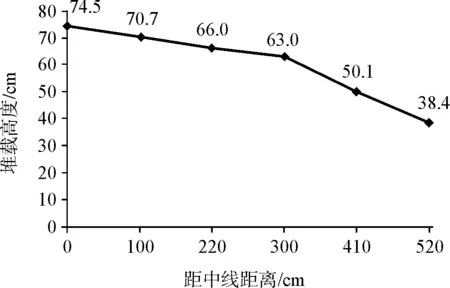

(1)预压材料采用砂袋,每个砂袋在桥头人工装砂50 kg左右,用台秤计量,人工搬运至堆载点。预压荷载重量为实际模板、混凝土自重和施工荷载的1.2倍,根据断面尺寸分别换算出横断面堆载高度,见图4。

图4 横断面堆载预压高度计算

(2)加载顺序为先箱体顶板,后中间顶板,最后两边翼板的顺序进行,中线两侧应横向对称、均衡、同步进行加载。

(3) 预压施荷程序按60 %、100 %、120 %分级缓慢施加,每级荷载加载时间不得少于5 min,持荷时间不得少于20 min。每级加载稳定后,由测量组观测各测点变形值并做好记录存档(包括荷载等级、加载持续时间、实测变形值)。当各级观测点沉降过大超过5 mm时,应分析原因,重点检查支架搭设有无安全隐患,排除安全因素后再继续施加下一级荷载。

(4) 加载完成至持荷24 h后的沉降量小于1 mm时,表明支架和地基已基本沉陷到位,可以卸载。卸载可采用一次性卸载,预压荷载应对称、均衡、同步卸载。

3.2 预压数据分析整理

预压期限一般为7 d。通过对预压数据的分析得知,最大沉降量为5 mm,一般出现在跨中中间位置,不同部位的沉降一般为1~4 mm,该数据可为今后的底模施工提供抬升值参考。预压结束后,应重新对支架模板调整至设计标高。

4 钢筋绑扎

(1)施工前应严格复核钢箱梁面板高程,确保标高符合规范要求。钢箱梁工地拼装和验收阶段,要严格控制顶面标高,根据钢箱梁的施工预拱度,严格控制顶面线型。

(2)桥面施工采用10 cm×10 cm钢筋双层网片,接触网立柱处局部加宽。在两侧防撞墙位置,预埋PVC管预留泄水孔位置,翼缘板底模两侧安装木条预留挡水槽位置。

钢筋搭接采用焊接,钢筋网在面板剪力钉位置可采用短钢筋支架竖向焊接固定,在中间底模位置加高强砂浆垫块固定,砂浆垫块强度达到同等混凝土级别,大小、间距等满足规范要求。保护层厚度不小于3.5 cm。

(3)在模板顶面根据钢筋设计间距放油漆点,以控制绑扎钢筋正确位置。层间定位钢筋数量和尺寸应严格按设计要求,并和钢筋网固定牢固,防止施工期间钢筋网塌陷和浇筑混凝土时上浮。

(4)在中线位置和两侧,按照设计标高,分别布设1根钢筋作为振捣梁的滑道和顶面控制标高,其位置要精确测量放样,纵向每隔30 cm和竖向架立钢筋焊接固定牢固。

5 混凝土浇筑

(1)桥面板混凝土浇筑前用高压风管清除干净灰尘、焊渣、铁丝等各种杂物,再对面板洒水湿润,有但不得积水。

(2)为保障大面积的混凝土连续浇筑和缩短浇筑时间、避免罐车压坏钢筋网片,运输采用混凝土罐车运输至现场,混凝土泵车输送到梁面上。混凝土浇筑应在早上温度低的时间及早开始。

(3)振捣时首先用平板振捣器将混凝土摊铺平整,然后采用提浆辊顺桥方向滚压混凝土面,随时观察,混凝土面是否与提浆辊严密接触,对不足部分及时用混凝土进行人工找平,多余部分混凝土要及时清除。

在两侧滑道上,设置两个有足够刚度的桁架操作平台,上面铺木板用于人工行走。完成提浆和整平后,人工立即用铝合金直尺进行精确刮平,在具体施工时,尺子两侧的操作人员把直尺紧贴模板横向反复移动,纵向平稳前移。

混凝土用直尺刮平后,用木抹子进行二次抹平和收浆。

(4)混凝土初凝后,立即用土工布覆盖洒水养护,土工布上再用塑料薄膜覆盖,保湿养生时间不少于7 d。

6 小结

(1)根据钢箱梁桥面及结构的特点,桥面铺装需安装底模,且底模的沉降量控制桥面混凝土厚度、平整度及裂纹的重要因素,故合理选择施工方案,分别对桥面板不同部位采取相应的支撑方式,通过支架预压消除模板沉降等措施,施工简便、节约成本和工期,取得了较好的成果。该方案熟练运用后,通过三跨的模板和支架周转,大大提高了工效,流水作业后每月进度可达2.5孔。

(2)通过对支座预压沉降的分析,对今后的支架模板搭设的标高控制有指导意义,有助于混凝土浇筑期间和后期的平整度和线型的控制。另外,支座预压也是检验碗口脚手架稳定性和搭设质量的重要途径。

(3)精确测量和放样是控制混凝土厚度和平整度满足设计要求的重要技术保障。因钢箱梁一旦拼装架设完成,顶部钢板标高不可调整,故在落梁、支座灌浆等阶段要严格控制顶面标高,偏差值宁低勿高。

(4)钢筋绑扎和混凝土浇筑是桥面铺装控制的重要环节,施工中要严格控制钢筋网的位置和尺寸,保障连接牢固性和浇筑的连续性。做好摊铺、振捣、刮平和抹面工作,及时洒水覆盖养生,防止表面裂纹的产生。现场实际每跨浇筑时间为3~4 h,可在中午温度最高时间之前完成。

[1] 铁建设2005[160]号 客运专线铁路桥涵工程施工质量验收暂行标准[S]

[2] JTG/T F50-2011 公路桥涵施工技术规范[S]

[3] 赵兵.现浇混凝土连续箱梁支架预压技术探讨[J]. 公路交通技术,2008,4(2):78-81

[4] 贾志民.水泥混凝土桥面铺装施工质量控制[J]. 山西建筑,2009,35(23):244-245

[5] 余忠安.基于UIC标准的高速铁路31.5 m钢混结合梁设计[J]. 四川建筑,2012,32(4):146-147

夏朝阳(1974~),工程师,主要从事铁路相关施工技术管理。

U443.33

B

[定稿日期]2015-01-29