引线框架用铜带产品现状及研发进展

张文芹

(太原晋西春雷铜业有限公司,山西太原030008)

引线框架用铜带产品现状及研发进展

张文芹

(太原晋西春雷铜业有限公司,山西太原030008)

文章综合论述了电子引线框架铜带产品的现状,分析了国内产品普遍存在的质量问题及解决方向,指出了新一代及新型框架铜带的研发进展。

引线框架;铜合金带材;产品研发

引线框架材料是电子信息产业重要的基础性材料。随着电子信息工业和技术的快速发展,IC集成电路向多功能、大规模、高集成度、小型化及高可靠性方向发展,因而承载电子芯片的IC框架材料将向引脚更小、引脚更多及更集成化方向发展[1]。铜合金材料作为电子用引线框架材料以其优良的导电性、导热性、加工工艺性能和适宜的强度及可镀性、可焊性、与封装材料的亲和性、较低的成本等,一经使用,迅速替代铁基材料,成为集成电路和半导体分立器件等电子信息产业的关键性材料。

随着电子产品向多功能、小、轻、薄方向发展,对用于集成电路和半导体分立器件的框架材料提出了更高的要求,以满足大功率、高集成度、多功能、高可靠性等综合性能要求。因此在现有铜基引线框架的基础上,必须开发出适合下游工艺和产品用途的新产品,以满足电子信息产业的发展需求。

1 引线框架铜带材料及产品现状

1.1 合金材料

目前,用于引线框架的铜基合金材料主要有Cu-Fe-P系、Cu-Ni-Si系及Cu-Cr-Zr系合金,并以Cu-Fe-P系为主。其中Cu-Fe-P系以C19210及C19400为代表,约占铜基框架材料的80%以上,这其中又以C19210为最多,目前约占该系列合金市场份额的70%左右。Cu-Ni-Si系和Cu-Cr-Zr系分别以C70250和C15100为代表合金,均处于研究开发阶段。

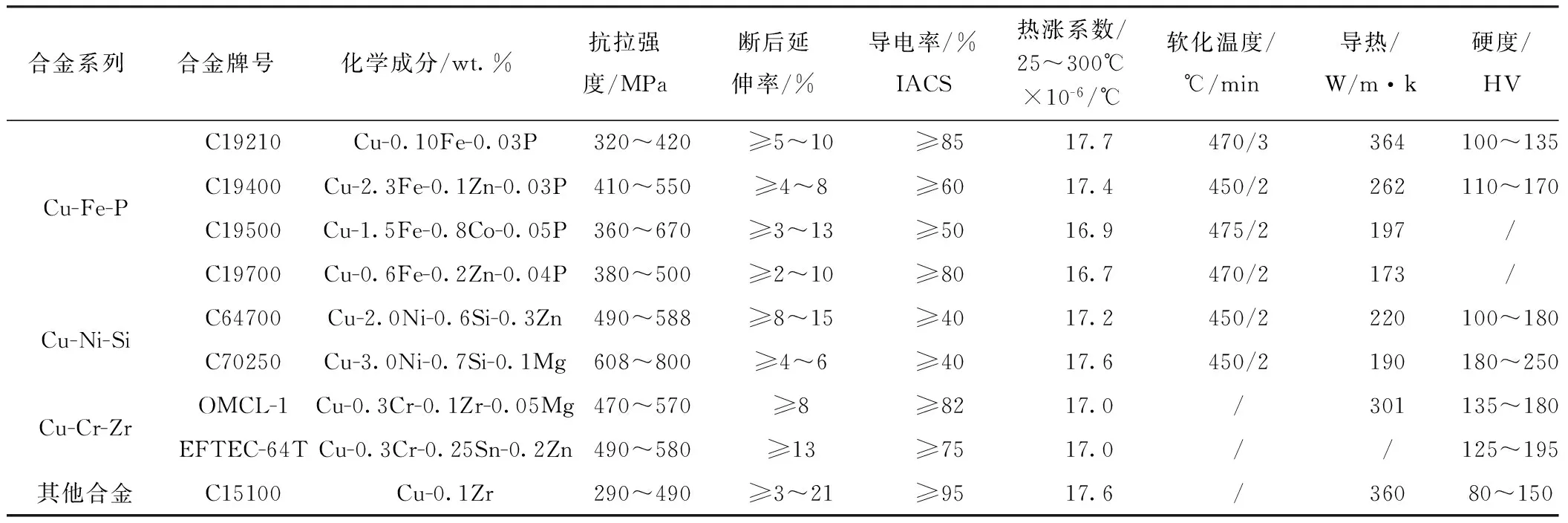

从合金特性上来说,上述三个合金系列均具有沉淀强化特征。在Cu-Fe-P合金系中,Cu含量为99%以上的C19210沉淀强化的金属间化合物为Fe2P〔2〕,C19400强化的弥散相为Fe2P和单质Fe〔3〕。在固溶强化、形变强化及沉淀析出强化的多重作用下,实现材料的高性能,即在牺牲较少的导电率情况下,最大限度提高材料的强度。表1为不同合金系各种牌号的化学成分、物理及机械性能。Cu-Fe-P系为中强、高导合金,Cu-Ni-Si系为高强、中导合金,而Cu-Cr-Zr系为高强、高导合金,是目前研制的唯一能够满足超大规模集成电路性能要求的框架材料〔4〕。

1.2 产品现状

国内框架材料的研制开发,从20世纪90年代开始已经过了20多年的发展,从模仿到跟进创新,再到自主创新,满足不断发展的电子工业的需求。近年来,国内铜板带生产技术和产品质量取得突破性进展,这一方面得益于国内对国际先进技术及装备的引进及消化吸收,更得益于国内企业在高精度铜板带生产技术的自主创新,使得产品质量包括产品性能、尺寸公差控制、板型、表面、边部等综合质量较之前有了质的变化。特别是国内企业从追求单个指标的优劣到追求综合质量指标及其稳定性的质量理念的转变,均体现了产品质量与国外发达国家产品质量差距不断缩小进而赶超的趋势。目前,就合金而言,C19210产品基本全部实现了国产化,C19400产品大部分实现了国产化,C70250为小批量试供状态。而Cu-Zr系的C15100目前国内还未产业化。就用途而言,用于冲制分立器件、IC及LED产品使用的C19210、C19400均实现了国产化,而蚀刻型C19400还处于研制开发阶段。

表1 铜基引线框架合金及其性能Tab.1 Designation, chemical composition and properties of copper-based alloys for lead frame

C19210产品分平带和异型带,主要用于半导体分立器件。随着下游冲制、电镀及封装技术进步,其产品质量及综合性能指标不断提高。平带产品厚度规格更薄,尺寸精度更高,目前最小可达±0.003mm;异型带由原来的“U”型发展为“T”型和“W”型,比原来更节约材料和满足特殊要求。

C19400产品作为框架材料其性能优于C19210,用途也从最初的集成电路扩展至朝阳产业—LED行业。下游的加工工艺方面,由原来的用于冲制加工发展为冲制与蚀刻加工并存。因此从表面质量(包括微观表面质量)、性能均匀性、带材板型及残余应力等,均对带材产品提出了更高的要求。用于蚀刻的C19400产品由于残余应力问题,目前仍以进口为主。

1.3 存在问题

目前,国内框架铜带与国外进口如维兰德、日本第一伸铜、韩国丰山等品牌铜带相比主要存在带材起皮、分层、性能不均、表面质量差(擦划伤、斑点、凹坑、腐蚀等)、残余应力大等问题,同时由于表面质量的非量化控制,判定标准的不量化,造成产品质量波动不稳。

1.3.1 起皮和分层

起皮和分层多数由铸锭内部组织缺陷产生,熔铸工艺及技术决定了铸锭内部质量,且不可逆转。铸锭内部组织缺陷为一种固有缺陷,在后续加工过程中不能消除,而且加工程度越深显现越明显。起皮为表面缺陷,大部分情况下通过不同工序的质量检验,可以避免流入成品电子元器件,但起皮会造成铜带表面压坑、划伤等,是连带影响产品表面质量提高的重要因素;分层是一种内部缺陷,常常到封装工序才发现,是造成企业间索赔的一种常见和主要缺陷。

铸造缺陷在铸锭表层或浅表层会产生起皮;铸造缺陷在铸锭内部深层会产生分层。引起起皮和分层的主要原因是在熔铸过程中的精炼除气和富铁相聚集〔5〕。铸造工具烘烤不够也是造成铸锭产生气孔进而分层的原因。研究表明起皮多为富铁相。因此采用合理的熔铸工艺并严格执行,通过物理方式如振动、电磁铸造等技术解决合金元素均匀性问题,确保生产铸锭质量满足要求。

部分起皮是由于在粗轧工序划伤压合或氧化坑、凹坑压合造成。需要在双面铣、粗轧工序精心操作,避免出现划伤和凹坑压合现象。

1.3.2 性能均匀性

由于下游客户采用高速冲床及昂贵的冲压模具的原因,用户要求的性能允许区间不断缩小,即对性能均匀性提出了更高的要求。影响性能均匀性有两方面,一是组织均匀性,二是工艺稳定性。一般情况下,产品工艺定型后不会人为改变,但要注意的是设备、工艺条件的改变。对框架材料来说,性能的均匀稳定多与组织均匀性有关。由于框架材料均为析出强化型合金,因此产品组织均匀性一方面受到铸锭组织均匀性影响,更主要受热处理即热轧淬火(固溶)、时效均匀性等影响。由于热轧坯料的长度大多在几十米甚至一百多米,要想实现淬火的均匀性,要同时保证铸锭加热、终轧温度、淬火后温度、淬火速度及冷却均匀性等,这需要加热炉、热轧机、淬火机构等密切配合。一旦淬火失败,则一批料有可能就成为废品。

1.3.3 表面质量控制

框架材料在下游用户要经过高速冲床冲压或蚀刻、电镀、封装等工序,对带材产品的精度及表面质量要求极高。表面质量的控制是一个系统工程,其代表了一个企业的技术、装备水平,更代表了企业的综合管理水平。虽然在近十年国内多家铜板带企业引进了国际先进的、自动化程度较高的铜板带生产设备,有些企业设备的先进程度甚至超过了维兰德等世界著名铜板带企业,但产品的表面质量却一直不能与之媲美,究其原因是弹性化管理和文件执行力弱化。

因此,从铸锭的热轧开始就要关注表面质量,以免给后续工序埋下隐患。在铣面、初轧、精轧、酸洗、拉弯矫、退火及成品裁切等各工序均要在生产中检查与带材接触的部件是否清洁,以防损伤料面。同时还要关注工艺介质对表面质量的影响,包括乳液、轧制油、脱脂剂、钝化剂、冲刷用水等是否符合工艺要求。

同时,高精度框架铜带生产现场的环境卫生也是至关重要。环境中粉尘不但污染设备、工艺介质,同时对带材表面质量也产生不良影响。这也是高精度铜带要求清洁生产,甚至采用微正压车间的原因。

表面质量有量化指标和非量化指标之分。量化指标主要有表面粗糙度、毛刺高度等,表面质量要求描述中不得有氧化、腐蚀、斑点、划伤、擦伤、凹坑等均为非量化指标。

1.3.4 板型及残余应力

板型一般指所供带材的原始板型,包括侧弯、横弯、翘曲、波浪、扭曲等;残余应力一般指带材经过冲制或蚀刻后产品形状的不均匀变化,即发生的翘曲、扭曲等。带材板型的控制主要在轧制工序,并通过拉弯矫工序使带材板型进一步得到矫正,并释放一定的残余应力。拉弯矫毕竟只是一道精整工序,关键还是要从源头即通过轧机的控制来实现带材良好的板型。

残余应力是由于带材不均匀变形引起的。严格来说,带材在轧制过程中,其变形都是不均匀的,因此残余应力必定存在。在轧制变形过程中带材组织均匀性、断面差、轧制速度、润滑均匀性等均会影响残余应力。消减残余应力除了要控制变形过程中残余应力的产生,还要在精整工序中加以消除。拉弯矫工序可以起到消除残余应力的作用,但对于一些残余应力要求高的产品,拉弯矫可能不能完全满足要求,需要借助去应力退火的工艺技术,使带材残余应力消除的更彻底,以满足下游用户的高要求。

1.3.5 检测规范及判定标准

目前用户标出的国内框架材料产品的技术质量指标分为五类近20个小项。第一类,化学成分;第二类,性能指标(力学性能和电性能),包括抗拉强度Rm,延伸率A11.3、屈服强度RP0.2、硬度HV、软化后硬度HV等;第三类,外形尺寸,包括宽度、厚度、边部、卷径(重)等;第四类,板型,包括侧弯、翘曲、横弯、波浪、扭曲;第五类,表面,包括表面粗糙度、氧化、腐蚀、擦划伤、斑点、凹坑等。还有用户未标出指标,如残余应力、烘烤后的收缩量等。

这些指标中,化学成分、性能指标及外形尺寸均有相应的检验规范和标准;板型检测每个铜带厂家及下游用户使用的方法、测量装置不尽相同;表面检测除了粗糙度检测方法及标准统一外,其他均是一种定性的宏观判断,各个企业不同,同一企业不同检验员尺度也会存在不同。因此造成了产品表面质量判定标准无法统一,是造成产品质量异议及退货的主要原因。

而在技术质量指标中未列出但影响用户使用的残余应力、烘烤后收缩量等指标检测,目前均处于探索阶段,没有实际可操作性的方法,更无相应的判定标准。

2 开发进展

随着电子信息产业的发展和冲压技术、蚀刻技术及封装技术的发展,框架材料带材也在从内、外品质到品种、数量上不断取得突破,满足下游用户的需求变化。

2.1 新一代框架材料C70250

C19210产品由于强度较低,一般只能用在半导体分立器件上,而C19400在分立器件和一般IC集成电路上均可以使用。但在大规模、超大规模集成电路中,由于其集成度更高、功能更强大,需要的框架材料的强度也更高,C19400不能满足其要求。因此开发更高强度的框架材料成为必然。目前正在开发的新一代框架材料C70250更适合应用在大规模及超大规模集成电路中。

高强高导的Cu-Zr系的代表产品C15100合金,由于其工业化制备技术的瓶颈制约,以及实际制造性和特性稳定性方面存在许多问题〔7〕,目前用于框架材料方面的开发还没有实质进展。

2.2 LED用框架材料

LED用框架材料主要为C19400带材。作为LED的支架用框架材料,为了满足LED光源反光度97%以上的技术指标,对带材表面提出了高于普通IC用框架材料的苛刻要求。不但要求表面的宏观缺陷如氧化、腐蚀、斑点、凹坑、擦划伤、起皮等与普通IC用框架一样,同时对料面还要进行50~100倍显微镜观察。在50~100倍显微镜下观察带材表面,要求纹理精致均匀,麻坑小、浅、少且均匀;一旦发现可疑或判定不准的,还要在更高倍率显微镜下进行观察,以判定是否合格。

通过工艺改进,包括轧辊技术参数的选择、轧制油的工艺控制及刷洗工艺控制,目前国内已开发出了适合LED使用的框架带材。

2.3 蚀刻用框架材料

对于一些引脚更多、脚密度更大,制模困难、冲压法无法生产的框架材料,需要采用蚀刻的方式进行框架的加工。最初,国内生产的框架均为冲制型框架带材,蚀刻带均为进口,使用量也较少。随着电子工业的发展,对蚀刻框架的需求不断增多。近期,随着国内蚀刻生产线相继上马,国内才开始开发蚀刻型框架带材。蚀刻型框架带材,除了要满足一般框架带材的技术质量要求外,对带材的残余应力要求更为严格,同时由于没有可行的残余应力检验手段、方法及判定标准,因此国内蚀刻型框架材料的开发还处于起步阶段。

2.4 亚光型框架材料

随着封装技术的进步及提高生产效率的需要,现有亮光表面的框架材料产品存在以下问题,一方面光亮度越高的带材其表面的微小缺陷暴露越明显,更重要的是由于表面光亮、反光度过高,导致光感封装设备不能准确识别晶片位置而无法正常生产,不能满足晶片封装高效率、高精度定位的工艺要求,需要开发亚光表面的框架带材。目前生产亚光框架带材的国外企业为日本第一伸铜、台湾伸铜、维兰德等,国内还处于工艺探索阶段。

随着微电子工业技术的发展,电子封装技术必将向高效率、高精度的方向发展,而新的封装设备发展要求将引领框架铜带由光亮铜带向亚光面铜带发展。

3 结束语

(1)目前,国内冲制型框架材料带材C19210、C19400产品质量不断提高,性能、表面、板型及尺寸精度等已基本满足了用户的使用要求,实现了替代进口;

(2)由于工艺控制不稳定及管理细化、标准化作业落实不到位,造成国内框架带材产品质量的不稳定。特别是表面质量不能量化检测及判定标准的不统一,是造成框架带材产品质量异议及退货的主要原因;

(3)随着集成电路向大规模及超大规模方向发展,C70250与C19400、蚀刻框架与冲制框架都将并行发展。因此加快C70250带材、蚀刻型框架带材的开发,减小带材的残余应力,建立带材残余应力可行的检测方法及判定标准,是摆在框架铜带生产企业面前的现实问题;

(4)无论是表面质量由宏观判定到显微镜微观判定的LED带,还是表面从亮光面转变为亚光面的亚光带,框架材料产品的研发将会根据下游生产技术的进步及使用方向,不断开发出满足不同使用要求及应用领域的框架材料铜带新产品。

[1] Noriyuki Nomoto.具有高导电和优良耐热性的铜铁合金C194-ESH的生产方法[J].郭淑梅译自hitachi Cable Review,1999,(18):61-66.

[2] 宫藤九元.Technical Trends of copper alloys for electronic uses[J].神户制钢技报,1988,38(4):47-50.

[3] Kumanin A V,Nikolaev A K,Revina N T.State diagrams and properties of copper rich Cu-Fe-P alloys[J],Russ Metal Met,1987(6):182-185

[4] 刘平,赵冬梅,田保红.高性能铜合金及其加工技术[M].北京:冶金出版社,2005:23-42.

[5] 游金阁.熔铸过程影响KFC铜带起皮的因素探讨[J].铜加工,2007,(2):31-35.

[6] 赵冬梅,董企铭,刘平,等.铜合金引线框架的发展[J].材料导报,2001,15(5):25-27.

[7] 赤坂喜一等.高导电型引线框架材料[J].唐明达译自《伸铜技术研究会志》,1985,

Review of Status and Development Progress of Copper Strip Products for Lead Frame

ZHANG Wenqin

(Taiyuan Jinxi Chunlei Copper Co., Ltd., Taiyuan 030008, China)

The paper highlighted the status of copper strip products for lead frame; it analyzed common quality problems existing in domestic products and it put forward corresponding solutions; it presented progresses made in developing new generation of lead frame copper strip.

lead frame; copper alloy strip; product research and development

2014-12-02

张文芹,女,教授级高级工程师,主要从事铜及铜合金材料及加工技术研究工作。

TG146.1+1

A

1671-6795(2015)05-0005-04