Mn对ZA40合金微观组织和性能的影响

李 丹,何顺荣,李 伟

(合肥工业大学材料科学与工程学院,安徽合肥230009)

Mn对ZA40合金微观组织和性能的影响

李 丹,何顺荣,李 伟

(合肥工业大学材料科学与工程学院,安徽合肥230009)

文章以ZA40合金为研究对象,通过对其添加不同含量的Mn来研究Mn元素对ZA40合金微观组织、硬度以及摩擦磨损性能的影响。试验结果表明,只需加入微量的Mn,合金组织的基体晶粒就会得到明显的细化,富锰硬质点在组织中呈点状和颗粒状分布。当Mn含量达到0.75%时,合金中开始有富锰相出现;此后,如果继续加大Mn含量,富锰相开始聚集并呈条状和块状集中于晶界;当Mn含量达到1.5%时,富锰相呈片状组织贯穿晶界。在0~0.75%范围内,合金硬度随着Mn元素含量的增加而显著提高。但是,当Mn元素含量超过1.0%之后,增加Mn元素含量对合金硬度的影响就变得不明显了。此外,在合金中加入少量的Mn元素即可显著地提高其耐磨性。当Mn含量为1.0%时,合金的摩擦磨损性能最好。

ZA40合金;硬度;摩擦磨损性能;耐磨性

锌铝合金以其优良的力学性能、良好的铸造性能以及成本低、熔炼工艺简单等优点得到了广泛的应用。与锡青铜、铝青铜系列中的减磨耐磨材料相比,锌铝合金的优势非常明显[1]。同时,锌铝合金的强度高、硬度大、摩擦磨损性能优秀[2]。我国铜资源相对匮乏,而锌铝资源则很丰富,因此,开发和利用锌铝合金具有很好的社会价值和经济价值。锌铝合金系中ZA8、ZA12、和ZA27等高强度合金,具有良好的力学性能和耐磨性能。这些合金随铝含量增加,合金收缩率增大,密度低,耐磨性好,延伸率、冲击值、硬度及抗蠕变性高,因此被广泛应用于制作滑轮、轴衬、各种管接头以及各类受冲击和耐磨损铸件。

目前国内外研究人员采用合金化、变质、塑性变形、振动及电磁搅拌等各种技术处理锌铝合金,均获得了理想效果[3-4]。然而,传统高强度锌基合金存在摩擦系数偏高、耐磨性不够理想、可使用温度低的缺点,这是由于合金中缺乏硬质点等原因。按照沙尔滨减摩理论,轴承合金的组织应该是在软基体上分布着硬质点。根据金属学理论可知,在锌铝合金中加入一定量的Si或Mn元素,可以达到增加组织中硬质点数量的目的,从而强化合金性能,提高耐磨性,扩大此类合金的应用范围[5]。有鉴于此,本文研究添加Mn对ZA40合金微观组织、硬度、摩擦磨损性能等的影响,试图改善此类合金的力学性能以及摩擦性能,使锌铝合金铸件能够胜任工作条件更苛刻的应用场合。

1 材料制备与试验方法

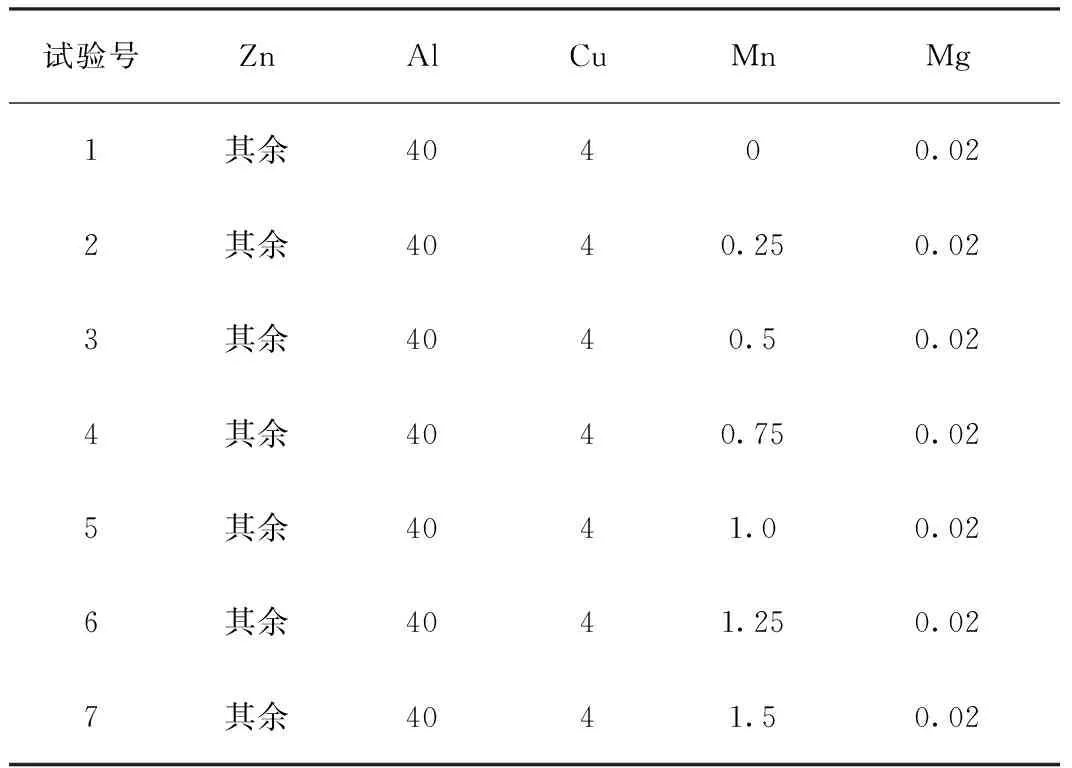

为了较为系统全面地考察锰元素在锌铝合金中的分布、形态以及对锌铝合金微观组织和性能的影响,其化学成分见表1。

表1 试验合金化学成分(wt.%)Tab.1 Chemical composition of tested alloy

本实验采用纯度高于99.7%的锌锭,纯度高于99.95%的铝锭,纯度高于99.98%的镁锭以及纯度高于99.5%的Al∶Cu=1∶1(wt.%)的铝铜中间合金和Al-10%Mn中间合金配料。炉料按照熔化难易程度顺序加入坩埚,最先加入铝锭,再加入铝铜和铝锰;升温至600~650℃,待先加入的铝锭、铝铜和铝锰合金全部熔化后加入锌锭。炉温继续升温至690~700℃待锌锭完全熔化后,压入用铝箔包好的纯镁。

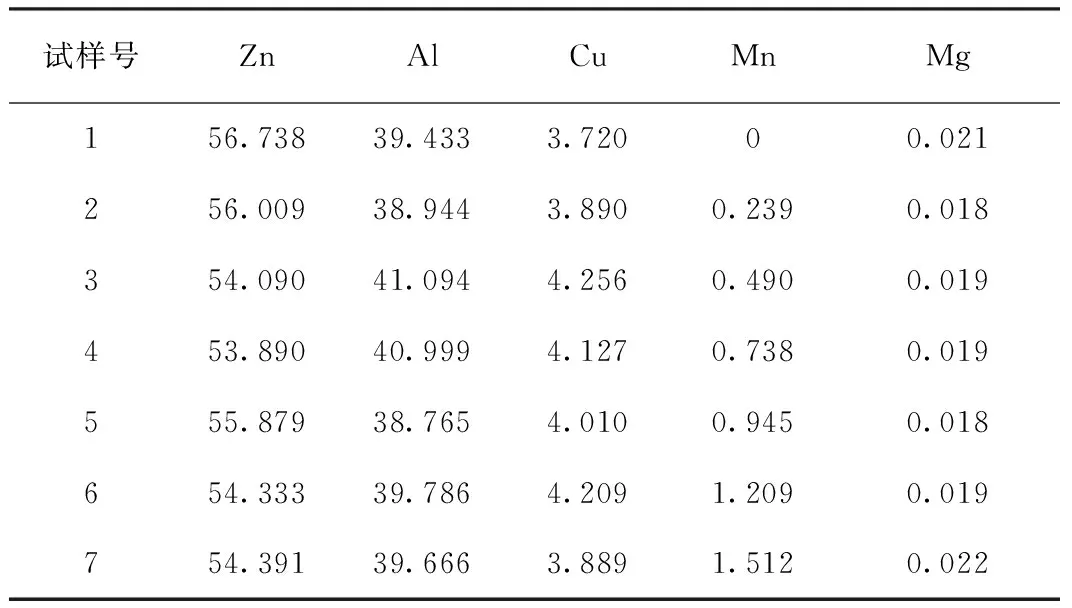

在完成合金熔炼过程之后,首先将金属液浇注成长100mm、宽50mm、高20mm的长方体铸锭。截取熔炼后试样测试其直读光谱中各元素含量,如表2所示,所得结果与理论数据基本无偏差。

表2 试样实际成分测试结果(wt.%)Tab.2 Test results of actual composition of samples

然后在各合金铸锭的相同部位截取大小金相试样,采用5vol.%硝酸酒精腐蚀抛光表面,侵蚀时间为5s。试样准备好之后使用光学显微镜观察腐蚀表面,放大倍数为100倍。

测试硬度所用的仪器为HB-3000型布氏硬度测试机,使用直径为5mm的钢球,测试载荷250kg,保压30s。

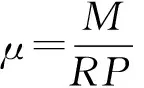

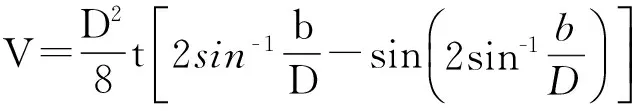

根据国标GB/T12444-2006[6]对合金摩擦磨损性能测试的规定,计算试样的磨损体积。计算公式为:

式中,V为磨损体积,mm3;D为试环半径,mm;b为磨痕平均宽度,mm;t为试块宽度,mm。

2 实验结果及分析

2.1 Mn元素对合金微观组织的影响

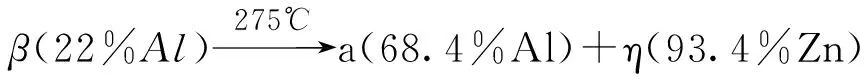

根据锌铝合金二元相图所示(图1),当铝含量为40%时,随着合金熔体温度的下降,首先进行匀晶转变,从液相中析出富铝α相(Al含量为68.4%),L→α;之后α相调幅分级为α′相,α→α′;紧接着发生包析反应:α+α′→α+β。

随温度进一步下降,发生共析反应:

室温时,锌铝合金的组织为初生的α相和(α+η)共析体。

图1 锌铝二元合金相图

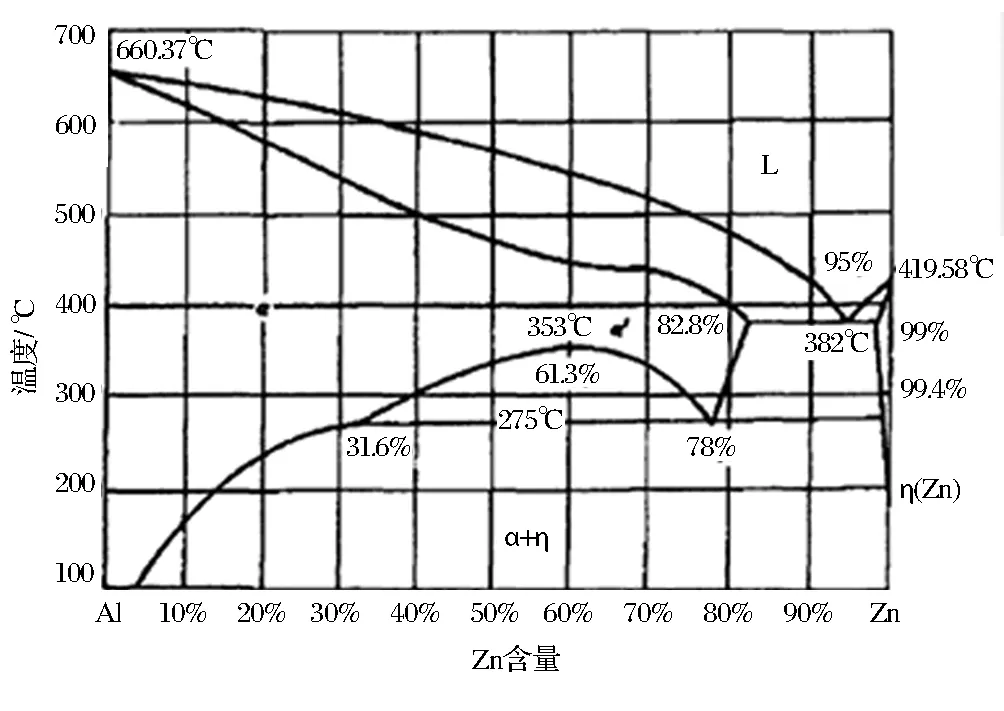

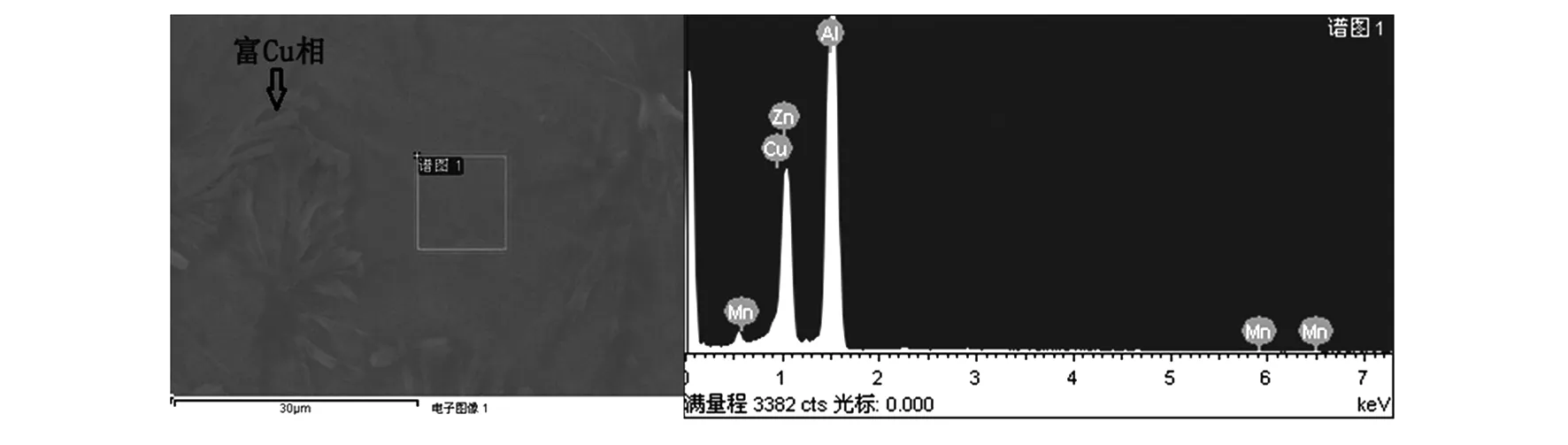

图2是不同Mn含量的锌铝合金金相组织照片。从图2(a)中可以发现,铸态锌铝组织中有粗大的白色α树枝晶结构,而树枝晶周围围绕着(α+η)共析体。枝晶间有亮白的ε相(富Cu相)。

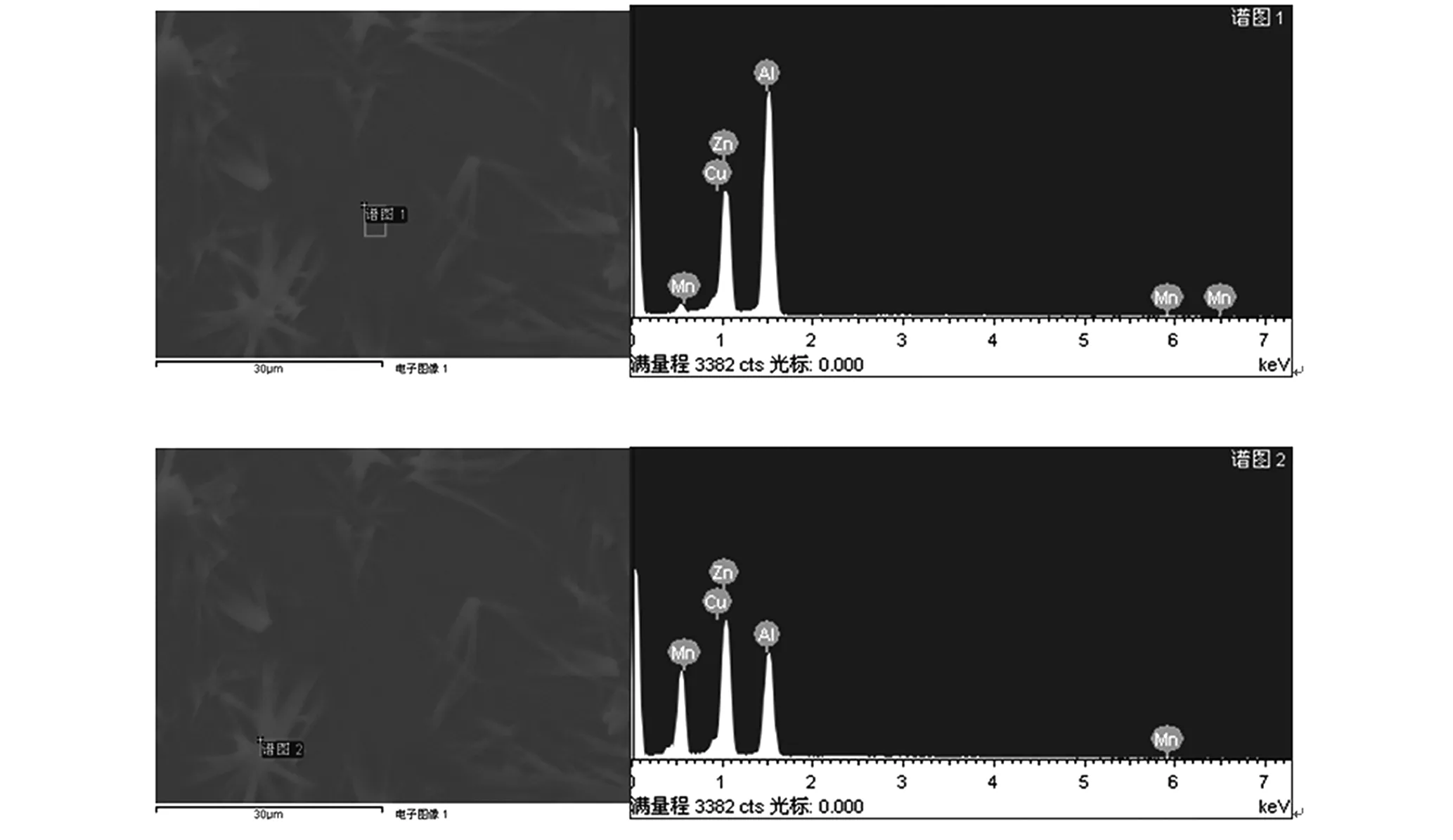

加入Mn后,枝晶变短,且得到明显的细化,二次枝晶间距减小,如图2(b)所示。此时,Mn除部分固溶以外,其余形成富锰硬质点,在组织中呈点状和颗粒状分布。锰元素含量达到0.5%时,晶粒细化程度提高,硬质点数量大幅增加,且分布均匀、弥散粒度小。当Mn达到0.75%时,如图2(d)所示,随着硬质点的不断聚集,开始有富锰相出现,富锰相分布于晶界或者晶界附近。当Mn达到1.0%时,富锰相开始大量聚集,呈条状和块状集中于晶界。随Mn含量继续增加,富锰相呈片状组织贯穿晶界,如图2(g)所示,此时容易造成应力集中,割裂基体。

图2 铸态锌铝合金的金相组织照片

2.2 ZA40的XRD、SEM及EDS成分分析

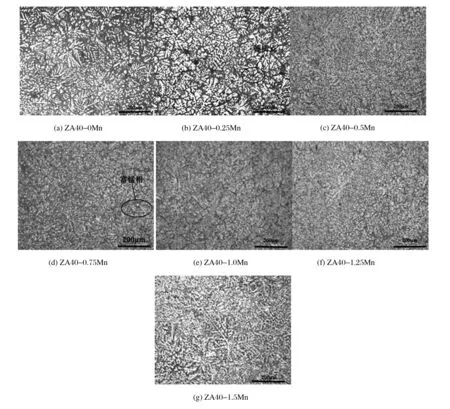

经XRD测试,合金组织中含有CuZn5化合物和MnAl6化合物,这两种化合物均为硬化相(图3)。

Mn在基体中的固溶度低,约为0.15%,其余形成富锰硬质点,硬质点聚集就出现富锰相。借助于SEM及EDS成分分析可知,硬化相主要是由富铜相(CuZn5)和富锰相(以MnAl6为基的固溶体)构成。

图4显示ZA40-0.25Mn合金中没有硬化相,Mn含量经EDS测得约为0.15%,即Mn元素在ZA40合金中的固溶度约为0.15%。

图5显示ZA40-0.75Mn合金中出现少量硬化相,基体处Mn含量约为0.15%,硬化相处Mn含量约为3.1%。

图6显示ZA40-1.0Mn合金中出现少量硬化相,基体处Mn含量约为0.15%,硬化相处Mn含量约为3.0%。

图7显示ZA40-1.5Mn合金中出现大量硬化相,基体处Mn含量约为0.15%,硬化相处含量为3.5%。

2.3 Mn元素对ZA40合金硬度的影响

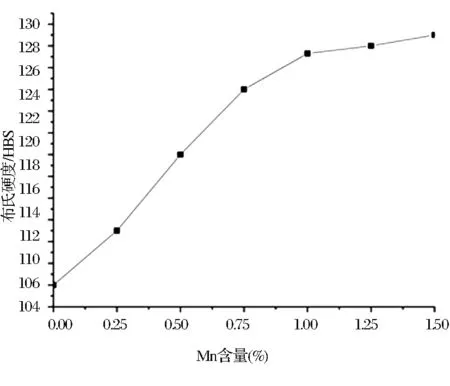

从图8中不难看出,添加锰元素后,合金硬度显著提高,且在0%~1.5%Mn范围内一直提高。添加0.25%后,相比未添加的,其布氏硬度由106HBS上升至111HBS,提高了4.7%;而当Mn含量由0.25%增加至0.75%时,合金的硬度值由111HBS上升至124HBS,两次平均提高了5.8%。说明添加微量的Mn就能起到明显提高合金硬度的效果。这是由于

图3 ZA40合金的XRD图

图4 ZA40-0.25Mn的SEM及EDS

图5 ZA40-0.5Mn的SEM及EDS

图6 ZA40-1.0Mn的SEM及EDS

图7 ZA40-1.5Mn的SEM及EDS

Mn溶解在基体中,起固溶强化的作用。继续添加Mn至1.0%对其硬度提高的效果同样明显,这是由于硬质点数量增加的原因。但是在1.0%~1.5%这个阶段,硬度提升效果并不显著,这是由于生成的硬化相呈条状和块状集中于晶界,此时容易造成应力集中,割裂基体。

Mn对锌铝合金硬度的影响主要原因是,Mn在ZA合金中产生了硬度较高的硬质点相(经测试,硬质点相的显微硬度约达HV340),该相在合金基体中分布均匀、弥散粒度小。Mn在ZA40合金的基体中固溶度为0.15%,且经测试,基体即富铝α相和共析体的硬度均有一定程度的提高。因此,Mn的固溶度虽然很低,但其固溶强化作用对硬度提高也起到了一定程度的作用。

图8 锌铝合金硬度随锰元素含量变化曲线

2.4 Mn元素对ZA40合金摩擦磨损性能的影响

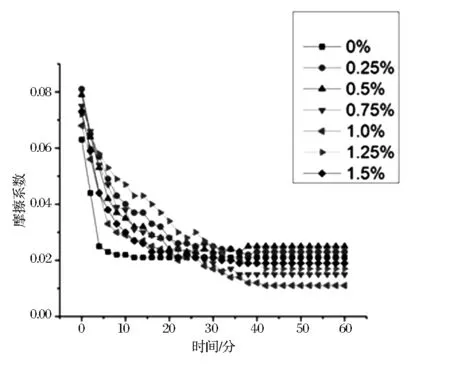

由图9可见,摩擦系数随测试时间逐渐变小并最后趋于稳定。合金试样表面与摩擦副刚开始接触时,试样表面和摩擦副之间的配合很粗糙,微凸体之间互相挤压切削。新微凸体产生的同时,旧微凸体被磨掉,摩擦接触面积不断改变,因而摩擦系数不断变化。随着摩擦磨损的慢慢磨合,摩擦过程变得稳定,新旧微凸体的出现和消失变得平衡,摩擦接触面积不变,摩擦系数也就趋于稳定。另外,硬度较高的微凸体对软基体的切削作用,试样表面渐渐形成了可以储存润滑油的沟槽,进而形成一定的油膜,导致摩擦系数进一步降低并直至稳定。不含Mn的锌铝合金最初的摩擦系数最低,但随着时间的推移,与其它加了Mn元素的几组合金相比,其最终稳定后的摩擦系数还是较高。

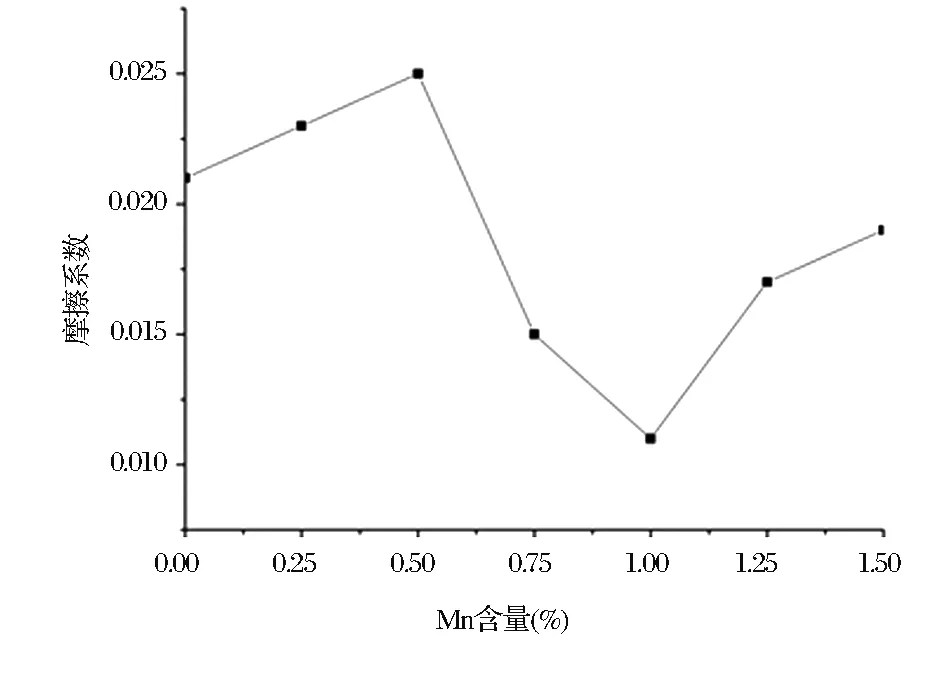

图9 不同Mn含量锌铝合金摩擦系数随测试时间变化曲线

锰元素也是通过影响锌铝合金中试样和摩擦副的接触面积以及液膜形成能力和状态来影响摩擦系数的。锌铝合金软硬结合的组织有利于减小摩擦系数,主要是较软的共析体储存润滑油,保持油膜的连续性,而硬度较高的α相起支撑和骨架作用。在添加锰元素之后,在锌铝合金中形成了高硬度的铝锰硬质相。另外,锰的固溶强化作用,使得α相和共析体的硬度均上升。锰元素加入量较低时,虽提高了两种基体的硬度,但没有对组织形态和数目产生太大影响,因而导致合金的摩擦系数变化不大(Mn元素含量在0%~0.5%);锰元素含量较高时,晶粒细化程度提高,硬质点数量大幅度增加,且分布均匀、弥散粒度小,这使摩擦磨损利于承载硬质点的摩擦运动,摩擦系数的大小下降至测试结果的最低点(Mn元素含量在1.0%左右时)。同时分散的富锰硬化相呈条状和块状分布于晶界或者晶界附近,支撑着摩擦磨损接触面,并使摩擦磨损接触面积减小,也起到了减小摩擦系数的作用;但是,继续增加锰元素含量时,富锰化合物聚集变大,分布不均匀,形成长条状、大片状,对基体的割裂作用增大,从而造成应力集中。同时,在富锰相处容易产生裂纹,导致合金摩擦系数增加(Mn元素含量在1%~1.5%)。从图10中可以发现随着锰含量的增加,摩擦系数呈先上升而后下降再增加的趋势,明显看出其最低值是在Mn含量为1%的时候。

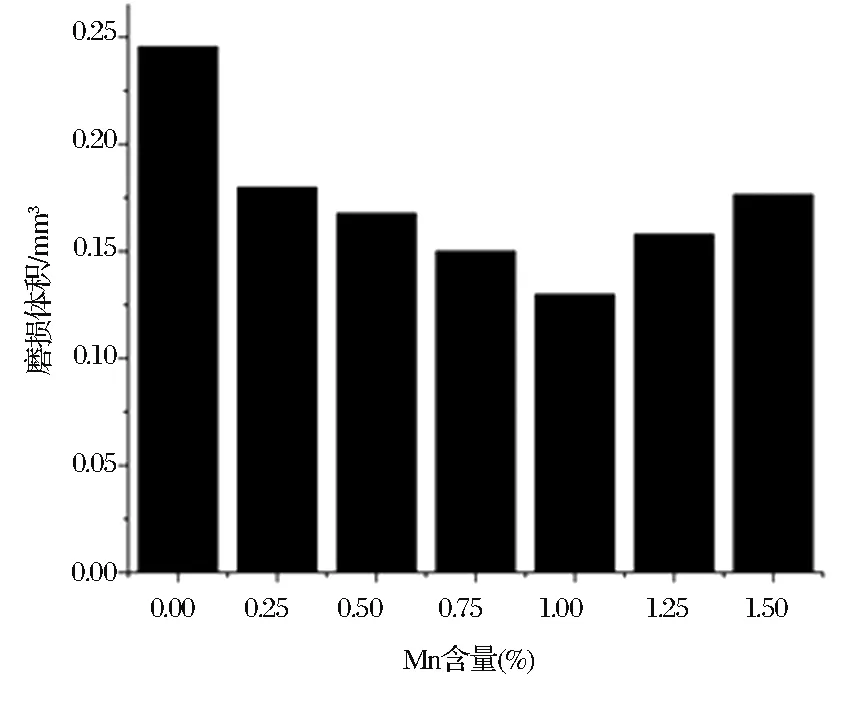

图10 不同Mn含量锌铝合金稳定摩擦系数

材料硬度越高,磨损量越小,耐磨性就越好。这是因为材料硬度影响了摩擦接触面上各微凸体的互相压入深度,从而决定摩擦力的机械分量。同时,硬度大小还影响了实际接触面积与参与塑性变形的材料体积。另外,由于Mn的加入,增加了共析体这种相对于α相和富锰相来说较软的组织,有利于摩擦性能的提高。所以当Mn含量在0%~1.0%时,合金硬度越大,其磨损量就越小;但是超过1.0%时,合金组织中富锰化合物分布不均匀,对基体的割裂作用增大,造成应力集中,且该处产生裂纹,造成摩擦系数升高,磨损量随之变大,耐磨性降低。由图11可以看出,加入少量Mn元素后,对合金的摩擦磨损性能有了较大提高,直到Mn含量为1.0%时,磨损量最低,此时具有最佳的摩擦磨损性能。当继续提高Mn含量时,磨损量又逐渐增大了,摩擦磨损性能下降。综上所述,当Mn含量为1.0%时,合金的摩擦磨损性能最好。

图11 不同Mn含量锌铝合金磨损体积

3 结论

(1)在锌铝合金中加入少量Mn元素,可以使合金基体的枝晶变短,且得到明显的细化,使得二次枝晶间距减小,同时产生少许的富锰硬质点;

(2)Mn含量较少时,Mn除部分固溶,其余形成点状和颗粒状的富锰硬质点,均匀分布在组织中。当Mn含量达到0.75%时,开始有富锰相出现;随着Mn含量继续增加,富锰相开始聚集,呈条状和块状集中于晶界;当Mn含量达到1.5%时,富锰相呈片状组织贯穿晶界;

(3)添加微量Mn后,合金硬度显著提高。继续添加Mn至0.75%时,对其硬度提高的效果同样明显,但是当Mn含量超过1.0%之后,合金硬度随Mn含量的增加而上升的效果变得不显著;

(4)在锌铝合金中加入Mn元素,能提高合金的耐磨性,改善合金的摩擦学特性。当Mn含量为1.0%时,合金具有最低的磨损量,摩擦磨损性能最好。

[1] 江宇,何顺荣,汪兴娟等. 铜元素对Zn-40Al合金组织和摩擦磨损性能的影响[J]. 铸造技术,2013,34(7):797-799.

[2] B. MIROSLAV,A. VENCL,S. MITROVIC′, et al.Influence of T4 Heat Treatment on Tribological Behavior of Za27 Alloy Under Lubricated Sliding Condition[J].Tribology Letters,2009,36(2):125-134.

[3] 刘敬福,李荣德,白彦华.ZA合金凝固技术的研究进展[J].铸造,2012,61(7):727-732.

[4] 王怀庆,司乃潮,司松海,等.Ni对ZA27合金组织及磨损性能的影响[J].摩擦学学报,2013,33(1):57-64.

[5] 许亮,司乃潮,刘光磊,等.锰对铸造Zn-38Al-2.2Cu合金组织和热疲劳性能的影响[J].有色金属(冶炼部分),2013(11):55-60.

[6] 李久林、高恰斐、陈召宝、董莉.GB/T 12444-2006.金属材料、磨损试验方法:试环-试块滑动磨损试验[S].

Effects of Mn Addition on Microstructure and Properties of ZA40 Alloy

LI Dan, HE Shunrong, LI Wei

(School of Materials Science and Engineering, Hefei University of Technology, Hefei 230009, China)

The paper studied effects of Mn addition on microstructure, hardness, and friction and wear properties of ZA40 alloy. The results showed that matrix grain refinement became obvious by adding trace amounts of Mn while Mn-rich hard spots distributed in dotted and granular form. Mn-rich phase was observed in alloy with Mn content of 0.75%; with the increase of Mn content, the phase was seen to gather and concentrate in strip-like and blocky within grain boundary, and it was in the shape of flake across grain boundary with Mn content of 1.5%; when Mn content was kept at 0~0.75%, alloy hardness increased obviously with the increase of Mn content; however, when Mn content exceeded 1.0%, the increase in Mn content had low impact on hardness; furthermore, wear resistance was improved significantly with small amount of Mn and optimal friction and wear properties were to keep Mn content at 1.0%.

ZA40 alloy; hardness; friction and wear properties; wear resistance

2015-01-06

李丹(1992-),男,硕士研究生,主要从事新型耐磨材料的制备及应用研究。

TG146.21

A

1671-6795(2015)05-0017-06