铝箔轧机支承辊面啃伤及处理措施

张 铭

(西北铝加工厂,甘肃 陇西 748111)

铝箔轧机支承辊面啃伤及处理措施

张 铭

(西北铝加工厂,甘肃 陇西 748111)

文章针对铝箔轧机调试过程中出现的问题,结合生产实际,分析了轧辊啃伤和辊面裂纹产生的原因,并提出了解决方案,为铝箔轧机调试过程提供参考。

轧辊;啃伤;裂纹

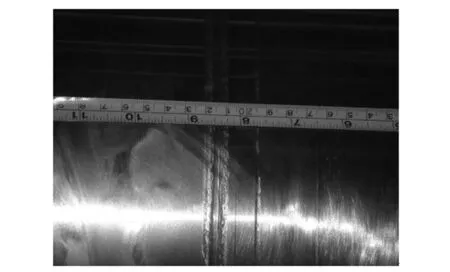

我公司铝箔厂引进的4台铝箔轧机,在设备调试期间,均发生了轧辊啃伤现象。轧辊啃伤现象主要发生在上支承辊,啃伤部位在传动侧距轧辊边部120~210mm之间,在支承辊啃伤部位相对应的轴向位置,可见到工作辊表面有点状啃伤(图1)。

图1Fig.1

从图1可知,上支承辊啃伤发生在轧辊的整个圆周方向上,宽度约10~13mm,啃伤深度约0.5mm。多数啃伤现象是在轧制结束后对轧辊进行检查时发现的,但有时在更换完新辊,轧机热辊结束后对轧辊进行检查时也会发现轧辊被啃伤。其中一根上支承辊在啃伤后的磨削过程中发现一条长度为40mm的裂纹。频繁的轧辊研伤,给生产运行和轧辊使用均造成了极大浪费。为找到轧辊啃伤的原因,对轧机运行状况进行了分析。

1 轧机基本情况及轧辊主要参数

4重不可逆铝箔轧机,工作辊为主动辊,直径Φ260mm;支承辊为被动辊,直径Φ980mm;通过机架下方的压上缸来调整辊缝;”E”型液压块固定在机架上提供弯辊力。工作辊传动侧和主齿轮箱之间安装万向联轴节用以传递扭矩,万向联轴节在轧辊侧通过轴套在辊颈上移动进行长度补偿。轧机主传动采用直流传动,控制部分使用ABB的ACS800控制器。

轧机的上支承辊由日本某公司提供,轧辊表面硬度为Hs70。其化学成分为0.68%C,0.32%Si,0.77% Mn,0.0006%S,0.015%P,4.53% Cr,0.54% Mo。

2 分析过程

上支承辊频繁出现啃伤,肯定在轧机内出现了一些其它影响轧辊转动的因素。对比国内同类生产厂引进的轧机均无类似现象,因此排除轧辊强度和轧机设计结构的影响因素,重点需对轧辊的使用和磨削情况进行分析。

2.1 啃伤部位裂纹检查

根据出厂检验报告,轧辊出厂时表面硬度检测为Hs70-71,表面硬度差符合设计要求。轧辊的化学成分符合轧辊的材质要求,说明轧辊出厂时是合格的。

为了近一步判断裂纹产生的原因,我们对轧辊表面以及轧辊表面的裂纹周围进行了详细的检测。使用硬度计对裂纹周围的硬度进行检测,发现在裂纹周围有硬度分布不均匀现象,在裂纹下方出现硬度偏软现象。扩大对裂纹周边硬度检测的范围,按照10mm的网状间隔进行检测。通过检测找出软度区域的外轮廓,基本确定出软度区域的范围,裂纹就出现在软度区域的边界上(图2)(HS70-71≈HRC52-53)。

图2Fig.2

2.2 啃伤痕迹分析

啃伤痕迹均是沿支承辊圆周方向布满,在对应的位置,工作辊表面上有点状啃伤痕迹。通过显微检查,支承辊上的啃伤也是由一连串点状啃伤痕迹组成,相同痕迹重复在轧辊的圆周方向形成啃伤痕迹。

2.3 辊身检查

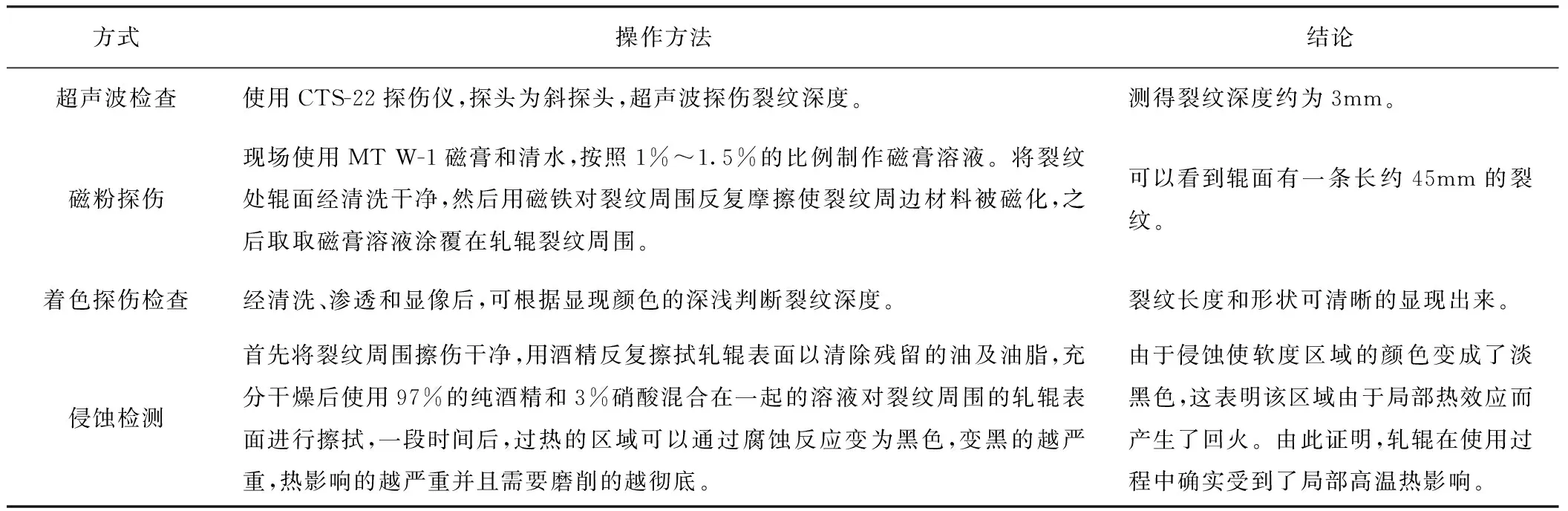

使用超声波探伤检查结合其它检查手段(表1),对所有上支承辊进行检测,发现只有编号为No.2的上支承辊辊面啃伤部位有一处裂纹,其它轧辊均没有发现裂纹。轧辊局部出现裂纹通常是因为轧辊表面局部受到瞬间高温影响产生的,因此需要对轧辊使用过程中可能产生的局部过热现象进行分析。

2.4 使用工艺分析

2.4.1 轧辊倒角的影响

表1

不正确的轧辊倒角会引起轧辊啃伤。在出现故障初期,我们重点关注轧辊倒角,通过调整轧辊倒角的圆弧,使其倒角与辊面之间过渡更加平滑。同时根据啃伤情况对倒角宽度进行调整,将其由原来的100mm调整至180mm,但仍然无法解决轧辊啃伤问题,由此可知,倒角因素不是引起轧辊啃伤的主要原因。

2.4.2 轧辊使用过程中温度的影响

轧辊表面产生裂纹的另一可能原因是在轧制生产过程中突发火情,此时轧辊温度较高,而轧机在灭火过程中释放低温CO2,轧辊表面受到骤冷骤热的温度变化,引起轧辊表面组织性能发生变化。

检查表明,轧辊在使用期间未出现过火情。

2.4.3 磨削过程影响

磨削烧伤是引起轧辊表面裂纹的常见原因。轧辊在磨削过程中突然发生吃刀量过大,砂轮和轧辊的接触部位瞬间产生高温,使轧辊表面烧伤引起材料组织性能变化,引起裂纹。

检查磨削记录,没有发现磨削过程中出现异常现象,排除了轧辊在磨削过程中产生磨削烧伤的可能性。

3 原因分析

通过以上检测,我们可以得出两个基本结论:1)轧辊运行过程中受到了不正常的摩擦引起局部啃伤,由于没有及时对啃伤部位进行处理,在轧辊发生相对转动时,啃伤部位不断扩大并扩大至轧辊的整个圆周方向;2)局部产生的裂纹和辊身出现的软度可以判断,轧辊局部过热产生的材料组织性能发生变化。

检查生产记录,出现裂纹的轧辊在轧制过程中无过载现象发生。为此,我们对这一现象做进一步观察。

3.1 轧机打开辊缝时的影响

轧机主传动控制采用ABB 的ACS800控制器,当轧制力降下后,辊缝开始打开,此时主传动控制器输出的速度为零,但辊缝打开过程中,控制器突然输出一个速度信号,使工作辊在辊缝打开过程中突然发生转动。而此时工作辊辊系因为轧制力释放,辊系在重力作用下缓慢下降。因为工作辊传动侧连接有主传动轴,因此工作辊在传动侧受到的重力更大一些,下降速度也会更快;工作辊非传动侧下降速度较慢,工作辊辊系两侧的下降速度不一致。此时,工作辊和支承辊没有完全分离开,工作辊突然发生转动,由此使支承辊和工作辊之间发生摩擦,导致轧辊研伤。每次打开辊缝过程中,轧辊分离的速度都是不一样的,上支承辊和上工作辊的接触压力和接触部位在轧辊发生非正常转动时也是不一样的,因此上支承辊发生啃伤的部位也不一致,每次啃伤的程度也不一样。每次啃伤的部位在操作侧,距支承辊辊面端部约120~210mm。

工作辊发生转动时,与上支承辊并没有完全分离开。如果两辊间的接触压力大,工作辊在转动时可能带动支承辊轻微转动,此时两辊之间发生摩擦。工作辊的硬度高于支承辊,发生摩擦时,支承辊表面会留下更严重的摩擦痕迹,同时也会产生大量的热。此时,支承辊上的摩擦痕迹应只是局部的,但由于轧辊局部发生啃伤时在机架内很难被发现,如果继续转动轧机,会使留在支承辊上的摩擦伤通过轧辊转动不断扩大至整个轧辊的圆周方向。由于支承辊硬度低于工作辊表面硬度,因此支承辊表面受啃伤程度更严重。

下支承辊由于自重大,在轧制力释放后快速下落,下支承辊和下工作辊之间分离较快,因此工作辊非正常转动时不会影响下工作辊和下支承辊。

3.2 轧机闭合辊缝的影响

相同原理,轧辊在合辊缝时,由于两侧的合辊缝速度不一致,操作侧的速度更快一些,即操作侧工作辊和上支承辊先接触。在此过程中,由于缺少联锁条件,在轧制力未达到设定压力值时,操作人员可通过手动开关来控制轧机转动,如果误操作,会造成轧机在辊缝没有完全闭合时工作辊发生转动。此时,操作侧因上支承辊与工作辊接触压力大,产生摩擦,啃伤操作侧的上支承辊。

3.3 裂纹产生的原因

轧机在生产过程中,因热辊、穿带、断带、清理机架等原因需经常进行辊缝闭合和打开的操作。如果轧辊在操作过程中已经发生啃伤现象且又没有被及时发现,在重复的开、合辊缝操作过程中,使得轧辊啃伤进一步加重。啃伤部位表面非常粗糙,在重复摩擦瞬间产生的大量热量会使轧辊表面局部发生金相组织变化,导致支承辊表面出现裂纹和局部硬度发生改变。

3.4 直流控制器的影响

ACS800控制器在轧辊分离过程中突然发出一个不正常的速度信号,是引起轧辊啃伤的主要原因。

4 采取措施

(1)消除DCS800控制器残余积分变量,避免打开辊缝过程中出现轧辊转动现象;

(2)闭辊缝过程增加联锁条件,保证轧制力到达设定值时设备才能进行转动;

(3)对液压回路进行修改,增加同步阀,使辊缝在打开或闭合过程中轧辊两侧的运动速度尽量保持同步;

(4)热辊时轧制力由300t提高至400t,确保轧辊在转动过程中工作辊和支承辊之间不会发生打滑现象;

(5)对产生裂纹的轧辊进行修复。磨削轧辊表面,磨削过程中需对软度区域的硬度不断进行检查,必须在确认轧辊表面没有裂纹且软度区硬度值与其它区域硬度值一致后,轧辊方可继续使用。同时,磨削过程中可使用着色探伤和磁粉探伤相结合,对裂纹进行检查,支承辊磨去裂纹后可继续使用。

经过上述处理,取得了非常好的效果,在之后的生产过程中再没有发生过上支承辊啃伤的现象;产生裂纹的轧辊在重新使用后没有发现裂纹。

5 结束语

轧辊发生啃伤辊面产生裂纹的原因很多,因此需要在设备调试时引起高度重视。轧辊表面出现裂纹后,可以通过探伤、硬度检测等手段进行检查然后进行综合分析。同时对轧辊使用进行严格的工艺制度管理,以延长其使用寿命。

Causes and Preventive Measures for Backup Roll-Bite Friction Marks of Aluminum Foil Mill

ZHANG Ming

(CHINALCO Northwestern Aluminium Fabrication Plant, Longxi 748111, China)

In order to resolve the problems emerged in commissioning of aluminum foil mill, the paper analyzed the causes of the formation of roll-bite friction marks and surface cracks in combination with actual production and it put forward targeted solutions, providing reference for future commissioning.

roll; roll-bite friction mark; crack

2015-02-15

TG333.17

B

1671-6795(2015)03-0041-03