铝合金汽车板连续热处理生产线

李志刚,刘小玲,李鹏辉

(洛阳有色金属加工设计研究院,河南洛阳471039)

铝合金汽车板连续热处理生产线

李志刚,刘小玲,李鹏辉

(洛阳有色金属加工设计研究院,河南洛阳471039)

文章概述了铝合金汽车板连续热处理生产线的应用和生产工艺,详细介绍了连续热处理生产线的工艺布置、设备主要工艺特点等。

铝合金汽车板;气垫炉;连续热处理

目前,国内外掀起了汽车板建设的热潮,由于生产汽车板带用冷轧卷坯的主要设备与生产其它高精板带(航空板、罐料、CTP板基)的设备基本相同,如生产罐料的熔炼-铸造、热轧、冷轧生产线均可满足生产汽车板的要求,因此多数企业生产汽车板是利用原有的熔铸、热轧、冷轧生产线,仅精整与热处理设备及工艺则有较大差异。

铝合金连续热处理生产线是汽车板生产的关键设备,带材开卷后进入气垫炉内加热、保温,然后以一定的速度冷却,完成热处理过程,在整个过程中带材始终在展开状态连续运行。与常用的箱式退火炉比较,气垫炉可以实现快速冷却,带材温度精度高、表面质量好、性能均一,因此主要用于2xxx、6xxx、7xxx系铝合金淬火,实现固溶强化。普通铝板带产品批式热处理即可满足退火要求,无需采用连续热处理。而汽车车身板常用的6xxx系铝合金均需经过固溶强化,因此连续热处理生产线成为铝合金汽车板生产不可缺少的热处理设备; 冷轧卷在热处理之后,还需经过矫直、表面处理、预时效、涂油、剪切等工序。国外最长的铝合金连续热处理生产线长达300m(双层),从热处理、表面处理至剪切出成品的各种工序都可以在该连续热处理生产线上完成。

1 连续热处理生产线在铝合金汽车板生产中的应用现状

当前,国外著名的铝汽车板生产商主要有诺贝丽斯公司(Novelis)、海德鲁铝业公司(Hydro Aluminium)、美国铝业公司(ALcoa)、爱励国际(Aleris)、肯联铝业(Constellium)、日本神户制钢和日本联合铝业[1]。这些大型铝业公司设有汽车铝板带研发专业机构,负责汽车铝材的研究开发、生产与技术服务;除拥有现代化的热轧、冷轧装备外,还配置了高技术水平的精整热处理生产线,能够根据汽车生产厂家的要求批量供应高水平的汽车板产品。当前世界最大的铝合金车身板供应商诺贝丽斯公司,现有5条汽车板连续热处理生产线在运行,是唯一一家在亚洲、欧洲和北美洲三大主要汽车生产区域拥有制造汽车铝板能力的供应商。其汽车板生产线主要位于欧洲的德国Nachterstedt和瑞士Sierre工厂、北美的奥斯威戈(Oswego)工厂及中国的常州工厂。

诺贝丽斯在常州建设的汽车铝板热处理生产线(2014年8月投产),带有完整的连续热处理、拉矫和表面处理功能,是目前国内第一条完整的汽车铝板热处理生产线。西南铝和南南铝虽然也有连续热处理炉,但西南铝的连续热处理炉只有热处理和矫直功能;而南南铝连续热处理炉的表面处理功能是预留的,因此只能生产硬合金薄板,不能算一条完整的汽车板连续热处理生产线。

国内实力雄厚大型的铝板带生产企业,如南山铝业、天津忠旺、山东魏桥已经开始建设汽车板生产线,其精整热处理生产线的装机水平与目前国外同类设备相当,加上已经拥有的国际一流的热轧、冷轧生产设备,将很快具备生产汽车板的硬件条件。但这些企业还没有专门的汽车板工艺研发机构,目前主要依靠购买国外软件服务包,缺乏后续的产品工艺研发能力。

随着诺贝丽斯常州工厂的投产,国内已经具备了铝合金汽车板生产的能力,但其生产技术为国外垄断。虽然国内大型铝板带企业也开始建设汽车板连续热处理生产线,但均未投产,且缺乏自主知识产权的生产工艺技术,生产完全受制于人。中铝公司目前主要利用瑞闽的轧制生产线和西南铝的热处理生产线,试制的宽幅(1950mm)6016汽车板材可满足上海通用、宝马、日产等多家汽车公司的性能要求,产品正在相关认证当中,只是由于热处理设备的限制,还不能批量生产供应。

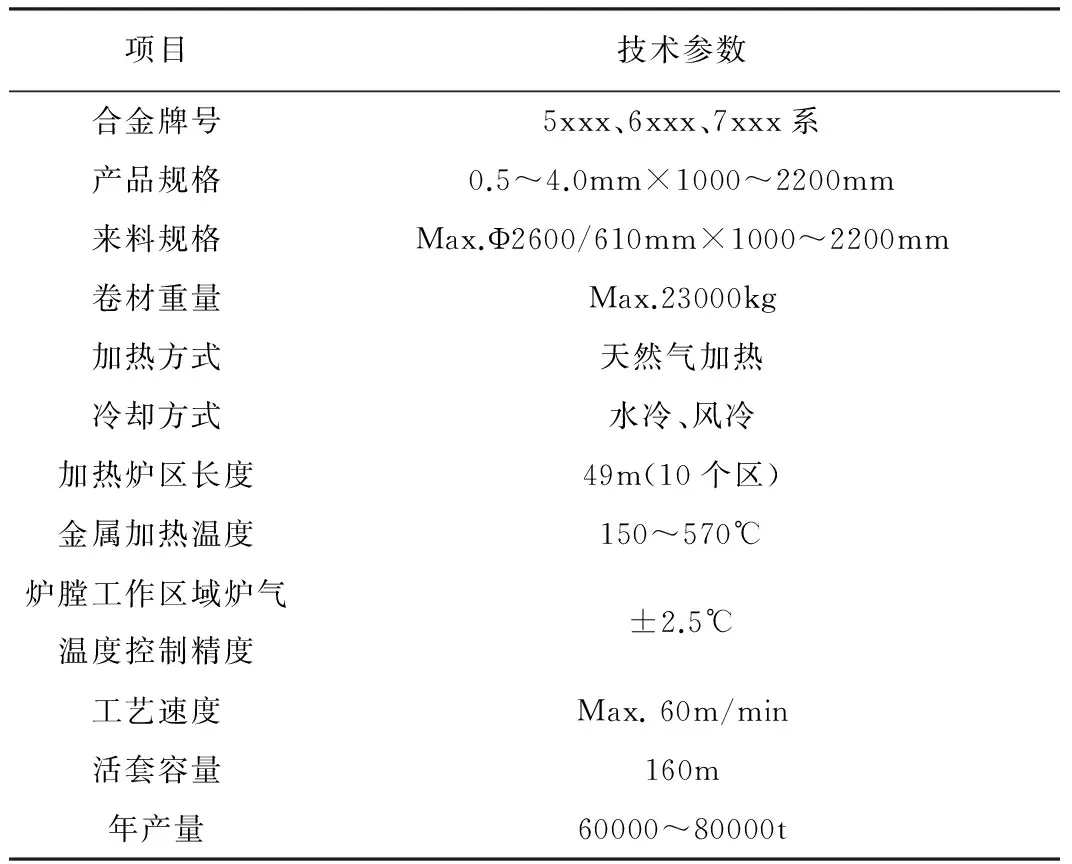

目前国内新建的铝合金连续热处理生产线大多采用引进的设备,炉子段采用了Ebner公司的,表面处理段、拉矫段等其它部分采用BWG或Tenova公司的。在连续热处理生产线的选择上,企业大多兼顾2xxx、7xxx系硬合金薄板的生产,表1为典型连续热处理生产线的基本技术参数。

表1 连续热处理生产线主要技术参数

2 汽车板精整及热处理的生产工艺流程

冷轧铝带卷坯料用天车吊运至开卷机的鞍座上,开卷机对带卷进行开卷,带卷通过矫直、切头、预清洗后进入入口活套;从活套出来的带材经张紧装置降低张力后进入炉子内加热、保温、冷却,完成固溶热处理;之后经矫直、表面处理、切边、预时效、涂油后经卷取机收卷。前一卷的带尾与后一卷的带头在入口段缝合机缝合,接头在出口段的剪切机剪除,整条生产线连续运行。

3 连续热处理机组的工艺布置及机组组成

连续热处理生产线是集热处理、矫直、带材表面处理等多种功能于一体的铝带材热处理设备,总长可达600m左右,因此一般采用双层布置,将入口设备和出口设备布置在一层,炉子布置在二层,以减少车间长度。同时可以预留部分设备空间,将来根据不同汽车企业的要求适时增加炉区长度或相关工艺设备。也有部分企业将热处理和表面处理功能分别配置两个机组上,根据不同的产品和要求使用设备,增加设备的灵活性。连续热处理机组主要可以分为入口段、工艺段、出口段3 个部分。

3.1 入口段

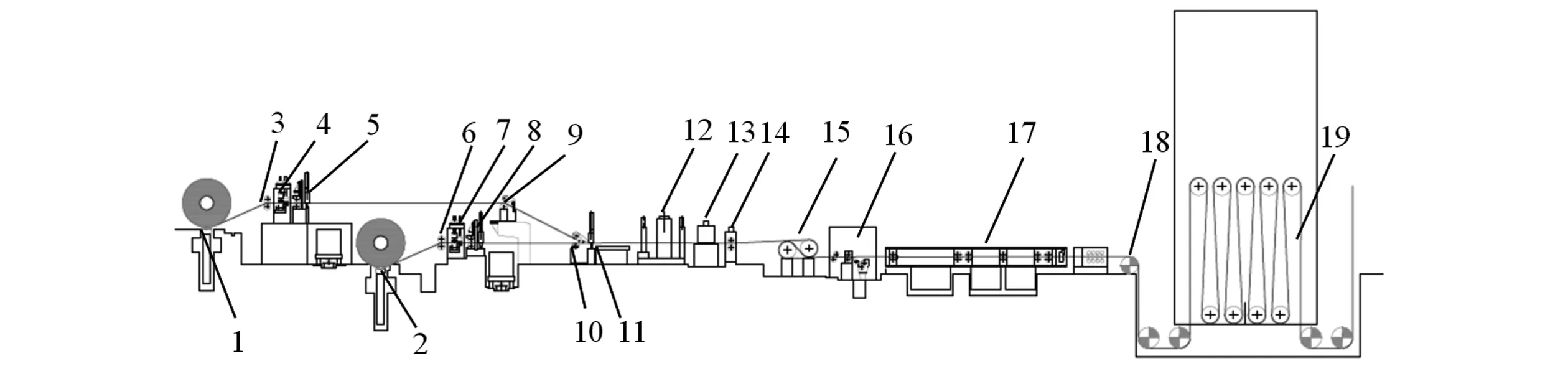

图1为入口段工艺布置图,主要包括开卷机、对中装置、剪切机、切头剪、带材缝合机、切边剪和碎边剪、预清洗段、入口活套等设备,完成开卷、带材头尾剪切、连接、切边等功能。

1-1#开卷机;2-2#开卷机;3-1#入口偏导夹送辊;4-1#矫直机;5-1#入口切头剪;6-2#入口偏导夹送辊;7-2#矫直机;8-2#入口切头剪; 9-3#入口偏导夹送辊;10-4#入口偏导夹送辊;11-3#切头剪;12-缝合机;13-月牙剪;14-5#入口夹送辊;15-1#对中张紧装置;16-入口切边机;17-预清洗段;18-偏导辊;19-入口活套图1 连续热处理机列入口段工艺布置图Fig.1 Layout of entry section of continuous heat treatment line

3.2 工艺段

图2为工艺段工艺布置图,主要包括气垫炉(热处理部分和冷却部分)、拉矫机、表面处理等设备,完成带材的热处理、矫直、表面处理等功能。

1-对中辊;2-张紧装置;3-炉子单元;4-水冷单元;5-风冷单元;6-低张力对中辊;7-张紧装置;8-双对中辊;9-拉弯矫入口张紧装置; 10-拉弯矫直机;11-拉弯矫出口张紧装置;12-清洗预处理单元;13-干燥机图2 连续热处理机列工艺段工艺布置图Fig.2 Layout of process section of continuous heat treatment line

3.3 出口段

图3为出口段工艺布置图,主要包括出口活套、切边剪、预时效炉、静电涂油机、出口剪、卷取机、皮带助卷机等设备,完成成品检查、涂油、切边、分卷等功能。

1-出口活套;2-双对中辊;3-偏导辊;4-切边机;5-表面检测系统;6-张紧装置;7-出口检测台;8-偏导夹送辊;9-预时效炉; 10-静电涂油机;11-出口剪切机;12-1#出口偏导夹送辊;13-1#卷取机;14-2#出口偏导夹送辊;15-2#卷取机图3 连续热处理机列出口段工艺布置图Fig.3 Layout of exit section of continuous heat treatment line

4 连续热处理生产线主要构成设备工艺特点[2]

4.1 预清洗段

带材在热处理前需清洗脱脂,去除表面油渍。采用50~75°C的碱溶液对带材上表面和下表面进行清洗。碱洗时间约3s,然后进行2次漂洗,第一次采用常温去离子水漂洗,第二次采用50~75°C的去离子水漂洗,漂洗水循环使用。然后通过带有吹边装置的烘干机进行烘干。

4.2 张紧装置

带材在不同工段处的张力不尽相同,张紧装置可以把各个区域的张力隔开,不同区域设置不同的张力。开卷和卷取张力主要是防止带卷发生松动擦划伤和偏离中心线,开卷张力6~15MPa,卷取张力10~20MPa;活套张力过小易造成带材与棍子间的滑动擦划伤,入口和出口活套张力7~15MPa;炉区张力是控制的关键,为防止张力产生较大波动,炉内张力尽可能小,因此带材进入炉体时张力应降至1~2MPa。

4.3 活套

机组设有入口和出口活套,入口活套的作用是存储足够长的料,在入口换卷时提供连续不断的带卷保证。出口活套使带材在出口段换卷时能够连续运行,储料长度则根据工艺速度确定,工艺速度60m/min时,长度需160m左右,工艺速度达100m/min时,长度需260m左右。

活套的形式有立式活套和卧式活套,最初的设计大多采用立式活套,带材不易下垂,避免造成擦划伤。但立式活套需要的设备基础较深或厂房较高,生产长度也相应增加。因此目前有采用卧式活套的,为了避免带材下垂造成带材的擦划伤,需要设置带材托辊装置。为了缩短生产线长度,国外有的厂家采用入口立式活套,出口卧式活套。

4.4 气垫炉

气垫炉和冷却装置一起安装在一个钢结构平台上(二层),带材通过炉子和淬火段,在炉内连续运行,料带表面不会与设备上的任何部件发生接触。

气垫炉采用天然气加热,炉风通过安装在风机进风口处的烧嘴实现加热,然后流经喷嘴箱内的喷嘴以垂直方向从上下两个方向吹向带材表面,通过这种方式能够实现对材料的快速加热。喷嘴交替分布在带材上部和下部,带材以正弦形状通过炉区,保证了带材稳定的悬浮于炉体中。通过径向流动风机实现热风循环,炉内气流离开喷嘴时的速度与所处理的带材相适应,可通过调整变频驱动循环风机的转速来调节该速度。

气垫炉分成10~12个分区,产能约8万t,通常根据产能确定分区数量。每个分区有两个循环风机,一个在炉顶,一个在炉底。炉内最高温度达600°C,炉气温度范围300~580°C ,保温精度±1.5°C。生产6xxx系铝合金汽车板时,540~570°C保温60s后进入冷却区进行空气冷却。

冷却部分分区根据其速度确定,为全封闭式。1号冷却区为水淬冷却,冷却区入口的顶部和底部装有气刀,以防止水进入炉内,高压水喷嘴组上下对称安装在水刀之后。这些水喷嘴用于需要快速冷却的2xxx系及7xxx系合金。对于给定的合金品种,需要的冷却率可达500°C /s,淬火水采用去离子水。2~7号冷却区为空气冷却,用于对带材进行空气冷却和干燥。6xxx系铝合金汽车板使用空气冷却,冷却段出口处料带温度≤65°C。

4.4 矫直装置

矫直装置采用的是拉伸和弯曲相结合的矫直形式,即通过张力辊与弯曲辊的共同作用,使带材在承受张力小于屈服极限的情况下产生局部塑性延伸,从而改善板形。汽车车身板对带材表面的要求非常高,厚度约1mm的汽车板只能通过纯张力拉伸模式。对于2xxx系和7xxx系合金或者较厚的带材,采用拉伸弯曲相结合的矫直工艺。

矫直装置入口的张紧装置可为带材出气垫炉后增加带材张力,并为矫直装置提供反张力,其最大张力可达500MPa,可生产2xxx系和7xxx系硬合金薄板,出口处张紧装置可降低矫直装置出口处的张力。

矫直装置装备喷洗系统,带材经过拉伸辊时,带材表面的铝氧化物细屑会脱落且粘在拉伸辊上,从而导致拉伸辊凸起和震动,会使带材产生不可接受的擦划伤。

4.5 表面处理段

表面处理段的功能是完成铝带材表面的清洗及钝化处理,通过钝化处理在铝带材表面形成一层保护膜。一方面可以保护铝带表面不被氧化腐蚀,另一方面可以增强铝带在下游工序的粘着力,有利于吸附润滑剂和冲压成形,增强其与油漆、粘接剂的结合,有利于车身的黏接和上漆。

带材清洗首先进行碱洗,用60~70°C的碱溶液对带材上表面和下表面进行喷射式清洗。碱洗时间约6s,然后进行2次漂洗,第一次采用常温去离子水漂洗,第二次采用40~60°C的去离子水漂洗,漂洗水循环使用。然后再进行酸洗,酸洗时间约6s,然后进行2次漂洗,漂洗完之后开始进入钝化处理。因为带材表面油渍在预清洗和炉子段燃烧后已经很少,碱洗有时可以省去,但酸洗必须配备。

铝合金车身板的钝化处理采用化学转化法,即在不通电的情况下,铝表面与钝化剂(氧化性溶液)发生反应,在其表面生成与基体有较好附着力的、不溶性的转化膜。针对汽车企业不同的产品要求,表面钝化处理主要有浸涂、喷涂和辊涂三种型式。

浸涂。铝带材通过含有钝化剂的槽液完成钝化处理,控制好槽液温度,浸涂完再经过2次漂洗,漂洗水为50℃的去离子水,然后用蒸气加热的热风烘干,烘干后进入出口活套。

喷涂。其特点是通过物理作用(如静电喷涂是通过喷射梁喷射)来实现,在美国普遍使用Ti、Ti/Zr喷涂,因该涂料可以很快的形成化学反应,在烘干前已经完成了80%的化学反应。

辊涂。辊涂机由一个主机架和两个涂头构成,涂头对称板带设置。一个涂头涂覆板带上部,称上涂头;另一个涂覆板带下部,称下涂头。每个涂头的涂覆辊能将带材推离理论通过线,使带材轻微缠于涂料辊但不超过带辊间的最大压力,依据涂料辊的公称直径和磨损变化。如果采用辊涂工艺,辊涂之后需进入红外线烘干炉,对带材涂层进行立式加热烘干,烘干后进入出口活套。

4.6 预时效炉

预时效炉用于对表面处理后的铝带进行预加热或预时效处理。带材固溶处理后进行预时效处理,使带材具有良好的成形性和烘烤硬化性。

加热方式采用高速热风吹向带材两面,循环热空气用直接燃气式烧嘴加热,速度约40m/min,入口温度30℃,出口温度110℃。

4.7 静电涂油机

静电涂油机采用静电喷雾的方式,将加热熔化的固体润滑油涂在带材的单面或双面,可根据带材速度精确控制油量。涂油室内安装着上、下涂油喷嘴,带材从其中自由通过。高压静电源输出100kV左右的负直流高压,加在涂油喷嘴上,使喷嘴和作为接地板的带材之间产生高压静电场。带有负电荷的油液在高压静电场中雾化并被吸附在带材表面上,形成匀薄的油膜。

静电涂油机按其外观分为两种,一种是卧式静电涂油机,涂油量范围在500~3500mg/m2(单面);另一种为立式静电涂油机,涂油量在2~25mg/m2(单面)。

5 结束语

连续热处理生产线是生产汽车板的关键设备,最初,多数生产线是由设备制造厂家和汽车板生产企业共同开发的,工艺要求由汽车板生产企业提出,产品要求由下游汽车厂家提出。目前,国外设备厂家可以提供成熟的整套设备,为国内汽车板生产企业提供了机遇,缩短与国外汽车板生产企业的差距。

[1] 刘洪波. 欧洲铝合金汽车板生产概述及国内市场分析展望.有色金属加工,2014,43(2):1-4.

[2]Ebner、BWG和Tenova公司连续热处理生产线设备技术交流内容。

Continuous Heat Treatment Line for Aluminum Alloy ABS

LI Zhigang, LIU Xiaoling, LI Penghui

(Luoyang Engineering and Research Institute for Nonferrous Metals Processing, Luoyang 471039, China)

The paper presented the application and production process of continuous heat treatment line for aluminum alloy ABS; it described the process layout of continuous heat treatment line and technological characteristics of equipments in the line.

aluminum alloy ABS; flotation furnace; continuous heat treatment.

2014-12-29

李志刚(1980-),男,硕士,工程师,主要从事铝、镁、钛等有色金属板带工程工艺设计。

TG339;TG166.3

A

1671-6795(2015)03-0031-05