炼油厂CO2-EOR产业链的经济评价

宋倩倩,蒋庆哲,宋昭峥

(中国石油大学 重质油国家重点实验室, 北京 102249)

炼油厂CO2-EOR产业链的经济评价

宋倩倩,蒋庆哲,宋昭峥

(中国石油大学 重质油国家重点实验室, 北京 102249)

在中国明确了到2020年减排目标的形势下,炼油厂作为一个大的排放源,承担着重要的减排任务。将炼油厂捕集的CO2用于提高原油采收率(EOR),构建CO2-EOR产业链,不仅可以实现减排的目的,还可为炼油厂及油田带来经济和社会双重效益。将CO2-EOR产业链分为CO2回收、运输、EOR 3个单元,建立了快速有效的经济评价模型。结果表明,在偏保守、适中、较乐观情景下,产业链的CO2成本分别为411.12、376.30和361.16 元(RMB)/t;CO2回收单元费用最高,约占总费用的70%,其后依次是运输费用和EOR费用;产业链计算期内,油藏可完全埋存炼油厂捕集的CO2;基于国际油价(90 USD/bbl),在较乐观情景下,产业链不仅可以补偿全部费用,还有约13亿元(RMB)的盈余,经济效益可观。

炼油厂;CO2减排;CO2-EOR产业链;经济评价;油田

CO2作为一种主要的温室气体,它的排放引发了全球变暖,由此可能引起城市烟雾、酸雨、健康等问题[1-2]。当前,工业直接排放的CO2约占全球总排放的20%,炼油过程的排放量占工业总排放的5%以上[3]。CO2提高原油采收率(CO2-EOR)已在石油工业中应用40多年,以美国技术最成熟,日产油量为352221 bbl(包括混相和非混相),约占世界CO2-EOR的90.7%[4]。据估算[5-6],全世界用于CO2-EOR的油藏可储存733~2388亿吨 CO2,采收率可提高6%~15% OOIP,总油产量增加10%~30%。2010年,中国CO2排放总量达到78.85亿吨,约占世界总排放量的25.3%[7]。随着中国政府承诺到2020年单位国内生产总值CO2排放比2005年下降40%~45%减排目标的明确,炼油行业作为高耗能行业,减排压力势必加大。笔者将炼油厂回收的CO2用于驱油,构建CO2-EOR产业链,从经济评价的角度,对产业链各个主要环节进行系统分析,为炼油厂CO2-EOR产业链的顺利实施提供经济参考。

1 CO2-EOR产业链工艺过程概述

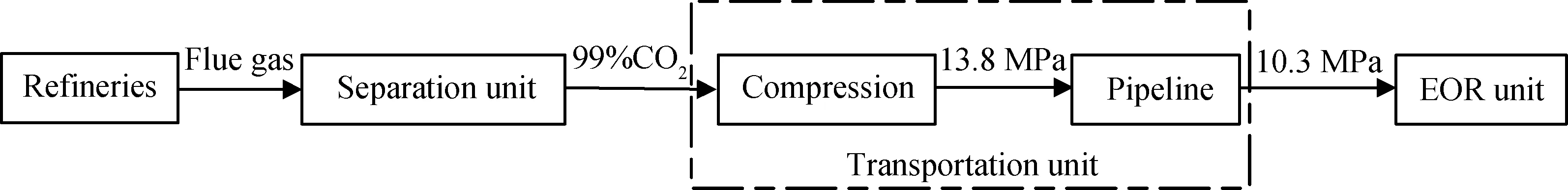

整条产业链主要包括CO2分离回收、运输及EOR 3个工艺单元,整体框架如图1所示。

图1 CO2-EOR产业链框架图

1.1 CO2分离回收

水洗降温除尘,脱除硫、氮氧化物的烟道气进入分离系统。不同的炼油厂根据其实际生产状况,选择的分离方法不尽相同。笔者采用工业化应用最成熟和最广泛的单乙醇胺(MEA)法,分离效率为90%,纯度可达99%以上,出口温度为40℃,压力为常压。

1.2 运输

常压气体首先进入多级压缩机增压到7.38 MPa,干燥冷却后的气体进入增压泵进一步压缩到13.8 MPa。

1.3 EOR

压缩气体经管线运输后,出口压力降到10.3 MPa,进入油田的注气系统,根据生产井布局及地层压力进行分配和增压。

2 CO2-EOR产业链经济评价模型

2.1 CO2回收费用模型

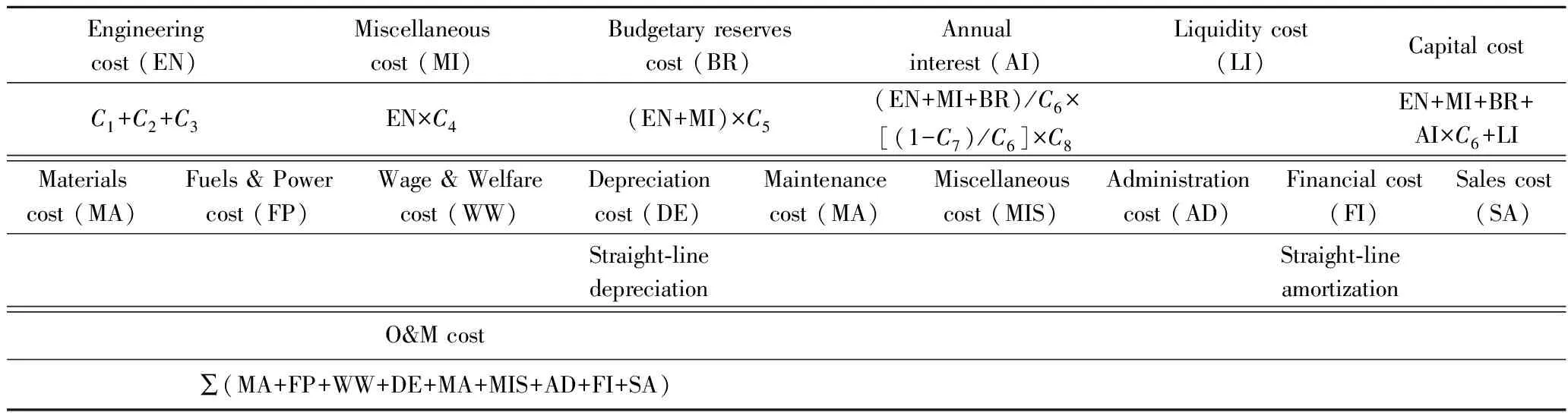

项目建设的主要投资与次要投资、主要装置与其他装置之间往往存在某种比例关系。一般估算时,根据实际生产工艺先确定主要装置费用,再按照一定的工程经验系数估算其他相关费用。

MEA法的主要装置是吸收塔和再生塔,其他装置包括分离器、过滤器、再沸器、贫富液换热器、泵等,估算[8-11]得到的建设费用和生产成本列于表1。

表1 CO2分离单元建设费用及运行和维护(O&M)费用估算

C1—Equipment procurement cost, 104RMB yuan;C2—Installation cost, 104RMB yuan;C3—Construction cost, 104RMB yuan;C4—Miscellaneous fixed asset cost in the proportion of engineering cost, 0.12;C5—Budgetary reserves ratio, 0.05;C6—Construction period, years;C7—Owner’s capital-capital cost ratio;C8—Loan interest

2.2 运输费用模型

目前,中国尚无大规模CO2运输管道建设经验,经济评价资料缺乏,国外如美国已建成总长约6274 km的CO2运输管道[12],且由于CO2在很多重要物性上与天然气类似,因此笔者在参考相关文献基础上,提出了适用中国的CO2管道运输成本模型,用以估算相关费用。

2.2.1 压缩费用模型

(1) 建设费用

① 压缩设备功率

压缩机平均压缩比(CR)和压缩机功率(POWcomp.)分别按式(1)、(2)计算。

CR=(pout/pin)1/N

(1)

(2)

式(1)、(2)中,CR为压缩机平均压缩比;pin和pout分别为入口压力和出口压力,MPa;N为压缩级数,取5;POWcomp.为压缩机功率,MW;R为8.314 kJ/(kmol·K);M为CO2相对分子质量,44.01 g/mol;Tin为入口温度,313.15 K;ηis为压缩机效率,0.75;Zs为每级平均可压缩系数,1~5级分别为0.995、0.985、0.970、0.935和0.845;ks为每级CO2比热容比,1~5级分别为1.277、1.286、1.309、1.379和1.704;q为CO2质量流速,kg/s。

由于单台压缩机的最大功率为40 MW,如果压缩功率超过此值则需要并联压缩机组,并联个数(Ntrain)按式(3)计算。增压泵功率按式(4)计算。

(3)

(4)

式(4)中,POWpump为增压泵功率,MW;ρ为CO2密度,kg/m3;η为增压泵效率,0.75。

② 压缩设备费用[13]

压缩设备费用按式(5)~(8)计算。

Ccomp.=LFcom-capi×R×q×

(5)

Cpump=LFcom-capi×R×(7.82POWpump+0.46)×106

(6)

Cann-com-capi=CRF×(Ccomp.+Cpump)

(7)

CRF=[i(1+i)n]/[(1+i)n-1]

(8)

式(5)~(8)中,Ccomp.和Cpump分别为压缩机投资费和增压泵投资费,元(RMB);LFcom-capi为地区因子,取0.7;R为美元兑人民币汇率;Cann-com-capi为年建设费用,元(RMB)/a;CRF为资金回收系数,%;i为年贴现率;n为计算期,a。

(2) O&M费用[13]

O&M费用按式(9)~(11)计算。

O&Mcomp.=0.034Ccomp.

(9)

O&Mpump=LFcom-O&M×R×

(10)

Cannual-O&M=CRF×(O&Mcomp.+O&Mpump)

(11)

式(9)~(11)中,O&Mcomp.为压缩机O&M费用,元(RMB);O&Mpump为增压泵O&M费用,元(RMB);LFcom-O&M为地区因子,取0.6;Cannual-O&M为年O&M费用,元(RMB)/a。

(3) 运行电费

运行电费按式(12)计算。

Cpower=COE×(POWcomp.+POWpump)×CF×t

(12)

式(12)中,Cpower为电费,元(RMB)/a;COE为单位电价,元(RMB)/(kW·h-1);CF为压缩容量因子,取0.8;t为年运行时间,h。

(4) 每年总的压缩费用(Cann-comp)和每吨CO2总的压缩费用(Clev-comp)

Cann-comp和Clev-comp分别按式(13)和(14)计算。

Cann-comp=Cann-com-capi+Cannual-O&M+Cpower

(13)

(14)

2.2.2 管道费用模型

(1) 建设费用

建设费用包括工程费用、土地使用费、铺设费、保险费等。工程费用中除了主要的管道及绝热层建设费之外,还包括诸如跨越工程、站场工程、公用及辅助工程等相关费用;土地使用费受多种因素影响,如铺设地的地形、土地使用状况及人口分布形态、经济发展水平及当地政府规章制度等;管道铺设费包括人力费和设备费,主要受管道长度及直径的影响。影响因素复杂多变,且在当今的中国难以预测。因此,借鉴国内输气管道建设相关经验,在管道建设费用的基础上,对总建设费用进行适当放大。

Heddle等[14]给出了管道直径计算公式,如式(15)所示。

(15)

式(15)中,Di为管内直径,m;fF为Fanning磨擦因子,取0.006;p1和p2分别为管道进口和出口压力,MPa;L为管长,m。

根据美国联邦法规2010(CFR)规定方法[15]估算管壁厚度δ,如式(16)所示。

(16)

式(16)中,pmop为管道最大操作压力;Pa;Do为管外径,m;σ为管材料最小屈服应力,Pa;E为纵向焊接因子,取1.0;F为管道设计安全因子,取0.72。

中国油气管道设计和制造一般采用美国石油学会(API)规范5L和国标GB/T 9711-2011,CO2管道同样适用[16]。因此,笔者选用X-70钢材作为CO2管道。

CO2输送过程中有一些地区需要考虑保温,因CO2管道通常很长,所以选择保温材料时应优先考虑价格,此处以廉价的矿物棉作为保温材料。管道及绝热层投资费由式(17)计算。

(17)

式(17)中,P1为管道建设费用,元(RMB);Ppipe为管材价格,元(RMB)/kg;Pins.为保温材料价格,元(RMB)/m3;ρpipe为管道单位长度质量,0.02466δ(Do-δ)kg/m;r1为管道外半径,m;r2为加保温层管道外半径,m。

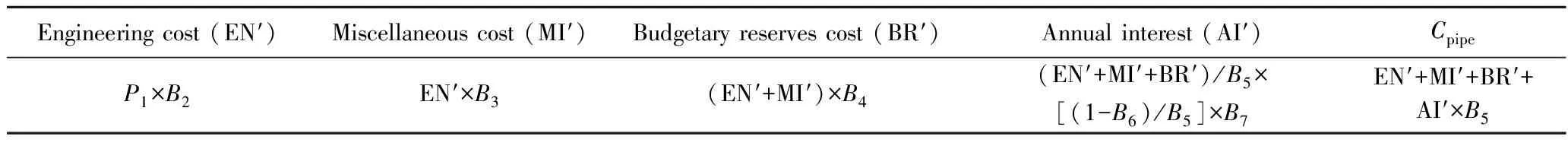

CO2运输管道的建设成本(Cpipe)估算列于表2。年建设费用(Cannual-P)由式(18)计算。

表2 CO2管道建设成本估算

B2—Amplification factor of engineering cost, 1.27;B3—Miscellaneous fixed asset cost in the proportion of engineering cost, 0.098;B4—Budgetary reserves ratio, 0.12;B5—Construction period, year;B6—Owner’s capital-capital cost ratio;B7—Loan interest

Cannual-P=CRF×Cpipe

(18)

(2) O&M费用[13]

年O&M费用由式(19)计算。

Cannual-O&M=LFpipe-O&M×R×

[ 120000+0.61×(913898Di+0.899L-259269)+

0.7×(1547440Di+1.694L-351355)+24000]

(19)

式(19)中,LFpipe-O&M为地区因子,取0.6。

(3) 每年CO2的管道费用(Cann-pipe)和输送每吨CO2的管道费用(Clev-pipe)

Cann-pipe和Clev-pipe分别由式(20)和(21)计算。

Cann-pipe=Cannual-P+Cannual-O&M

(20)

(21)

2.3 EOR费用模型

2.3.1 项目建设费用

项目建设费用估算基于区块筛选评价费、油田生产所需设备费、矿场CO2处理设备费、新型注入和生产设备费、新井的钻井和完井费及现有油井的改造费。用贴现率将投资成本分摊在整个油田寿期。

(1) 区块筛选评价费(Csite)[17]

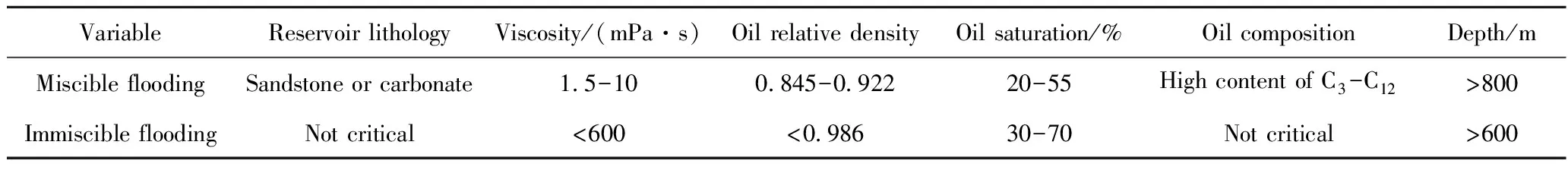

适用CO2-EOR的目标地层有一定的筛选标准,在综合了经济因素以后,现在普遍采用的是如表3所示的筛选标准[18]。Csite由式(22)计算。

表3 CO2驱筛选标准

(22)

式(22)中,CD&L为钻井和测井费,元(RMB);A为区块筛选面积,km2;a为布井密度,取65 km2/口;C3-D为三维地震费用,元(RMB)。

(2) 投资成本与油藏深度关联式

根据现有数据,采用指数或幂指数形式,回归得到投资成本与油藏深度关联式(23)[19]。

C=Ra1ea2dorC=Ra1da2

(23)

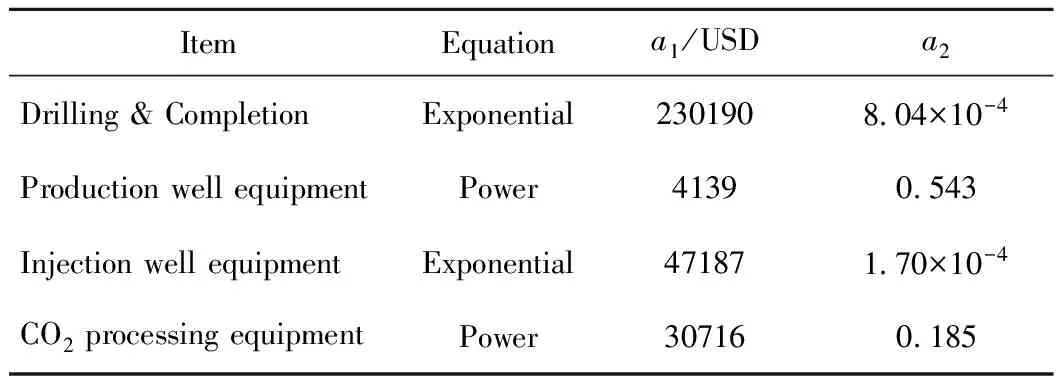

式(23)中,C为基建项目费用,元(RMB);d为油藏深度,m;a1为回归系数,USD;a2为回归系数,无量纲。EOR各过程的建设费用模型回归系数列于表4。

表4 EOR建设费用经验模型回归系数

(3) 油井改造费(CWO)

对已有油井,仅需在CO2驱之前对其进行维护,如替换油管和井底设备等。其与钻井、完井投资费及生产或注入设备费相关,其经验式如式(24)所示[18]。

CWO=R(0.48ND&CCD&C+0.50NEQCEQ)

(24)

式(24)中,ND&C为钻井和完井数,口;CD&C为钻井和完井费,元(RMB);NEQ为生产或注入井数,口;CEQ为生产或注入设备费,元(RMB)。

(4) 总基建费用(CEOR-cap)和年建设费用(Cann-EOR-cap)

CEOR-cap和Cann-EOR-cap分别由式(25)和式(26)计算。

CEOR-cap=RLFEOR(ND&CCD&C+NPWCPW+

NIWCIW+NCPCCP+CWO)

(25)

Cann-EOR-cap=CRF×CEOR-cap

(26)

式(25)、(26)中,NPW为生产井数,口;CPW为生产设备费,元(RMB);NIW为注入井数,口;CIW为注入设备费,元(RMB);NCP为CO2处理设备数,台;CCP为CO2处理设备费,元(RMB);LFEOR为地区因子,取0.8。

2.3.2 O&M费用

O&M年费用由式(27)计算。

(27)

式(27)中,Cann-EOR-O&M为O&M年费用,元(RMB)/a;NW=NPW+NIW,为区块总井数,口;Q为区块CO2日注入量,t/d。

2.3.3 EOR过程年费用(Cann-EOR)和每吨CO2EOR年费用(Clev-EOR)

Cann-EOR和Clev-EOR分别由式(28)和式(29)计算。

Cann-EOR=Cann-EOR-cap+Cann-EOR-O&M

(28)

(29)

2.4 增油补偿费用模型

增产原油收入由式(30)计算。

Coil=Moil×Poil

(30)

式(30)中,Coil为增产原油收入,元(RMB);Moil为EOR过程总增产原油量,bbl;Poil为油价,元(RMB)/bbl。

根据Ecofys公司[20]提出的计算方法,CO2在油藏中的有效埋存量(Me)和增加原油量(Moil)计算公式分别为式(31)和式(32)。

Me=RCO2×Moil

(31)

Moil=OOIP×ER×CF

(32)

式(31)、(32)中,RCO2为CO2利用系数,即净CO2注入量与原油采出量之比值,t/bbl;OOIP为原始原油地质储量,bbl;ER为注入CO2提高的采收率,%;CF为注入油层的CO2与原油的接触系数,一般取0.75[21]。

3 炼油厂CO2-EOR产业链的经济评价案例分析

3.1 炼油厂基本概况与经济评价假设

某炼油厂原油一次加工能力为1.2×107t/a,按照原油加工排放系数,即每吨原油排放的CO2的吨数为0.227计算[22],该炼油厂CO2排放量为2.724×106t/a。由于炼油厂烟道气位置分散且浓度较低,出于经济考虑,一般可回收30%,采用MEA法,年回收CO2为7.763×105t。回收后的CO2经压缩后,采用管道以超临界状态输送到距离约150 km的某油层进行非混相驱油。该油层含有3×108t 特低渗油藏,在注水开发条件下难以有效动用,2004年开始注入CO2,目前有14口注入井和25口生产井,油藏深度为1000 m,原油密度为855.4 kg/m3,CO2利用系数为0.25 t/bbl,注入CO2采收率提高3.9%。

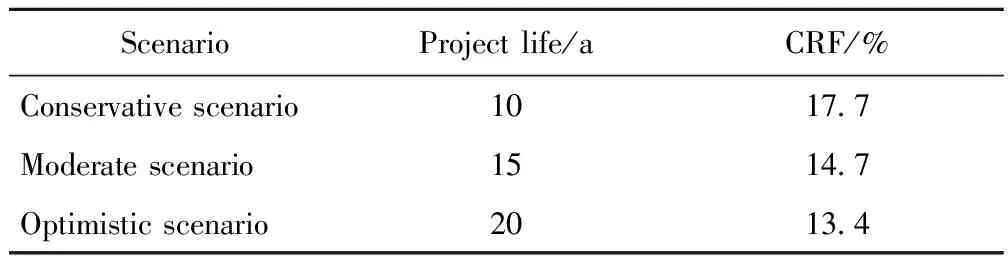

为了更好地理解上述经济评价模型,从偏保守、适中、较乐观3种情景分别对整条产业链进行系统的估算。这3种情景下,除项目寿命和CRF之外,其他假设均相同,具体数据列于表5。

表5 3种情景下对某炼油厂整条产业链的经济评价假设

Construction period of 1 a; Plant operating of 8000 h/a; Conversion of RMB yuan to USD of 6.104, the exchange rate on November 26, 2013; Discount rate of 12%; Owner’s capital/capital cost of 0.3; Loan interest of 6.82%, an average value in 2012.

3.2 CO2-EOR产业链经济评价

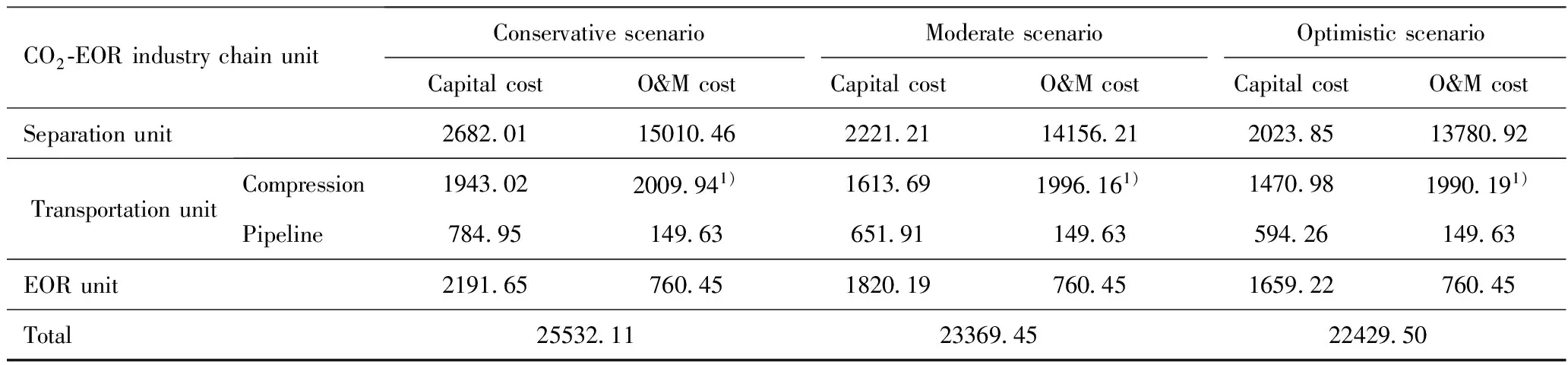

根据上述经济评价模型,分别估算出3种情景下炼油厂CO2-EOR产业链各单元费用,结果列于表6。

从表6可得,3种情景下,每吨CO2成本分别为411.12、376.30、361.16 元(RMB),较乐观情景比偏保守情景成本减少了49.96 元(RMB)/t;CO2回收费用最高,分别占各自总费用的69.3%、70.1%、70.5%,其次是运输费用,分别为19.1%、18.9%、18.7%,EOR单元费用最低,分别为11.6%、11.0%、10.8%;产业链的寿命期越长,每吨CO2的成本越低;EOR单元费用变化最大,相较于偏保守情景,较乐观情景下EOR单元费用减少了18%,其次是运输单元,回收单元最小,较乐观情景比偏保守减少了约11%。

表6 由经济评价模型估算不同情景下炼油厂CO2-EOR产业链各单元费用

1)Annual electricity cost included

此油藏的CO2有效埋存量为1.613×107t,埋存年限为20.8 a。原油量可增加8.775×106t,若增产的原油可在较乐观情景下完全采出,当国际油价为90 USD/bbl时,因增产原油增加的收入约为58亿元(RMB),而整条产业链的总费用约为45亿RMB yuan,不仅可以完全补偿整个过程的费用,而且约有13亿元(RMB)的盈余,经济效益可观。

4 结 论

高昂的回收费用成为炼油厂碳减排的主要障碍。受当前技术所限,短期内回收成本很难有大幅下降,而将回收的CO2用于周边油田驱油,在炼油厂和油田之间构建一条CO2-EOR产业链,不仅能弥补因实施碳减排措施而增加的费用,还可使炼油厂和油田收获环境、经济和社会三重效益。

将具备CO2捕集条件的炼油厂与油田结合,联合开展CO2捕集和驱油埋存先导性试验之前,必须进行经济可行性分析。CO2-EOR产业链是一个庞大的复杂系统,影响因素众多,且涵盖石油行业的上、中、下游,估算过程相当繁琐。笔者在综合国内外相关研究的基础上,提出了一种快速有效的经济评价方法,并以某地区的炼油厂和油田为案例,在偏保守、适中、较乐观3种情景模式下验证模型的可行性。结果表明,产业链寿命越长,每吨CO2的费用越低;采用MEA法回收CO2费用最高约占总费用的70%,其后依次是运输费用和EOR费用,较乐观情景下,3项费用依次为254.89、67.71和38.96 元(RMB)/t。该油藏可完全埋存炼油厂回收的CO2,基于国际油价(90 USD/bbl),在较乐观情景下,除补偿产业链总费用外,增产的原油尚有约13亿元(RMB)的收入。

[1] EPA. Greenhouse gases threaten public health and the environment/science overwhelmingly shows greenhouse gas concentrations at unprecedented levels due to human activity[EB/OL].

[2] SONG C S. Global challenges and strategies for control, conversion and utilization of CO2for sustainable development involving energy, catalysis, adsorption and chemical processing[J]. Catalyst Today, 2006, 115(1-4): 2-32.

[3] IEA. Energy technology perspective[R]. Paris: OECD/IEA, 2010.

[4] LEENA K. 2012 Worldwide EOR survey[J]. Oil & Gas Journal, 2012, 110(4): 56-69.

[5] SASAKI K. Carbon sequestration technology—Current status and future outlook[R]. Tokyo: IEEJ Publication, 2004.

[6] GASPAR RAVAGNANI A T F S, LIGERO E L, SUSLICK S B. CO2sequestration through enhanced oil recovery in a mature oilfield[J]. Journal of Petroleum Science and Engineering, 2009, 65(3-4): 129-138.

[7] EIA. International energy outlook 2013[R]. Washington, DC: DOE/EIA-0484, 2013.

[8] 胡安鑫. 天然气脱CO2的经济可行性研究[D]. 成都: 西南石油大学, 2007.

[9] 仲伟龙. CO2化学吸收技术研究[D]. 杭州: 浙江大学, 2008.

[10] 国家发展改革委建设部发布. 建设项目经济评价方法和参数[M]. 第三版. 北京: 中国计划出版社, 2006.

[11] 中国石油天然气股份有限公司规划总院, 住房和城乡建设部标准定额研究所主编. 石油工业建设项目经济评价方法和参数[M]. 北京: 中国计划出版社, 2010.

[12] DOOLEY J J, DAHOWSKIB R T, DAVIDSONB C L. Comparing existing pipeline net-works with the potential scale of future US CO2pipeline networks[J]. Energy Procedia, 2009, 1(1): 1595-1602.

[13] MCCOLLUM D L, OGDEN J M. Techno-economic models for carbon dioxide compression, transport, and storage[Z]. California: Institute of Transportation Studies, University of California, 2006.

[14] HEDDLE G, HERZOG H, KLETT M. The economics of CO2storage[R]. Cambridge: MIT, LFEE, 2003.

[15] Code of Federal Regulations (CFR)[S]. 49 CFR - CHAPTER I - PART 195, 2010.

[16] GB/T 9711-2011, 石油天然气工业管线输送系统用钢管[S].

[17] MCCOY S T, RUBIN E S. Variability and uncertainty in the cost of saline formation storage[J]. Energy Procedia, 2009, 1(1): 4151-4158.

[18] MALCOLM D M, SCOTT M F, AKANNI S L. New approach to CO2flood: Soak alternating gas[C]//Texas, SPE 70023-MS, 2001: 1-11.

[19] MCCOY S T, RUBIN E S. The effect of high oil prices on EOR project economics[J]. Energy Procedia, 2009, 1(1): 4143-4150.

[20] HENDRIKS C, GRAUS W, VAN BERGEN F. Global carbon dioxide storage potential and costs[R]. Utrecht: Ecofys, 2004.

[21] STEVENS S H, KUUSKRAA V A, TABER J J. Sequestration of CO2in depleted oil and gas fields: Barriers to overcome in implementation of CO2capture and storage[R]. Arlington: Advanced resources international, 1999.

[22] 马敬昆, 蒋庆哲, 宋昭峥, 等. 低碳经济视角下炼厂碳产业链的构建[J]. 现代化工, 2011, 31(6): 1-6. (MA Jingkun, JIANG Qingzhe, SONG Zhaozheng, et al. Construction of refinery carbon industry chain in low carbon economy perspective[J]. Modern Chemical Industry, 2011, 31(6): 1-6.)

Economic Evaluation of CO2-EOR Industry Chain in Refineries

SONG Qianqian, JIANG Qingzhe, SONG Zhaozheng

(StateKeyLaboratoryofHeavyOilProcessing,ChinaUniversityofPetroleum,Beijing102249,China)

With the clear emission reduction target of China for 2020, the refining industry as a large emission source inevitably plays a significant role. CO2-EOR industry chain has been established through the integrated enhanced oil recovery (EOR) with CO2captured from refineries. Consequently, not only can the emission reduction purpose of refineries be reached, but also economic and social benefits can be gained by refineries and oil fields. The cost model of the whole chain involving CO2separation, transportation and EOR threes units was set up, which could be used to quickly and efficiently implement economic evaluation. The case study results showed that based on the conservative scenario, moderate scenario and optimistic scenario, the levelized CO2costs of the chain were approximately 411.12, 376.30 and 361.16 RMB yuan/t, respectively. The cost of the CO2separation unit was the highest one, about 70% of the chain cost, followed by the transportation unit and EOR unit successively. In addition, the reservoir could completely store the CO2captured from refinery during the project life. However, when international oil price was 90 USD/bbl, except compensation all expenses, CO2-EOR industry chain could get lucrative profit about 1300 M RMB yuan in the optimistic scenario.

refineries; CO2emission reduction; CO2-EOR industry chain; economic evaluation; oil field

2013-10-21

中国石油低碳策略、标准与战略研究项目(2011E-2411)和中国石油大学(北京)基础基金项目资助 第一作者: 宋倩倩,女,博士研究生,从事碳减排、回收、利用及能源发展战略等方面的研究;E-mail: classmatesong@163.com

蒋庆哲,男,教授,从事碳减排、能源利用、能源发展战略、低渗油田复合调驱技术等方面的研究;E-mail:jiangqz@cup.edu.cn;宋昭峥,男,副教授,从事油田化学、碳减排及能源发展战略等方面的研究;E-mail: song@cup.edu.cn

1001-8719(2015)01-0119-07

TE01,X724

A

10.3969/j.issn.1001-8719.2015.01.019