室温固化半永久型脱模剂的制备与性能

李 斌, 海弘毅, 葛建楼, 刘彦军

室温固化半永久型脱模剂的制备与性能

李 斌, 海弘毅, 葛建楼, 刘彦军

(大连工业大学轻工与化学工程学院,辽宁大连 116034)

以1,2-二氢四甲基二硅氧烷、甲基三甲氧基硅烷、苯基三甲氧基硅烷和正硅酸乙酯为原料,制备了一种在空气中水分子作用下可自交联的有机硅树脂,并采用该种硅树脂、羟基硅油和催化剂等制备了室温固化半永久型有机硅脱模剂。对合成的有机树脂进行了红外光谱分析,并研究了各组分含量的变化对脱模剂脱模性能的影响,通过剥离试验进行了脱模性能研究。结果表明,该脱模剂在室温25℃下涂覆成膜后固化速度快,30 min即可固化,初次脱模所受力小于2 N/cm,对环氧树脂制品的脱模次数达20次以上,多次脱模后其剥离力仍低于5 N/cm,可用于树脂等制品的脱模。

有机硅脱模剂;半永久型脱模剂;室温固化

0 引 言

随着橡胶、塑料、聚氨酯制品以及金属构件等在制造工业中的蓬勃发展,脱模剂的使用越来越广泛,其用量也大幅度提高[1-2]。特别是近些年来,注塑、挤出、压延、模压、层压等工艺的迅速发展,更促进了脱模剂的发展,不论在产量上还是品种数量上,脱模剂都已成为橡塑助剂的一个大类[3-4]。与牺牲型脱模剂相比,半永久型脱模剂[5]一般通过涂覆在模具表面,经交联固化形成一层完整均匀的薄膜,该交联膜的组分不向制品转移,基本不消耗[6-7],因此可增大脱模性能与涂膜的耐久性,从而一次涂覆便可多次脱模[8]。

国内对半永久型脱模剂的研究较少,工业上使用的仍然以牺牲型脱模剂为主[9-10],生产的硅系脱模剂涂覆后的膜在室温甚至高温下往往也难以固化[11],易转移到成型制品表面,从而使制品受到污染,不仅模具要经常清洗,而且污染环境,存在资金、人力的严重浪费[12-13]。且国内的高端半永久型有机硅、有机氟脱模剂的市场几乎被国外企业所垄断,如汉高、大金等[14],因此,研究和发展新型高端半永久型脱模剂有着重要意义。本实验制备了一种室温固化半永久型有机硅脱模剂,具备多次脱模、脱模受力小等优良性能,应用前景广阔。

1 实 验

1.1主要试剂

1,2-二氢四甲基二硅氧烷(含氢双封头)、羟基硅油,均为化学纯,浙江三门鸿乡有机硅助剂厂;甲基三甲氧基硅烷、苯基三甲氧基硅烷均为化学纯,大连元永有机硅厂;正硅酸乙酯、乙醇、石油醚,均为分析纯,天津市科密欧化学试剂有限公;二月桂酸二丁基锡,分析纯,阿拉丁化学试剂有限公司;三正丁胺、二乙胺,均为分析纯,天津市科密欧化学试剂有限公司;20%盐酸,自制;去离子水,自制。

1.2有机硅树脂的制备

将1,2-二氢四甲基二硅氧烷、甲基三甲氧基硅烷、苯基三甲氧基硅烷和正硅酸乙酯按一定比例加入到反应釜中搅拌,接着分别加入去离子水18 g,乙醇20 g以及盐酸0.2 g,在80℃下反应5 h,后经180℃减压蒸出低沸点物质,得到可交联的半永久型脱模剂用有机硅树脂,其结构式如下:

其中,R1,R2,R3,R4,R5和R6可以是—CH3,—OCH3,—OC2H5,—C6H5,m>0。

1.3脱模剂的制备

将有机硅树脂和羟基硅油按一定比例加入混合均匀,加入石油醚溶剂稀释,加入0.5%的催化剂二月桂酸二丁基锡以及0.75%的三正丁胺,搅拌混合均匀,得到室温固化半永久型有机硅脱模剂。

1.4性能测试

采用美国PE公司生产的红外光谱仪(中红外/近红外波段,Spectrum 10)进行红外光谱分析,用KBr压片,波数扫描范围为400~4 000 cm-1;采用BLD-200N型电子剥离试验机进行剥离试验,将脱模剂喷涂或擦拭在表面处理干净的环氧树脂板上,室温下放置30 min,然后将其固定在电子剥离试验机上,设定剥离程序后,用标准压敏胶黏带以25 mm/min的速度做180°剥离试验。

2 结果与讨论

2.1红外光谱分析

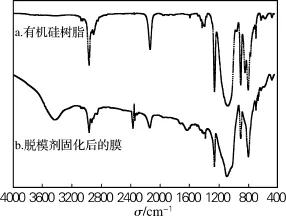

对制备的硅树脂以及脱模剂固化后形成的膜进行红外光谱分析,结果如图1所示。

图1 有机硅树脂脱模剂固化前后的红外光谱图Fig.1 The infrared spectrogram of organic silicone release agent before and after curing

由图1可以看出,曲线a中,3 074.56 cm-1处为苯环中C—H振动吸收峰,在2 964.34, 2 930.6和2 859.6 cm-1处分别为—CH3、—CH2振动吸收峰,2 141.95 cm-1处为Si—H的振动吸收峰,1 095.37 cm-1处为Si—O振动吸收峰, 904.85 cm-1处为Si—OH振动吸收峰, 801.77 cm-1处为C—H振动吸收峰。曲线b中,在2 141.95 cm-1处Si—H的振动吸收峰减弱,说明发生了硅氢加成反应,形成固化树脂。

2.2有机硅树脂用量对脱模剂的影响

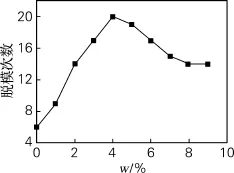

改变硅树脂在脱模剂中的质量分数,考察该其对脱模剂脱模次数的影响,结果如图2所示。

图2 硅树脂用量对脱模次数的影响Fig.2 Effect of silicone content on the number of demoulding times

由图2可以看出,随着有机硅树脂用量的增加,脱模剂脱模次数不断增加。当其质量分数达到6%时,脱模次数达到最大值,若继续增加硅树脂的用量,脱模次数反而下降。这是由于有机硅树脂的质量分数较大时,多余的树脂未能参与到交联过程中,配制成的脱模剂在涂覆到模具表面后,附着力变差,易随着制品的转移而迁移,从而影响脱模效果。

2.3羟基硅油用量对脱模剂的影响

羟基硅油在脱模剂中除了与树脂发生交联外,也具有润滑的作用。考察羟基硅油质量分数对脱模剂脱模次数的影响,结果如图3所示。

图3 羟基硅油质量分数对脱模次数的影响Fig.3 Effect of hydroxyl silicone oil content on the number of demoulding times

由图3可以看出,随着羟基硅油质量分数的增加,脱模次数也增加,羟基硅油质量分数为4%时,脱模次数达到20次,若继续增加其用量,脱模次数反而下降。因为羟基硅油质量分数过大时,多余的硅油未与树脂发生交联,从而导致脱模剂涂覆后,形成的膜不能完全固化,而形成一层油状物,虽然会减小初次脱模时的受力,但会影响后续脱模次数,并且该油状物会转移至制品表面,污染制品。

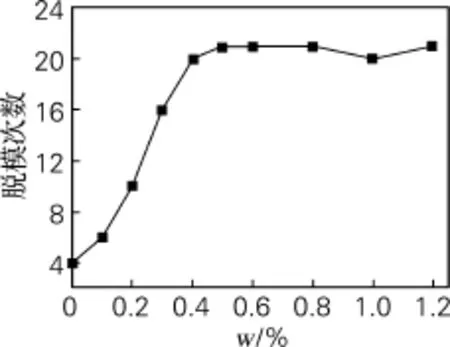

2.4金属催化剂的用量对脱模剂的影响

脱模剂在空气中水汽的作用下能够固化形成膜,但该作用时间很长,需要加入适宜的催化剂来加快交联固化速度。二月桂酸二丁基锡是一种常规的脱氢缩合反应的催化剂,其用量的改变对脱模剂涂覆时形成的膜的交联固化速度有很大的影响。研究了金属催化剂质量在脱模剂中质量分数对脱模剂脱模性能的影响,结果如图4所示。由图4可以看出,当不加金属催化剂的时候,脱模剂脱模性能较低,脱模次数少。随着二月桂酸二丁基锡用量逐渐增加时,脱模剂脱模次数也随之增加,当二月桂酸二丁基锡质量分数为0.5%时,脱模剂脱模次数达到最大,脱模性能最佳。继续增加催化剂用量,脱模次数没有显著改变,因为膜的交联固化时间跟催化剂用量有关,用量较少时,膜固化不完全,易随着制品的迁移而转移,造成脱模次数降低。当其用量达到一定值后,膜固化所需时间短,形成的网状的膜也更牢固,不易随着制品的转移而迁移,因此脱模次数随之增加。所以,通过改变二月桂酸二丁基锡的用量,来确定在不影响脱模剂稳定性的前提下,提高脱模剂的脱模性能。

图4 二月桂酸二丁基锡用量对脱模次数的影响Fig.4 Effect of metal catalyst content on the number of demoulding times

2.5胺催化剂对脱模剂性能的影响

胺是一种常规的Si—H和Si—OH脱氢缩合反应催化剂。不同种类的胺性能不同,对脱模剂性能的影响也不同。实验表明,胺的加入有利于脱模剂涂层固化交联。

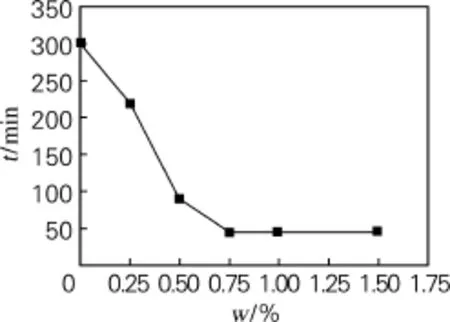

2.5.1 胺用量对脱模剂固化时间的影响

研究了胺类催化剂质量分数对脱模剂膜的固化时间的影响,结果如图5所示。

图5 胺催化剂用量对脱模剂膜固化时间的影响Fig.5 Effect of amine catalyst content on mold release membrane curing time

由图5可以看出,膜的固化时间随着三正丁胺用量的增加而减小,其质量分数在0.75%时,膜固化所需时间最短,继续增加三正丁胺的用量时,膜的固化时间没有显著改变。但加入的胺类催化剂过多时,形成的涂层表面会留有因胺未完全挥发而形成的油状物质,同时有机挥发性溶剂挥发所带出的胺臭味也随之增加,对环境有污染。

2.5.2 不同种类的胺对脱模剂性能的影响

不同种类的胺对脱模剂状态、脱模效果及固化时间结果如表1所示。由表1可以看出,不同种类的胺对脱模剂膜的固化时间有显著影响,其中叔胺的效果优于仲胺,仲胺的效果优于伯胺。

表1 不同种类的胺对脱模剂膜固化时间的影响Tab.1 Effect of different kinds of amine on mold release membrane curing time

2.6脱模剂剥离性能分析

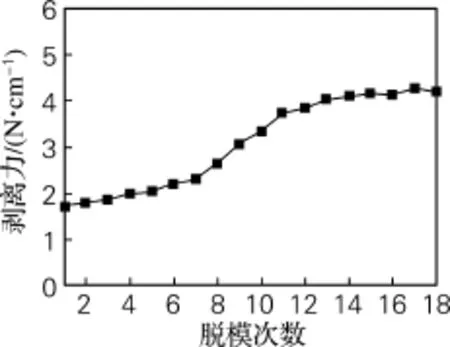

对制备的脱模剂进行多次脱模,研究了脱模次数对剥离力的影响,结果如图6所示。

图6 脱模次数与剥离力的关系Fig.6 The relationship between the number of demoulding times and the stripping force

由图6可以看出,随着脱模次数的增加,脱模剂剥离力逐渐增大,脱模次数为12时,脱模剂剥离力增加逐渐趋于平缓。

3 结 论

脱模剂中各功能组分用量的不同对脱模剂的性能有着显著的影响。其中,在有机硅树脂质量分数6%,羟基硅油质量分数4%,二月桂酸二丁基锡质量分数0.5%,三正丁胺质量分数0.75%时,脱模性能优良,在25℃下膜固化所需时间最短,30 min即可固化,初次脱模所受力小于2 N/cm,多次脱模后剥离力仍低于5 N/cm,脱模次数在20次以上。该半永久型脱模剂在模具表面涂覆后,溶剂挥发,涂层接触到水汽后能较快交联固化,故需密封贮存,使用时避免长时间暴露在空气中。

[1]李晓光,董德,赵金钊.利用有机硅高沸物制备乳化硅油及脱模剂[J].当代化工,2007(3):288-290.

[2]蒋崇文,雷志刚,吴周安,等.脱模剂的制备与应用研究进展[J].精细与专用化学品,2007,15(6):16-18.

[3]李昂.脱模剂及其作用机理[J].特种橡胶制品, 2002,23(4):26-29.

[4]舒兴文,毛胜华,阮家声.聚氨酯微孔弹性体模塑用硅油型脱模剂的研制[J].聚氨酯工业,2005(2):24-26.

[5]周海滨.用半永久性脱模剂帮助脱模及防止模具污染[J].世界橡胶工业,2007,34(1):33-36.

[6]冯君茜,胡德林,李百霞.水溶性脱模剂的制备[J].合成润滑材料,2005,32(1):11-15.

[7]吴利英,高建军,靳武刚.复合材料转移法金属化脱模剂工艺研究及应用[J].电子工业技术,2002,23 (4):172-173.

[8]菜振良,李星玉.含氟脱模剂[J].有机氟工业,1997 (3):27-32.

[9]史兴华.脱模剂概述[J].玻璃钢,2009(1):31-35.

[10]刘忠文.含氟表面活性剂研究进展[J].化工新型材料,2004,32(8):46-50.

[11]马玉英.塑料加工用脱模剂的选择和应用[J].郑州工业高等专科学校学报,2004,20(2):54-55.

[12]舒兴文,毛胜华,阮家声.聚氨酯微孔弹性体模塑用硅油型脱模剂的研制[J].聚氨酯工业,2005,20 (2):48-49.

[13]曹润生,蒋崇文,王树华,等.含氟脱模剂的合成与应用研究[J].化工生产与技术,2007,14(2):71-73.

[14]林茵,严宝珍.长链烷基硅油的制备[J].北京化工大学学报:自然科学版,2004,31(2):82-86.

Preparation and performance of semi-permanent release agent cured at room temperature

LI Bin, HAI Hongyi, GE Jianlou, LIU Yanjun

(School of Light Industry and Chemical Engineering,Dalian Polytechnic University,Dalian 116034,China)

A semi-permanent type silicone release agent was curing by silicone resin,hydroxy silicone oil and catalysts at room temperature.The silicone resin was synthesized with 1,2-dihydro-tetramethyl disiloxane,methyl trimethoxy silane,phenyl trimethoxy silane,and tetraethyl orthosilicate agent,which could be self-cross-linked in water molecules in the air.The release agent was characterized by FT-IR,and the effects of each component on the release agent properties were studied by peeling test.The results showed that the release agent had faster curing speed at room temperature(25℃)within 30 min,and the initial ejection forces suffered less than 2 N/cm.The number of demolding could reach to more than 20 times,and the peel strength was still lower than 5 N/cm after repeated stripping.The release agent could be applied in the resin mold releasing according to the excellent demoulding performance.

organic silicon release agent;semi-permanent release agent;room temperature curing

TQ264.1

:A

1674-1404(2015)05-0345-04

2014-09-04.

李斌(1989-),男,硕士研究生;通信作者,刘彦军(1965-),男,教授.