某细粒含锰褐铁矿焙烧-磁选试验研究

刘红召,王 威,王守敬,曹耀华,高照国

(1.中国地质科学院郑州矿产综合利用研究所,河南 郑州 450006;2.国家非金属矿资源综合利用工程技术研究中心,河南 郑州 450006;3.河南省黄金资源综合利用重点实验室,河南 郑州 450006)

某细粒含锰褐铁矿焙烧-磁选试验研究

刘红召1,2,3,王 威1,2,3,王守敬1,2,曹耀华1,2,3,高照国1,2,3

(1.中国地质科学院郑州矿产综合利用研究所,河南 郑州 450006;2.国家非金属矿资源综合利用工程技术研究中心,河南 郑州 450006;3.河南省黄金资源综合利用重点实验室,河南 郑州 450006)

湖南某含锰铁矿铁矿物嵌布粒度细、锰含量高,本文采用磁化焙烧-磁选工艺进行铁的可利用性研究,并对磁化焙烧产品进行了X射线衍射分析和显微形貌分析。研究表明,在焙烧温度为850℃、时间60min、煤炭加入量4%条件下得到的磁化焙烧产品,控制磨矿细度-325目 85%~90%,在159kA/m的磁选场强下,经过三次精选,可以得到铁品位55.72%、锰品位为7.03%的铁精矿,铁回收率达到80.84%;磁化焙烧产品中主要矿物为磁铁矿,大部分的磁铁矿嵌布粒度细,与锰矿物、脉石以集合体的形式存在,磁铁矿难以实现单体解离。

含锰褐铁矿;细粒;磁化焙烧;磁选;铁精矿

我国铁矿石资源丰而不富,在约581亿t储量中,97%为贫矿,平均品位为33%[1-2],需要进行选矿处理后才能利用[3]。近年来,随着我国经济的快速发展,钢铁工业持续高速增长,铁矿石供求矛盾日益突出[4]。自2003 年以来,我国对进口铁矿石的依赖度已达50%左右[5]。因此,迫切需要依靠技术进步最大限度地开发利用低品位复杂难选铁矿石资源,以保障钢铁工业持续稳定发展[6]。

褐铁矿是我国储量较大的难利用铁矿资源之一,矿石含铁35%~40%,高者可达50%,我国已探明褐铁矿储量12.3亿t,占全国铁矿储量的2.3%[7]。褐铁矿为无定形的铁的氧化物和氢氧化物,以针铁矿(α-FeOOH)、水针铁矿(α-FeOOH·nH2O)为主要组成,并包含数量不等的纤铁矿(γ-FeOOH)、水纤铁矿(γ-FeOOH·nH2O)[8],多呈土状、胶状(肾状、钟乳状等)、非晶质或隐晶质,常发育于赤铁矿-针铁矿裂隙和晶洞中,充填交代和胶结[9]。

由于褐铁矿具有化学成分不固定、含铁量很不稳定、水分含量变化大、碎磨过程中容易过粉碎等特殊性质,属于极难选铁矿石[9]。国内外学者也开展了大量的关于褐铁矿开发利用的研究工作,在常规的重选、浮选、磁选、焙烧工艺的基础上,也采用了一些新的磁化焙烧方法,如闪速磁化焙烧[10]、微波磁化焙烧[11]、钠化还原焙烧[12],也取得了一些进展,为褐铁矿的开发利用提供了很好的研究基础。

本文主要是对湖南郴州地区的某细粒含锰褐铁矿开展工作,矿区赋存结核状锰铁矿资源量331.5万t,土状锰铁矿2417.4万t。该地区铁矿不仅嵌布粒度细,而且伴生有锰,开发利用难度大。在系统地研究了该细粒含锰褐铁矿工艺矿物学特性的基础上,进行了磁化焙烧-磁选工艺条件的试验研究,并结合XRD、显微分析等技术手段,分析了磁化焙烧产品中磁铁矿的嵌布情况,并提出了进一步研究的思路,为该类型褐铁矿的开发利用提供了研究基础。

1 试验

1.1 矿石性质

试验原料为湖南某细粒褐铁矿,矿石埋藏接近地表,风化粉碎严重,矿样呈蓬松粉状,水分含量高,采样为块状和粉状混合物,2mm以上部分经鄂式破碎和对辊破碎,全部通过2mm筛后,混匀备用。

原料主要化学成分如表1所示,试验原料的X射线衍射和显微结构如图1、图2所示。从表1化学成分分析可以看出,该矿主要有用组分为铁,伴生有一定量的锰,脉石矿物主要成分是硅和铝。从X射线衍射图可以看出,该矿主要有价元素铁以赤铁矿、褐铁矿形式存在,锰以羟锰矿的形式存在。

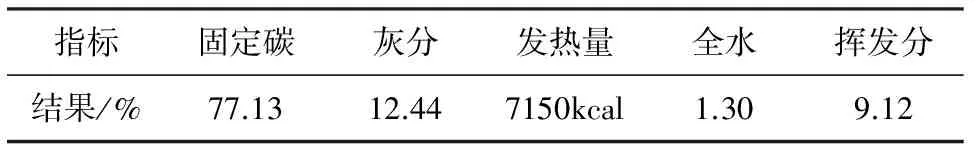

试验过程中,采用的煤粉为山西焦煤,试验前将煤炭磨细到-200目 90%,煤炭测试结果如表2所示,主要化学成分如表3所示。

图1 原矿X射线衍射结果

表1 原矿化学分析结果

表2 试验用煤粉工业分析

表3 磁化焙烧温度对磁选指标的影响

1.2 试验方法

取300 g铁矿原料与一定量的煤粉(-200目 90%)混合,控制一定的煤粉的质量百分比(煤炭重量/(煤炭重量+铁尾矿重量)),混匀后装入不锈钢坩埚,待SX-8-13马弗炉内温度升至设定温度后,将不锈钢坩埚放入炉内焙烧一定时间,取出水淬、烘干,称取25 g磁化焙烧样品在XMB-70型三筒四辊研磨机中磨一定时间,再用XCGS-50型磁选管进行弱磁选(磁场强度为88 kA/m),得金属铁粉。超声波预处理中,超声波频率为42kHz,功率为400W。

2 试验结果

2.1 磁化焙烧条件试验

2.1.1 焙烧温度

在磁化焙烧温度试验中,控制主要试验条件为:煤炭加入量 6%;磁化时间60min,磁选场强为159kA/m,磨矿细度为-325目85%~90%。具体试验结果如表3所示。

从焙烧产品的分析结果可以看出,随着焙烧温度的提高,焙烧产品的铁品位不断提高;随着焙烧温度的提高,磁选铁精矿品位不断提高,同时铁回收率也提高较大。在850℃时,磁选精矿品位为57.11%,铁回收率为84.43%,均为最高,因此,确定最佳焙烧温度为850℃。

2.1.2 焙烧时间

为了考察反应时间对磁化率的影响,在不同焙烧时间条件下,进行了焙烧-磁选试验,具体试验条件为:原料煤炭加入量为6%,焙烧温度为850℃,反应时间分别控制在20min、40min、60min和80min;磨矿细度为-325目85%~90%,磁选场强为159kA/m,试验结果见表4。

表4 焙烧时间对磁选指标的影响

从表4可以看出,焙烧产品品位除去反应时间为20min时较低外,其他样品变化不大,在50%左右;磁选精矿品位,随着磁化焙烧时间的不同,变化不大;铁回收率则在磁化焙烧时间过长、过短的情况下,都较低,而在40min、60min两个点比较高。确定最佳的焙烧时间为60min。

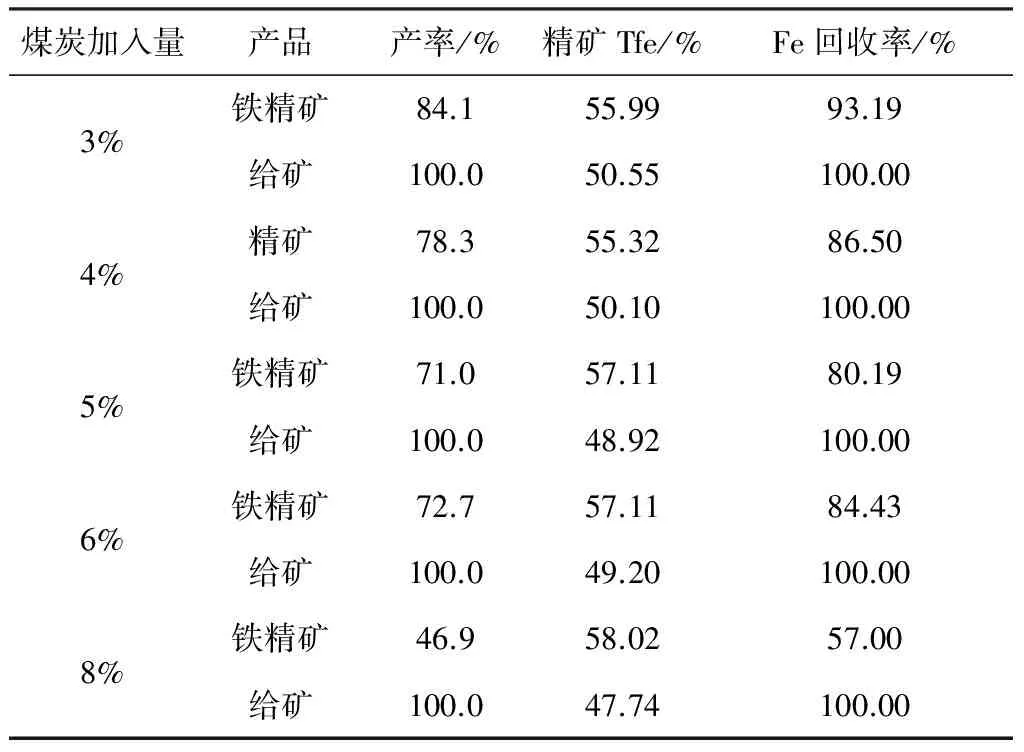

2.1.3 煤炭加入量

煤炭在磁化焙烧生产过程中,即起到产生热量的作用,也为磁化焙烧提供还原气氛。由于本试验是在马弗炉内进行,煤炭主要是作为还原剂。

煤加入量试验条件为:煤炭加入量分别控制为3%、4%、5%、6%和8%,磁化焙烧温度850℃、焙烧时间60min,磨矿细度为-325目85%~90%,磁选场强为159kA/m,试验结果如表5所示。

从不同煤加入量的磁选试验结果可以看出,随着煤炭加入量的增加,焙烧产品中铁品位有下降的趋势;经过磁选后,得到的铁精矿品位随着煤炭加入量变不大;回收率则随着煤炭加入量的增加,逐渐降低。从试验数据可以看出,最佳煤炭加入量为3%,但为了更好地保持磁化焙烧过程中的还原气氛,试验中增加煤炭量到4%。

2.2 磁选条件试验

2.2.1 磨矿细度实验

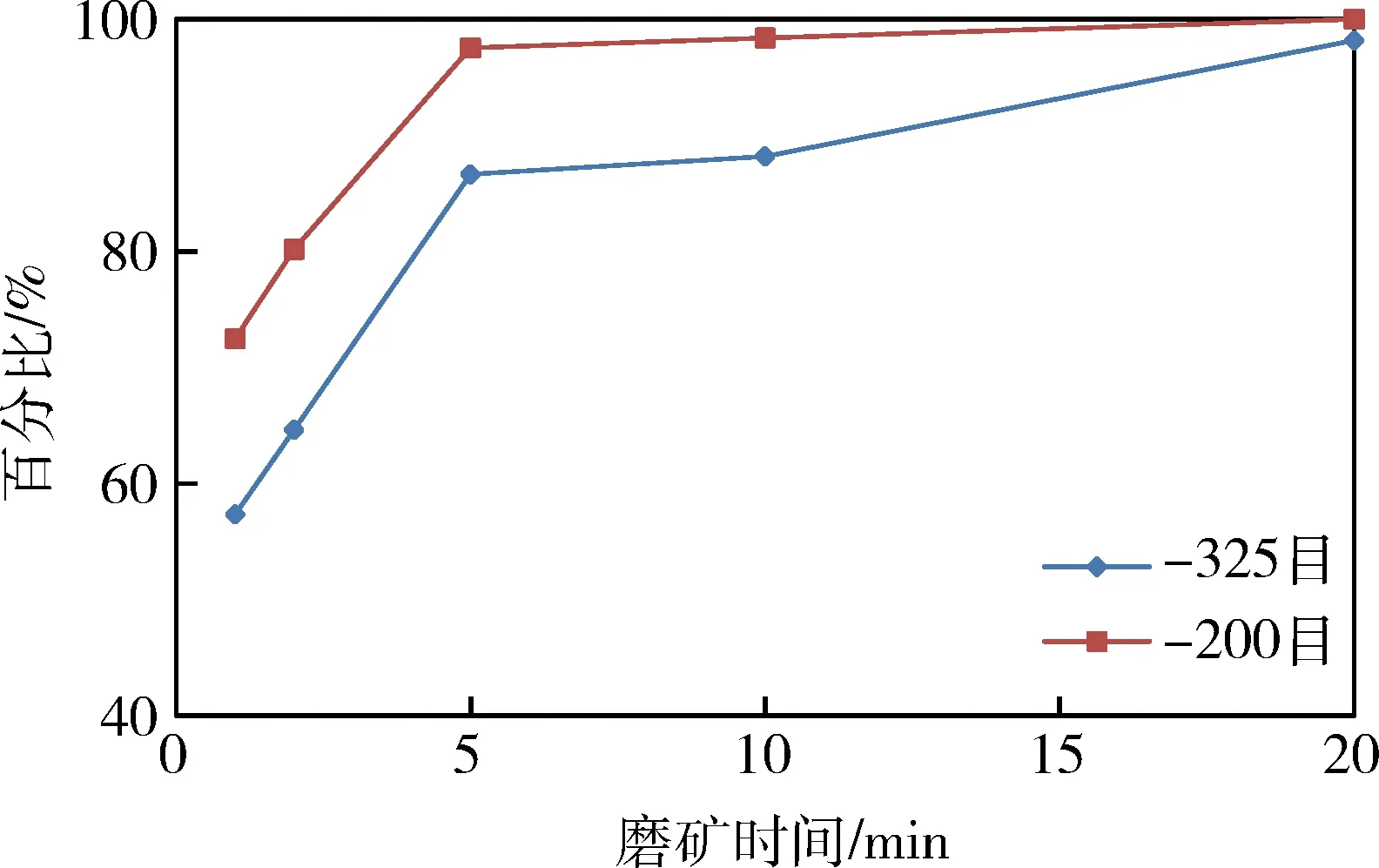

细度试验采用原料是磁化焙烧产品,焙烧条件为:煤炭加入量4%的原料,850℃焙烧60min,水淬后烘干即可得到焙烧产品。将焙烧样品分别磨矿2min、3min、5min、10min、20min,然后用200目和325目分样筛进行筛分,得到的试验结果见图2。

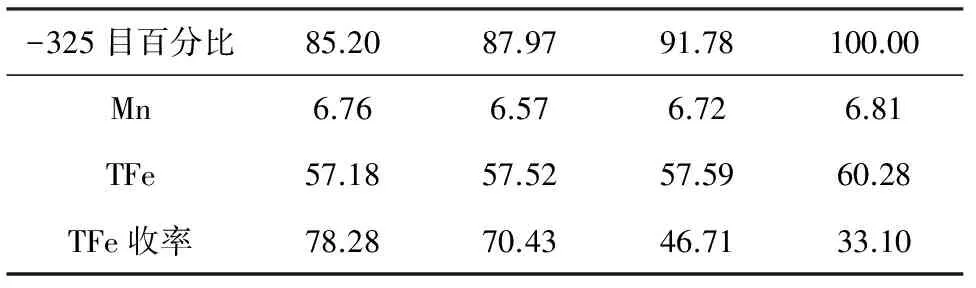

对不同磨矿细度的产品进行磁选试验,结果如表6所示。磁选试验采用的原料为煤炭加入量为3%,850℃焙烧60min,磁选场强为在120kA/m。

表5 煤炭加入量对磁选的影响

图2 磨矿细度与磨矿时间的关系

表6 铁精矿中铁锰含量随磨矿细度的变化/%

2.2.2 磁选场强试验

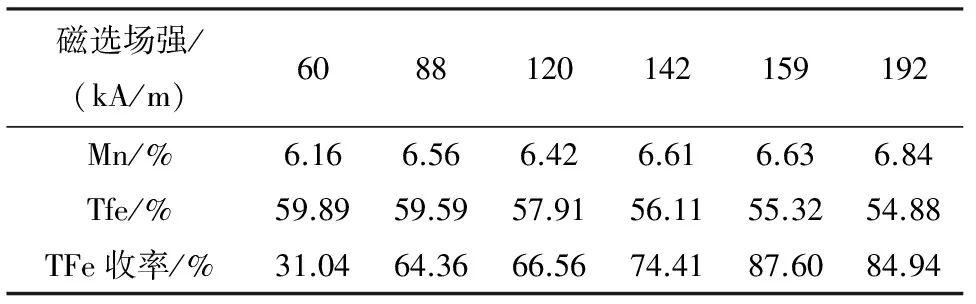

试验条件:试验原料为煤炭加入量为4%、850℃焙烧60min的样品,控制磨矿细度为-325目百分比85%~90%,在不同磁场强度下磁选。

磁选试验结果如表7所示,可以看出,随着磁选场强的增强,磁选精矿品位有所下降,但回收率大幅度提高;磁选场强在对该矿的磁选指标影响较大,考虑到回收率问题,确定最佳场强为159kA/m。

表7 铁精矿中铁锰含量随磁选场强的变化

2.3 磁选工艺优化

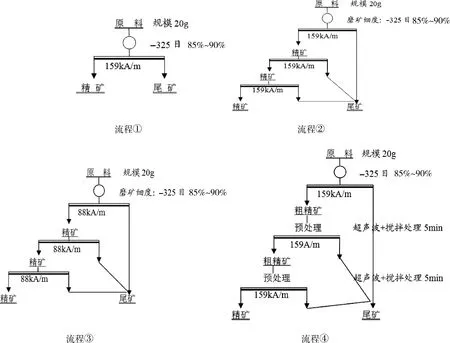

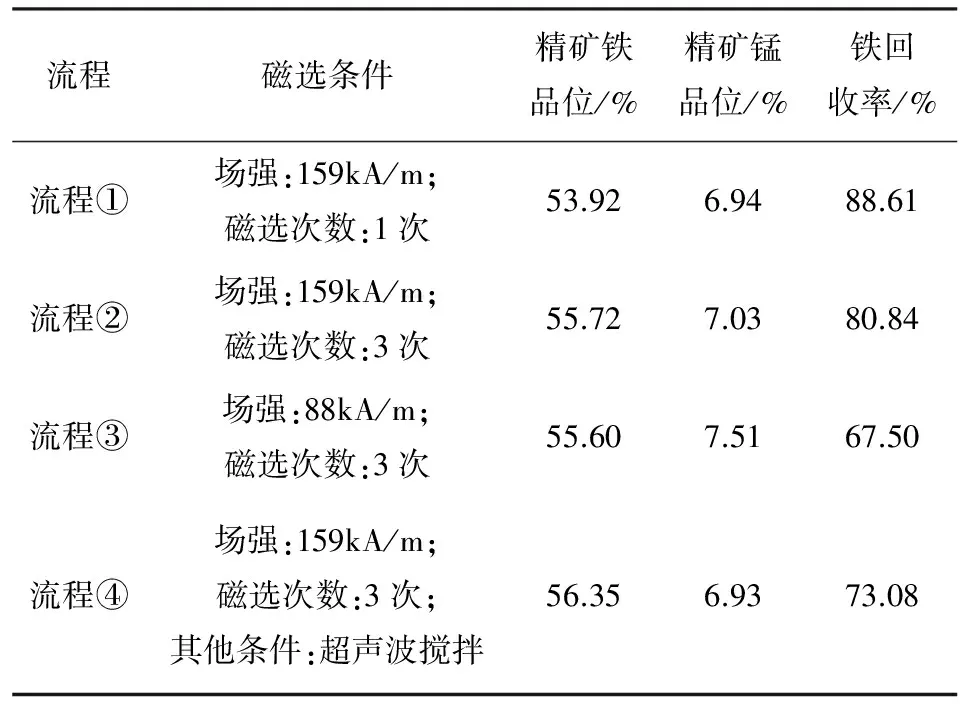

根据磨矿细度试验和磁选场强试验结果,采用4%煤炭加入量原料,在850℃条件下,还原60min得到的产品,在磁选管内进行磁选工艺优化试验。磁选工艺优化主要进行了多次精选、改变磁选场强以及加入超声波预处理的技术方法。具体工艺流程如图3所示,试验结果如表8所示。

图3 主要磁选工艺流程

表8 不同磁选流程试验结果

从流程①和流程②对比,可以看出,增加了两次精选后,铁精矿品位由53.92%提高到55.72%,提高幅度不大,同时,铁回收率有所降低;对比流程②和流程③,可以看出,降低了磁选场强以后,铁精矿品位有一定的提高,但回收率由80.84%降低到67.50%,降低幅度较大。

研究表明,磁铁矿作为一种亚铁磁性的矿物,具有较大的矫顽力及剩磁,在现有磁选设备中,较强的磁场造成磁铁矿强烈磁团聚,致使分选精度下降,恶化选别指标[13]。而超声波具有机械振动和空化作用,在一定程度上能够减轻磁选过程的磁包裹,磁选精矿品位有一定程度的提高[14~15]。在本研究中,引进了超声波技术对磁选后的粗精矿进行超声波预处理,以减轻磁铁矿颗粒的团聚,工艺如流程④。对比流程②和流程④,可以看出,将原料以及粗精矿进行超声波环境下搅拌处理后,铁精矿品位从55.72%提高到56.35%,有一定的提高,但提高幅度不大,同时铁回收率则降低了约7个百分点。

不同磁选流程下得到的铁精矿中锰品位均比较高,含量在7%左右,这说明,通过磁化焙烧-磁选工艺处理该矿,无法实现铁和锰的有效分离。铁精矿中锰品位偏高,是精矿中铁品位无法进一步提高的一个重要原因。

总之,采用降低磁选场强、提高精选次数和强力搅拌分散等技术手段,均无法从该磁化焙烧产品中磁选出铁品位>60%的合格铁精矿。

综合考虑,确定159kA/m磁选场强条件下,三次精选流程为最佳工艺流程,得到的铁精矿品位为55.72%,回收率80.84%。

3 分析讨论

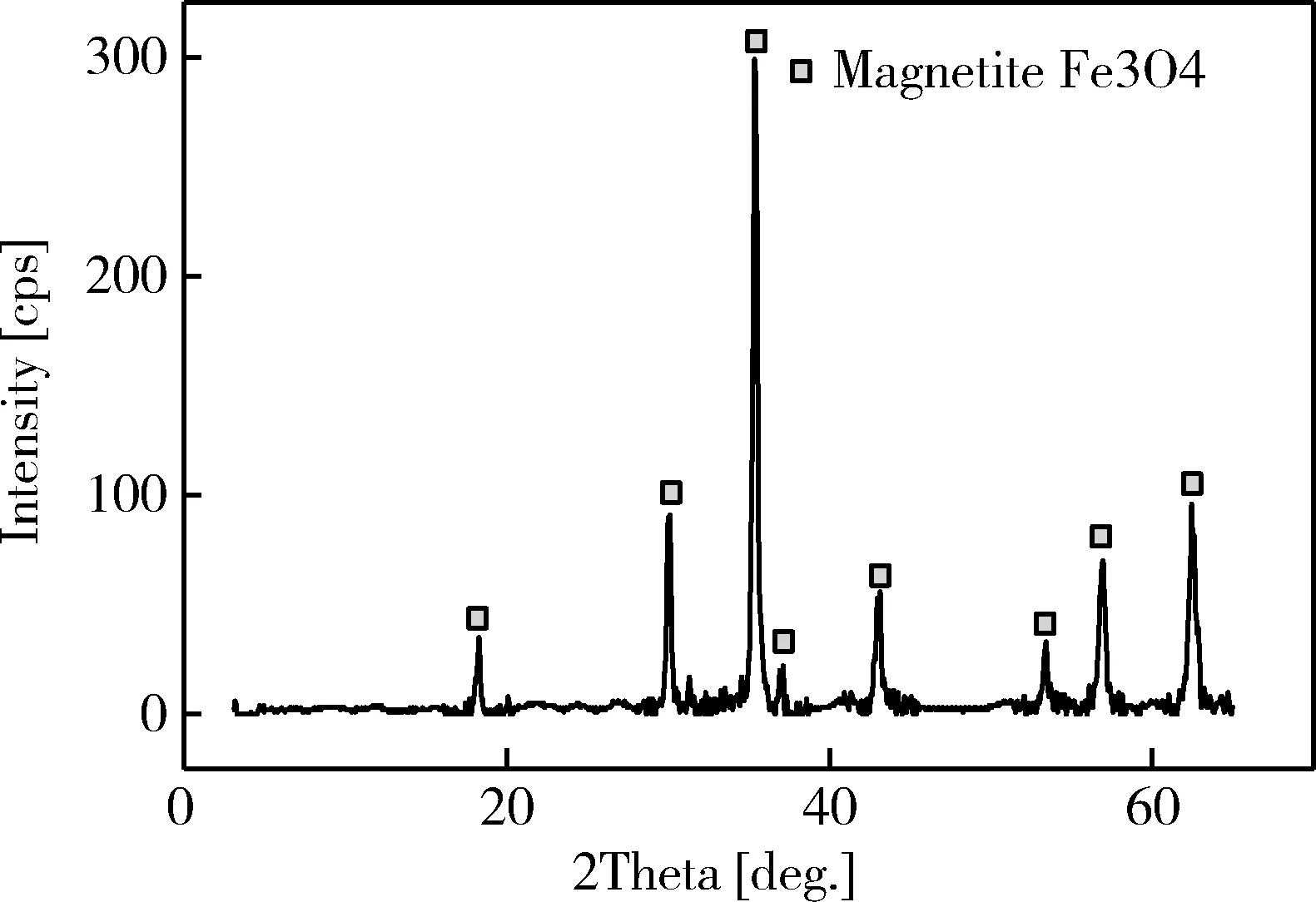

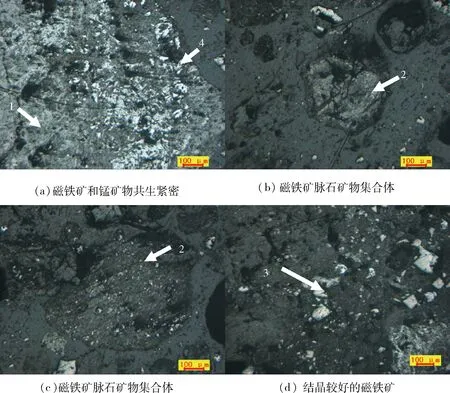

通过条件试验和磁选工艺优化试验,均无法得到TFe>60%铁精矿产品,因此,对磁化焙烧产品进行了X射线衍射分析(图4)和显微形貌分析(图5),试图找出铁精矿品位无法进一步提高的原因。

从图5焙烧产品X射线衍射图可以看出,焙烧产品中主要矿物为磁铁矿,其他矿物可能以非晶态的形式存在,未能在X射线衍射图上显示。

图4 磁化焙烧产品X射线衍射图

图5 磁化焙烧产品显微结构

在显微镜下观察焙烧产品,大部分的磁铁矿、锰矿物和脉石矿物以集合体的形式存在,粘结到一起,如图5(a)、图5(b)、图5(c)所示,只有少部分磁铁矿能结晶较好,以大颗粒的形式存在,见图5(d)。

由于磁化焙烧产品中存在少量如图5(d)所示的结晶较好的磁铁矿颗粒,在磨矿过程中,能够从脉石中解离出来,经过磨矿-磁选后,铁精矿品位由原料的50.04%提高到54.88%。

从图5(a)看出,在磁铁矿和锰矿物以集合体形式存在,磨矿过程难以将其有效解离,磁选过程中,也进入精矿,导致精矿中锰含量较高,平均在7%左右,影响了铁精矿中铁品位的提高。

图5(a)、图5(b)、图5(c)中主体部分均为磁铁矿和脉石集合体,不同之处在于其磁铁矿和脉石含量不同,在图5(a)中,磁铁矿在集合体中含量较高,在光片中颜色比较亮;而图5(b)中,脉石含量较高,光片中该集合体颜色偏暗,总之,磁化焙烧产品中大部分磁铁矿和脉石结合紧密,呈结合体的形式存在,但磁铁矿在集合体中所占比例不同。在磁选过程中,磁选场强降低后,铁含量较低的集合体颗粒未能入选到精矿中,磁铁矿颗粒和铁含量较高的集合体进入到铁精矿中,导致磁选回收率降低,同时精矿品位也有一定的提高。

磁化焙烧产品经过磨矿后,在超声波环境下的强力搅拌,可能会将一部分的磁铁矿-脉石集合体分离,特别是如图5(c)中所示的部分,容易实现磁铁矿和脉石的分离,有利于提高精矿品位;同时,超声波环境下搅拌,也会将部分磁铁矿脉石集合体变为更为细小的颗粒,降低了原料的入选性能,因此,经过强力搅拌预处理后的磁选精矿品位有少量提高,但回收率有所降低。

4 结论与展望

1)通过磁化焙烧-磁选条件试验,确定了最佳磁化焙烧和磁选工艺条件,分别为原料煤炭加入量4%、焙烧温度850℃、焙烧时间60min,磁选场强159kA/m。

2)对最佳磁化焙烧条件下的焙烧产品进行了磁选工艺优化,通过多次精选、改变磁选场强以及超声波环境下强力搅拌等技术手段的对比发现,优化后的磁选工艺能将铁精矿品位提高,但提高幅度不大,同时铁回收率降低严重。确定了在159kA/m磁选场强条件下,三次精选流程为最佳流程,得到的铁精矿品位为55.72%,回收率80.84%。

3)对磁化焙烧产品进行了X射线衍射分析和光片分析,结果表明,磁化焙烧产品中主要矿物为磁铁矿,其他脉石矿物在X射线衍射图中未明显体现;焙烧产品中的磁铁矿和锰矿物嵌布关系紧密,难以通过磨矿方式彻底分离;焙烧产品中少量磁铁矿颗粒较大,大部分的磁铁矿和脉石以集合体的形式存在,嵌布关系更为紧密,给磁选带来困难。

4)该类型含锰细粒褐铁矿难以通过磁化焙烧-磁选工艺,得到含铁>60%的铁精矿产品;原因在于磁铁矿粒度细小,难以同脉石矿物有效解离,建议尝试通过提高还原焙烧温度,采用直接还原工艺将铁还原为金属铁,实现铁颗粒长大,然后磁选的技术方法处理该类型矿。

[1] 孙富来.中国铁矿资源[J].矿产资源利用,1995,2(7):4-6.

[2] 张泾生.我国铁矿资源开发利用现状及发展趋势[J].中国冶金,2007,17(1):1-6.

[3] 孙炳泉.近年我国复杂难选铁矿石选矿技术进展[J].金属矿山,2006 (3):11-13.

[4] 余永富,张汉泉.我国钢铁发展对铁矿石选矿科技发展的影响[J].武汉理工大学学报,2007,29(1):1-7.

[5] 袁致涛,高太,印万忠,等.我国难选铁矿石资源利用的现状及发展方向[J].金属矿山,2007(1):1-6.

[6] 刘南松.关于铁矿石优化利用的探讨[J].冶金矿山设计与建设,1996,28(2):36-41.

[7] 陈江安,曾捷,龚恩民,等.褐铁矿选矿工艺的现状及发展[J].江西理工大学学报,2010,31(5):5-8.

[8] 周乐光.矿石学基础[M].北京:冶金工业出版社,2005.

[9] 谢兴中,王毓华.褐铁矿选矿研究现状与思考[J].金属矿山,2010(1):6-10.

[10] 罗立群,余永富,张泾生.闪速磁化焙烧及铁矿物的微观相变特征[J].中南大学学报:自然科学版,2009,40(5):1170-1177.

[11] 陈斌,易凌云,彭虎,等,某褐铁矿微波磁化焙烧—弱磁选试验[J].金属矿山,2011(6):71-77.

[12] 姜涛,刘牡丹,李光辉,等.钠化还原法处理高铝褐铁矿新工艺[J].中国有色金属学报,2010,20(3):565-571.

[13] 林潮,孙传尧.磁铁矿物的磁性及磁团聚对选矿过程的影响[J].矿冶,1997,6(3):25-31.

[14] J·弗朗科,等.应用超声波预处理提高湿式鼓型磁选机的分选指标[J].国外金属矿选矿,2002,39(10):33-36.

[15] 陈镇方,李保卫,赵瑞超,等.超声波辅助高梯度磁选的试验探索[J].内蒙古科技大学学报,2010,29(1):14-18.

Research into a kind of manganese-containing fine grained limonite ore by magnetizing roast-magnetic separation process

LIU Hong-zhao1,2,3,WANG Wei1,2,3,WANG Shou-jing1,2,CAO Yao-hua1,2,3,GAO Zhao-guo1,2,3

(1.Zhengzhou Institute of Multipurpose Utilization of Mineral Resources,Chinese Academy of Geological Sciences,Zhengzhou 450006,China;2.National Research Center of Multipurpose Utilization of Non-metallic Mineral Resources,Zhengzhou 450006,China;3.Comprehensive utilization key laboratory of gold resource in Henan province,Zhengzhou 450006,China)

According to the characteristics that the disseminated extent of iron mineral was fine,the content of manganese was high,the magnetizing roast followed by magnetic separation process was adopted to utilizing the iron for a kind of manganese-containing fine grained limonite ore in Hunan province.Based on XRD analyses and microstructure analysis,the mineral composition and dissemination relationship of roasting product were discussed.By the optimum conditions that the roasting temperature 850℃,the roasting time 60min,the quantity of coal addition 4%,the particle size of grinding -44μm 85%~90%,the magnetic field intensity 159kA/m,and by three-stage cleaning,the iron concentrate,with the grade of iron was 55.72%,the grade of Mn was 7.03% and the recovery of Fe was 80.84%,was gained.In the roasting product the main minerals were magnetite and manganese oxides.Most of the magnetite was fine grained,exited in the aggregates forms with manganese mineral and gangue.The magnetite was very difficult to be liberated because of the special existing form.

manganese-containing limonite ore;fine grained;magnetizing roast;magnetic concentration;ironconcentrate

2014-05-16

国土资源部地质调查项目资助(编号:1212011120299)

刘红召(1980-),男,汉族,河南舞钢人,博士研究生,助理研究员,研究方向为资源综合利用。E-mail:hongzhao99@126.com。

TD951

A

1004-4051(2015)06-0110-06