卷绕速度对锦纶6预取向丝取向结构及性能的影响

席丽媛,管新海,赵广兵,李海涛

(1.苏州大学 纺织与服装工程学院,江苏 苏州 215021;2.吴江亚太化纺有限公司,江苏 吴江 215231)

研究与技术

卷绕速度对锦纶6预取向丝取向结构及性能的影响

席丽媛1,管新海1,赵广兵2,李海涛2

(1.苏州大学 纺织与服装工程学院,江苏 苏州 215021;2.吴江亚太化纺有限公司,江苏 吴江 215231)

为在泵供量不变的情况下,确定生产后加工性能优良锦纶6预取向丝的最佳卷绕速度,采用不同的纺丝速度对锦纶6预取向丝进行试纺,讨论了生产过程中纺丝卷绕速度对于丝样取向结构的影响,并对不同卷绕速度生产锦纶6预取向丝的各项性能进行测试分析。实验结果表明:锦纶6预取向丝的线密度随着卷绕速度的增加呈下降趋势,表征取向结构的各项指标却随之增加。卷绕速度为4 350 m/min生产的锦纶6预取向丝,条干均匀、不匀率偏差较低,断裂强度最大,断裂伸长率适中,具备良好的后加工品质。

锦纶6; 预取向丝; 卷绕速度; 取向因子; 条干不匀率

锦纶6纤维综合性能优异,具有断裂强度高、回弹性和耐疲劳性优良等特点,由其制成的衣料在游泳衣、紧身衣、袜类等方面均占有稳定市场,并日益发展[1-2]。但就目前国内合成纤维发展情况来看,相对于涤纶产业过度饱和[3],锦纶纤维的开发还不够完善,针对锦纶纤维工艺和性能方面的研究也比较少。本研究在纺丝机允许的范围内,最大限度地提高锦纶6预取向丝的纺丝卷绕速度,由此得到不同纺丝速度下制备的锦纶6预取向丝,并对纤维的取向结构和各项性能指标进行测试,分析探讨了纺丝卷绕速度对锦纶6预取向丝线密度、取向结构、条干不匀率及断裂强伸度的影响,确定保证锦纶6预取向丝性能优良的最佳纺丝卷绕速度,以提高生产效率。

1 实 验

1.1 实验原料

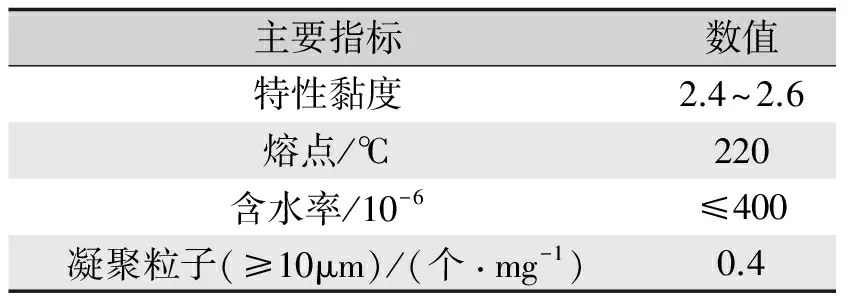

实验采用的锦纶6切片原料为超高分子半消光锦纶6切片(韩国晓星公司),主要指标如表1所示。

表1 锦纶6干燥切片主要指标

1.2 设备与议器

15E8-24D型螺杆挤压机、纺丝箱体、上油装置、采用喷嘴上油、0-70 D/1位1套吹风冷却装置(德国巴马格公司),WINGS卷绕装置(欧瑞康纺织机械有限公司),DSD281型空压机(德国凯撒公司),联苯加热器(沈阳锅炉制造有限责任公司),YG086型缕纱测长仪(常州锐品精密仪器有限公司),UT4-SP型电容式电子条干不匀率测定仪(USTER公司),YG020型全自动单纱强力仪(武汉国美仪器有限公司)。

1.3 工 艺

1.3.1 流 程

锦纶6干燥切片→螺杆熔融→纺丝箱体→计量泵→纺丝组件→喷丝板喷出→侧吹风冷却→上油集束→锦纶6预取向丝。

1.3.2 参 数

1.3.2.1 纺丝部分主要参数

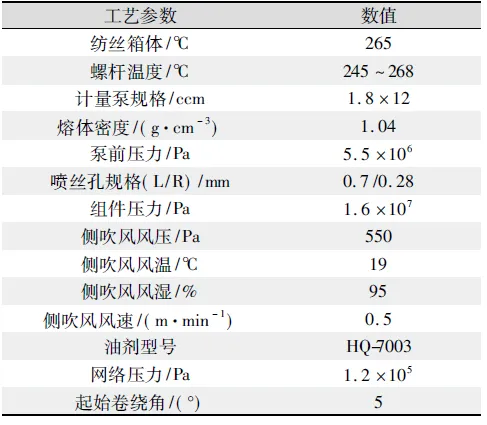

锦纶6预取向丝纺丝工艺参数如表2所示。

表2 锦纶6 POY纺丝工艺参数

1.3.2.2 卷绕部分主要参数

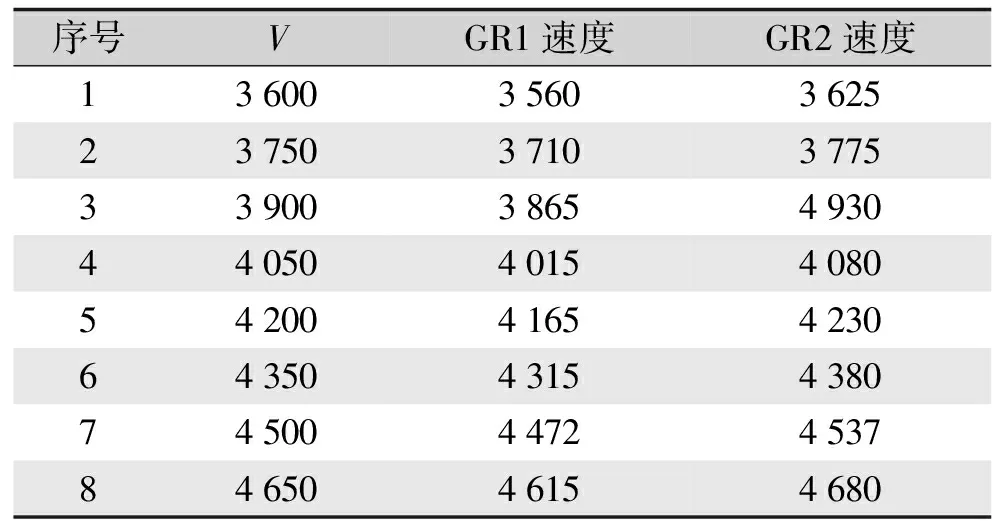

在泵供量不变的前提下,将纺丝卷绕速度V由3 600 m/min开始,以150 m/min的间隔,逐次调至4 650 m/min。与此同时,为保证卷绕张力恒定,第一导丝辊(GR1)和第二导丝辊(GR2)的速度也随着卷绕速度而变化,以此制备出不同纺丝卷绕速度的锦纶6预取向丝,具体数值设置如表3所示。

表3 纺丝卷绕速度与GR1、GR2速度

由表2和表3设定锦纶6预取向丝纺丝的主要参数,以此得到8种不同卷绕速度纺制的锦纶6预取向丝,对这些丝样逐一进行测试,并分析纺丝卷绕速度对锦纶6预取向丝取向结构及性能的影响。

1.3.3 测试方法

1.3.3.1 线密度的测定

采用绞纱称重法测定锦纶6预取向丝的线密度,预加张力为0.05 cN/dtex。

1.3.3.2 取向结构的测定

用SCY-Ⅲ型声速取向测定仪,对锦纶6预取向丝的取向结构进行测试。测试条件:室温25 ℃,空气相对湿度65%,记录下声速值C(km/s)和声速取向因子fs,由下式计算出纤维的声速模量E(cN/dtex):

E=9.97×C2

(1)

1.3.3.3 条干不匀率的测定

参照GB/T 14346—1993《化学纤维长丝电子条干不匀率试验方法》测定锦纶6预取向丝的条干不匀率。测试条件:室温20 ℃,空气相对湿度65%,丝条退绕速度为200 m/min,测试时间为2 min。

1.3.3.4 断裂强度与断裂伸长率的测定

参照GB/T 14344—2008《化学纤维拉伸性能试验方法》测定锦纶6预取向丝的断裂强度和断裂伸长率,并计算出断裂强度CV值和断裂伸长率CV值。8组不同卷绕速度下纺制的锦纶6预取向丝,每组取10卷,每卷测量10次,取其平均值。测试条件:室温20 ℃,空气相对湿度65%,试样拉伸隔距设定为500 mm,拉伸速度为500 mm/min,初始张力为0.05 cN/dtex。

2 结果与讨论

2.1 卷绕速度对锦纶6预取向丝线密度的影响

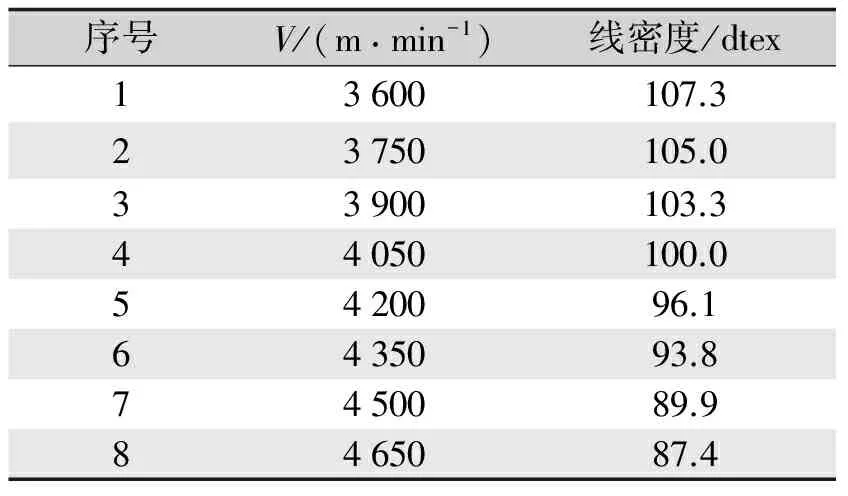

8组不同锦纶6预取向丝,在纺丝过程中使用的是同一种喷丝板,孔数均为24f。按测试方法1.3.3.1,测定锦纶6预取向丝的线密度,具体结果见表4。

表4 不同卷绕速度下锦纶6 POY的线密度

由表4数据可知,当锦纶6预取向丝的纺丝卷绕速度由3 600 m/min逐步增加到4 650 m/min时,其线密度却从107.3 dtex下降到87.4 dtex,即锦纶6预取向丝的线密度会随着卷绕速度的增大而变细。产生这种情况的原因是:在泵供量的不变情况下[4],不断增加纺丝卷绕速度,第一导丝辊和第二导丝辊的速度也会随之增加。此时,处于两导丝辊之间锦纶6初生纤维的纵向拉伸力度就会加大,纤维内部大分子沿纵向受力增加,宏观表现为锦纶6预取向丝纤维被拉长变细。此外,使锦纶6预取向丝线密度减小的另一关键因素是:当泵供量的不变时,单位时间内锦纶6预取向丝的质量是一定的,随着纺丝卷绕速度增加,单位时间内生产锦纶6预取向丝的长度增加,由质量守恒定律可知,纤维长度增加,其线密度必然会减小。由此就会出现,锦纶6预取向丝的线密度随着卷绕速度的增大而逐步减小的现象。

2.2 卷绕速度对锦纶6预取向丝取向结构的影响

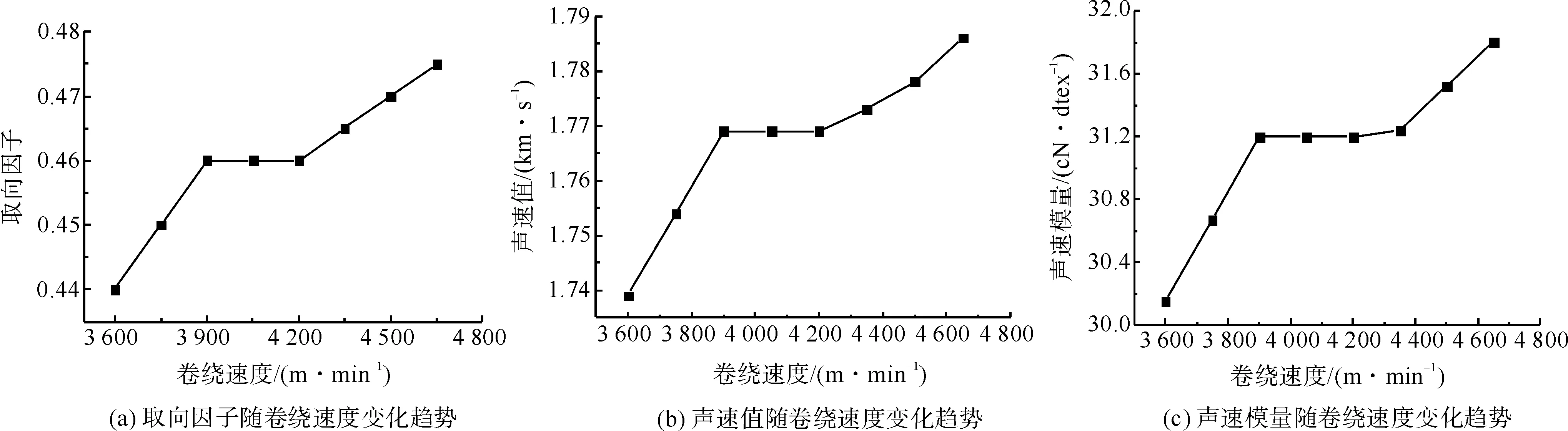

纤维的取向因子和声速值是表征化学纤维材料中分子链或链段在流动场或应力场中沿某特定方向择优排列的参数,反映的是纤维结构中大分子链的总取向度;而纤维的声速模量是反映纤维的取向结构的参数[5]。锦纶6预取向丝的性能与纤维内部分子取向结构有关系,纺丝过程中的卷绕速度是决定纤维分子取向结构的重要影响因素[6]。参照1.3.3.2,分别测量出不同卷绕速度纺制的锦纶6预取向丝的取向因子及声速值,并由式(1)计算出纤维的声速模量,由此可得到纺丝卷绕速度与这三个参数之间的关系曲线,如图1所示。

图1 卷绕速度与取向结构表征值之间的关系Fig.1 Relationship between winding speed and representative values of orientation structure

由图1可知,锦纶6预取向丝的取向因子、声速值及声速模量均随着纺丝卷绕速度的增加整体呈现出逐步增长的趋势,但卷绕速度在3 900~4 200 m/min时,三项指标基本处于稳定状态。产生这种趋势的原因可以归结为以下两点。

首先,锦纶6切片在螺杆中受热后成为熔融状流体,经纺丝箱体、计量泵后,由喷丝板挤出,此时的熔体细流内部的大分子基本处于杂乱无章的状态,即纺丝熔体呈现出熔融状态下的流动取向;接着,熔体细流进入纺丝箱体,被逐渐拉长,经侧吹风冷却固化后形成初生纤维,其内部大分子开始沿着纤维轴向作用力的方向发生有规律的排列[7]。实验中逐步增加纺丝卷绕速度,纺丝熔体细流受到的纵向拉伸张力也随之增大,初生纤维内部大分子有序排列的规整程度也进一步加强[8]。因此,表现为随着纺丝卷绕速度的增加,锦纶6预取向丝的取向因子、声速值及声速模量均逐步增大。

其次,锦纶纤维与涤纶纤维相比,在纺丝过程中更容易产生结晶,这是因为聚酰胺分子之间存在着氢键,大分子柔顺性比较好,故链段易于运动而砌入晶核,因此在纺丝过程中,锦纶6初生纤维在吸收空气中的水分或者接触到油剂后,即伴随产生结晶[9]。随着纺丝卷绕速度的变化,结晶形态也有所不同。在制备锦纶6预取向丝时,卷绕速度在3 600~3 900 m/min时生产的纤维,其内部无定型区的大分子之间主要发生的是取向作用,由此取向因子、声速值及声速模量呈增加趋势;当卷绕速度在3 900~4 200 m/min时,纤维内部开始出现结晶,取向结构仍维持在之前的状态,因此表现为取向因子、声速值和声速模量基本处于稳定;之后纺丝卷绕速度再次增大,锦纶6初生纤维被进一步拉伸,不稳定的结晶结构开始发生转变[10],结晶效应明显减弱,由此取向因子、声速值和声速模量再次出现提高,此时纺制的锦纶预取向丝性质趋于稳定,有利于生产正常进行,其产品亦适宜做后加工使用。

2.3 卷绕速度对锦纶6预取向丝条干不匀率的影响

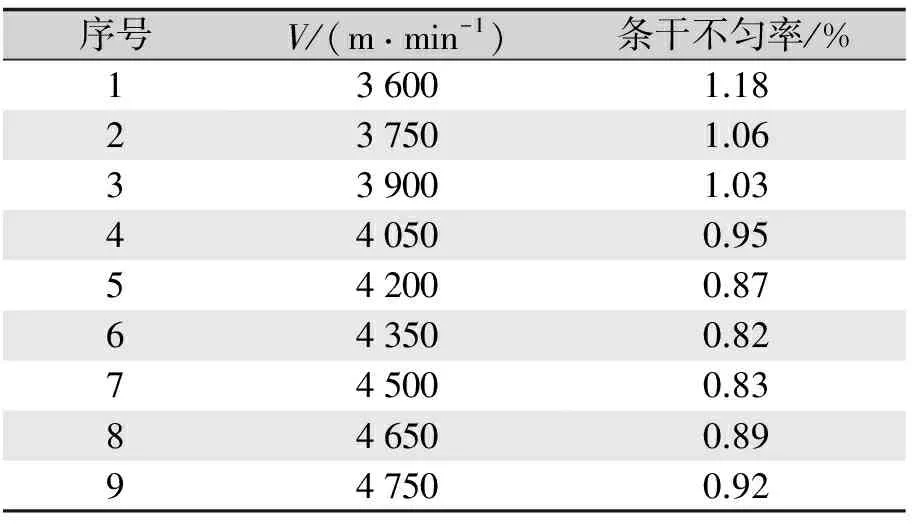

条干不匀率是反应化学长丝粗细变化程度的重要参数,是实际生产检验产品质量的主要指标之一,可以此为据来调节生产工艺。参照1.3.3.3,分别对不同卷绕速度生产出的锦纶6预取向丝的条干不匀率进行测试,具体数值如表5所示。

表5 不同卷绕速度下锦纶6 POY的条干不匀率

由表5数据可知,锦纶6预取向丝的条干不匀率随纺丝卷绕速度的增加呈现出先减后增的趋势,当纺丝卷绕速度为4 350 m/min时,锦纶6预取向丝的条干不匀率最低,为0.82%。这是因为:当纺丝卷绕速度由3 600 m/min提高到4 350 m/min时,锦纶6预取向丝的取向度增加,纤维内部分子链的规整程度也随之增加,由此纤维条干不匀率减小。但是,随着纺丝卷绕速度进一步增大,锦纶6初生纤维变得越来越细,在拉伸过程中易受到空气气流的影响,致使丝条与空气的摩擦阻力增加[11],产生轻微波动,故锦纶6预取向丝的条干不匀率又开始增加。图2为不同纺丝卷绕速度下纺制的锦纶6预取向丝的条干不匀率图谱。

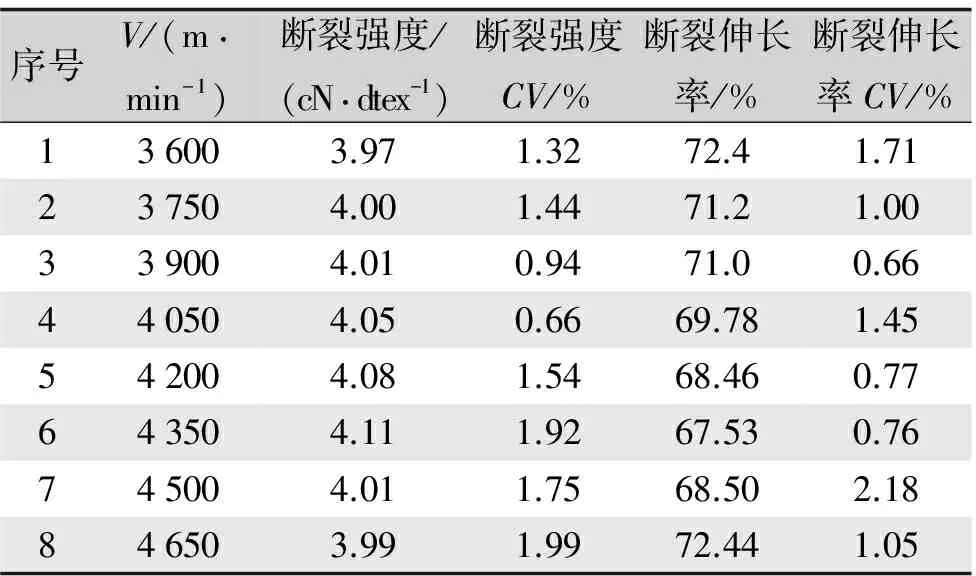

图2 不同速度下生产的锦纶6 POY的条干不匀率Fig.2 Yarn unevenness rate of PA6 POY under different winding speed

由图2可知,纺丝卷绕速度为4 200 m/min和4 350 m/min的锦纶6预取向丝,其条干上下波动较小,偏差值趋于稳定;相比较而言,其余纺丝卷绕速度下纺制的锦纶6预取向丝,条干上下波动较为明显,个别偏差值已超过了5%的幅度,不匀率过大。这种预取向丝在后加工过程中容易产生张力波动,造成生产不稳定,致使成品丝的不匀率增加,毛丝增多,不适宜用作后加工。

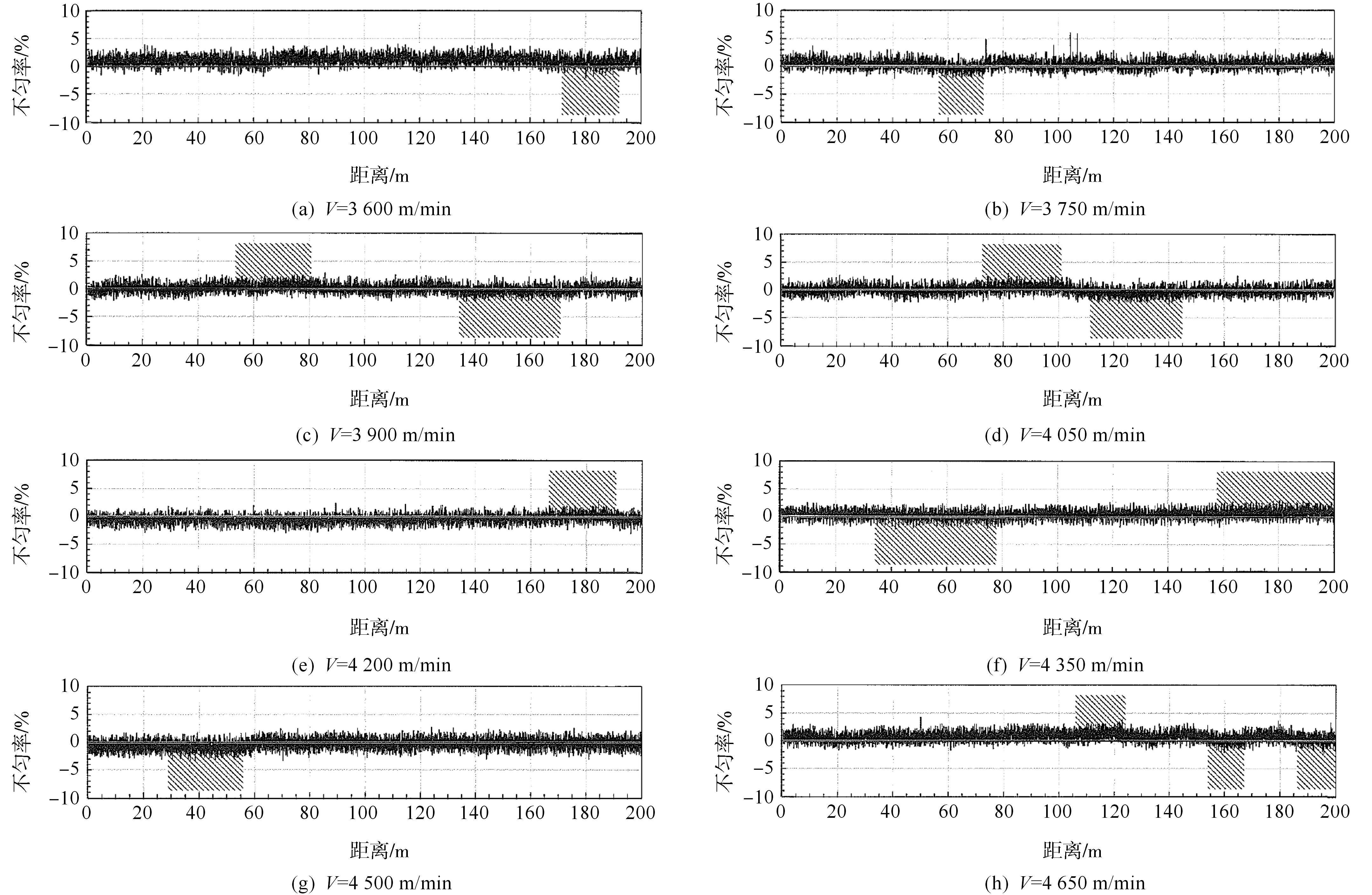

2.4 卷绕速度对锦纶6预取向丝断裂强度和断裂伸长率的影响

锦纶6预取向丝的力学性能与其纤维分子内部的超分子结构存在着密切的关系,而纺丝卷绕速度是决定纤维结构性能的重要因素。因此,从根本上说,锦纶6预取向丝的力学性能要受到纺丝卷绕速度的约束。参照1.3.3.4,分别测量出不同卷绕速度生产出的锦纶6预取向丝的断裂强度和断裂伸长率,其结果如表6所示。

表6 锦纶6 POY的断裂强度和断裂伸长率

由表6可知,当卷绕速度为3 600~4 350 m/min时,锦纶6预取向丝的断裂强度由3.97 cN/dtex增加到4.11 cN/dtex;之后再加大纺丝卷绕速度时,断裂强度却有所降低;而锦纶6预取向丝的断裂伸长率随着纺丝卷绕速度的提高呈现出先降后升的趋势,当卷绕速度为4 350 m/min时,锦纶6预取向丝的断裂伸长率最低,为67.53%。出现这一结果的原因是:锦纶6初生纤维在受到拉伸作用时,纤维分子内部会发生取向。纺丝卷绕速度在一定范围内增加,纤维内大分子取向度随之增大,当纤维受到外力拉伸时,分子链抵抗外力作用的能力有所增强,表现为断裂强度提高,而此时由于分子间作用力的束缚致使分子链的运动能力减弱,故纤维的断裂伸长率有所降低;当卷绕速度持续增加时,纤维内大分子取向度明显加大,由取向诱导结晶,丝条到达卷装时的结晶度也会随之增加,此时分子间作用力减小,纤维对外力的抵抗作用也随之减小,致使锦纶6预取向丝的纤维断裂强度降低,而分子间作用力减小使得分子之间易产生滑移[12],纤维沿纵向容易被拉长,则断裂伸长率升高。锦纶6预取向丝为半制品,之后还需要进行后加工,因此锦纶6预取向丝的断裂强度不能过低,否则会导致后加工过程中拉伸张力太低,从而造成成品丝加工状况不稳定,而且过低断裂强度的锦纶6预取向丝在后加工过程中容易造成损伤,会影响到成品的质量。此外,锦纶6预取向丝的断裂伸长率不能太大,过高的伸长会增加后拉伸倍数,致使锦纶6预取向丝变形加工的适应性变差。

因此,综合看来,当纺丝卷绕速度为4 350 m/min时生产出的锦纶6预取向丝,其断裂强度相对较高,断裂伸长率适中,在后道加工中可以满足退绕均匀、张力波动小等要求,有利于后加工持续稳定的进行。

3 结 论

在纺丝生产中泵供量不变的情况下,锦纶6预取向丝的线密度随着纺丝卷绕速度的增加呈逐步下降趋势;锦纶6预取向丝的取向因子、声速值和声速模量,随着纺丝卷绕速度的增加呈上升的趋势;当纺丝卷绕速度为4 200 m/min或4 350 m/min时,生产出的锦纶预取向丝的条干均匀,不匀率偏差较低;纺丝卷绕速度为4 350 m/min时,生产出的锦纶6预取向丝,断裂强度较大,断裂伸长率适中。由纺丝机的产量随纺丝卷绕速度的提高而增加可知,在保证锦纶6预取向丝性能优良的条件下,4 350 m/min为纺丝速度提高的最适宜值,此时亦可实现工厂效率最大化,由此纺丝速度制备的锦纶6预取向丝可以较好地适应后道变形加工的需要,且在后加工过程中退绕均匀,不易受到损伤,有利于后加工过程持续稳定的进行。

[1]宋超,文梦君,余毅.聚酰胺纤维生产现状及发展展望[J].合成纤维工业,2012,35(1):49-53. SONG Chao, WEN Mengjun, YU Yi. Status and outlook of polyamide fiber production[J]. China Synthetic Fiber Industry,2012,35(1):49-53.

[2]李光.高分子材料加工工艺学[M].北京:中国纺织出版社,2010:81. LI Guang. Polymer Materials Processing Technology[M]. Beijing: China Textile & Apparel Press,2010:81.

[3]韩凤山.合成纤维产业现状和未来发展方向[J].合成纤维工业,2006,29(6):32-35. HAN Fengshan. Status and development trend of synthetic fiber industry[J]. China Synthetic Fiber Industry,2006,29(6):32-35.

[4]李允成,徐心华.涤纶长丝生产[M].北京:中国纺织出版社,1995:128-130. LI Yuncheng, XU Xinhua. The Production of Polyester Filament[M]. Beijing: China Textile & Apparel Press,1995:128-130.

[5]GOU Z M, MA J. Two-dimensional modeling of dry spinning of polymer fibers[J]. Journal of Non-Newtonian Fluid Mechanics,2004,118:121-136.

[6]SANO Y J. Dyeing behavior of acetate filament in dry soinning[J]. Dyeing Technolygy,2001,19(7):1335-1359.

[7]陈克权,段菊兰,周燕,等.卷绕速度对PTT初生纤维结构与性能的影响[J].合成纤维工业,2004,27(5):14-17. CHEN Kequan, DUAN Julan, ZHOU Yan, et al. Effect of take-up velocity on structure and properties of as-spun PTT fiber[J]. China Synthetic Fiber Industry,2004,27(5):14-17.

[8]周卫中,王金香,席丽媛,等.不同纺丝速度对涤纶混纤预取向丝结构及性能的影响[J].聚酯工业,2013,26(6):12-14. ZHOU Weizhong, WANG Jinxiang, XI Liyuan, et al. The influence of different spinning speed on the fibrous structure and properties of combined filament yarn of PET-POY[J]. Polyester Industry,2013,26(6):12-14.

[9]管新海,白秀娥.仿柞蚕丝聚酯纤维的形态结构和性能[J].纺织学报,2006,27(11):94-96. GUAN Xinhai, BAI Xiu’e. Configuration and properties of the tussah silk-like polyester fiber[J]. Journal of Textile Research,2006,27(11):94-96.

[10]孟志芬,胡学超.纺丝速度对Lyocell纤维结构的影响[J].河南师范大学学报:自然科学版,2004,32(4):74-77. MENG Zhifen, HU Xuechao. Effects of spinning speed on structure of Lyocell fiber[J]. Journal of He’nan Normal Uniersity: Natural Science,2004,32(4):74-77.

[11]张小英,潘志娟,钱丹娜,等.静电纺锦纶6纳米级纤维的形态结构[J].纺织学报,2006,27(7):13-15. ZHANG Xiaoying, PAN Zhijuan, QIAN Danna, et al. Configuration of electrospun polycaprolactam nano-scale fibers[J]. Journal of Textile Research,2006,27(7):13-15.

[12]郝超伟,马清芳,王峥,等.超细旦多孔尼龙6弹力丝的生产工艺[J].合成纤维工业,2011,34(6):41-43. HAO Chaowei, MA Qingfang, WANG Zheng, et al. Production process of porous super-fine nylon 6 draw textured yarn[J]. China Synthetic Fiber Industry,2011,34(6):41-43.

Effect of Winding Speed on Orientation Structure and Properties of Polyamide-6 POY Fiber

XI Liyuan1, GUAN Xinhai1, ZHAO Guangbing2, LI Haitao2

(1. College of Textile and Clothing Engineering, Soochow University, Suzhou 215123, China; 2. Wujiang Yatai Spinning Group Co.,Ltd., Wujiang 215231, China)

In order to confirm the optimal winding speed of Polyamide-6(PA6) POY with excellence poat-processing property under changeless pump supply, different winding speed were adopted to try to spin PA6 POY. The effect of winding speed on orientation structure of yarns in the production process was discussed, and various properties of PA6 POY produced under different winding speed were analyzed. The results show that linear density of PA6 POY presents declining trend with the rise in winding speed, while various indicators representing orientation structure increase. PA6 POY produced under the winding speed of 4 350 m/min has yarn levelness, low irregularity deviation, maximum breaking strength, moderate elongation at break and favorable post processing quality.

PA6; POY; winding speed; orientation factor; yarn unevenness

doi.org/10.3969/j.issn.1001-7003.2015.06.002

2014-12-01;

2015-02-26

江苏省高校优势学科一期建设工程项目(苏政办发〔2011〕6号);江苏省产学研前瞻性联合研究项目(BY2012119)

席丽媛(1989—),女,硕士研究生,研究方向为功能性高分子材料的工艺及性能。

TS154.5

A

1001-7003(2015)06-0008-06 引用页码: 061102