服装立翻领制图方法及细部规格变化比较

徐 卫 强

(广东省丝绸职业技术学校 服装系,广东 佛山 528000)

研究与技术

服装立翻领制图方法及细部规格变化比较

徐 卫 强

(广东省丝绸职业技术学校 服装系,广东 佛山 528000)

对领子结构设计中最常见的立翻领结构分别采用4种不同制图方法,并在常规取值范围内,逐步改变不同细部规格进行试验,包括领宽、领深和领面领座宽的规格变化,一方面建立平面参数与立体效果对照,为专业学习应用提供直观辅助资料,另一方面找到不同细部规格之间的匹配关系,对已有理论成果和结论公式通过改变细部规格加以验证和修正,扩大应用范围,让理论技术的研究成果有效转化,更具应用价值。

服装;结构设计;立翻领;制图方法;领子结构

服装结构设计是把服装造型设计理念转化为服装成品过程中最关键的环节,其核心——细部规格的合理性、尺寸的匹配性,直接影响着装者的不同需求及服装的美观舒适程度。

服装结构设计是一个与经验紧密相关的专业领域,属应用性学科。服装打板成品需要考虑结构(满足人体)与造型(款式、市场潮流等需求)同时满足。人的经历、职业、地域、人体特征、穿着习惯、潮流趋势,以及环境教育的不同都会影响服装结构参数取值。从这个角度看,服装结构设计也是一门艺术,而目前大多专业参考书多从理论角度分析解释人体结构。理论体系各有不同,其差异给应用中选择正确方法增加了难度,同时有些繁琐的理论又给应用的灵活操作带来了很多不便[1]。简化繁琐的理论而形成在理论上便于理解、在应用中较易操作的专业体系具有现实意义。新型服装结构设计必须通过大量实践参与的经验才能满足要求。但无论怎样多变,只要掌握结构基础、各细部规格常规取值范围及各取值所能达到的立体效果,就能以不变应万变。

对结构设计中的立翻领结构,一方面对常见领基础结构的不同制图方法作一个比较,找出其各自适用条件,更主要是通过影响某些领结构的重要因素分别选择几个常规数据做实物使之立体化,为应用提供参照物。衣领是服装构成的重要部件。系统地建立一个立体造型对应细部结构变化的直观平台都具有实用价值[2]。人体领部位各测量值的相对稳定性及各类领细部规格常规取值范围的限制,都为探索更直观的操作方法提供了可能[3]。

对不同专业书籍的不同制图方法,先假设每一个方法都是合理的,只是设计条件不同,某种方法可能更合适,反过来说,每种方法一定有其适应条件,若找到各种方法的适应条件,那么就为应用选择何种方法提供了依据,缩短了调试周期,提高了应用效率。

1 直翻折线立翻领制图方法

1.1 制图条件与数据

制图条件:在日本文化式原型160/84A号型的基础上,衣领宽加大0.5 cm,前领深加深1 cm,前后肩落各上抬0.5c m,侧颈领座高3 cm,后中领座3 cm,翻领宽4 cm,前领角长7 cm,距中夹角40°,选棉坯布1︰1缝制,如图1所示。

1.2 目 的

对比分析常见各方法细部规格理论值与实际测量值差异。

图1 衣身领窝实物(一)Fig.1 Photo of clothes and collar I

1.3 过程方法

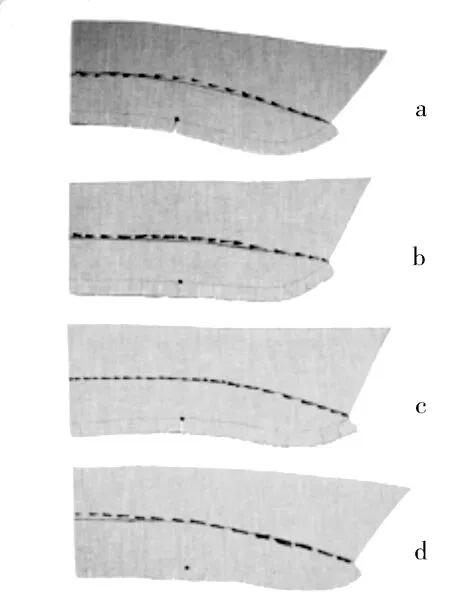

分别采用方法一(松度对应法)[4]、方法二(经验法)[5]、方法三(轮廓线反向法)[6]和方法四(轮廓线相向法)[7]这几种不同的立翻领制图方式进行制图并进行实样加工试验,如图2、表1、图3所示。

图2 直翻折线立翻领方法比较Fig.2 Comparison of upturned collars made with methods of adjusting roll line

表1 直翻折线立翻领试验数据

Tab.1 Data of upturned collars made with methods of adjusting roll line

方法方法名称领外口长/cm翻折线长/cm领口长/cm领侧倾斜角αb/(°)实际领座高/cm与设计值相比方法一松度对应法48.240.040.290~952.7小方法二经验法45.038.639.295~1003.3大方法三轮廓线反向法46.841.041.0903.0一致方法四轮廓线相向法48.840.640.8903.5大

图3 领片对比(一)Fig.3 Collar Comparison Ⅰ

1.4 结果分析与讨论

1)前三种方法都未涉及肩颈点(Shoulder Neck Point, SNP)处领侧倾斜角αb,通过对制图纸样的缝制成品测量得到对应表格中的αb值,即制图默认抱脖度,可见αb的常规取值在90~100°(在市场服装测量数据统计范围内),而方法四是必须先确定αb设计值的制图方法[8]。

3)从4种不同方法的领片比较可以看到,原结构设计翻折线位置与实际成品翻折线位置都有一定差异,方法三差异最小。由于领角制图以翻折线为基础,所以导致领角实物位置与理论设计位置有误差。

1.5 4种制图方法的关键技术及差异

这几种方法都是采用直翻折线来进行立翻领的制图,其中用到的最主要的规格部位尺寸有领宽、领深、领面和领座宽度等,这也是接下来要讨论的变化。4种方法不同之处主要在于翻折线的角度变化、倒伏量的不同和领外口的长度变化,这些尺寸的不同会导致结构上产生变化。方法一的核心所在是领外口比领口(或领围)长多少;方法二操作最简单,但精确性较差;方法三的制图步骤相对复杂,可适用规格尺寸变化范围广;方法四能够最全面描述领结构,直观性强,但未展开前领口线较难画顺,不太适合初学者把握。

2 改变立翻领细部规格

2.1 改变细部规格——衣领宽

2.1.1 制图条件及规格尺寸

改变衣领宽——在原型基础上加宽3 cm,其他条件不变,如图4所示。

图4 衣身领窝实物(二)Fig.4 Photo of clothes and collar Ⅱ

2.1.2 目 的

通过改变衣领宽的取值,对比分析领宽改变后各方法规格理论值与实际测量值差异。

2.1.3 过程方法

在日本文化式原型基础上把衣领宽加宽3 cm,分别采用4种方法做一组实物进行对比,找各结构尺寸匹配关系及各方法适用条件,如图5、表2、图6所示。

图5 加宽衣领宽不同方法立翻领比较Fig.5 Comparison of upturned collars made with methods of adjusting neck width

表2 加宽衣领宽试验数据

Tab.2 Data of upturned collars made with methods of adjusting neck width

方法方法名称领外口长/cm翻折线长/cm领口长/cm领侧倾斜角αb/(°)实际领座高nb/cm与设计值相比方法一松度对应法50.246.446.6903.1基本一致方法二经验法51.447.246.8883.0一致方法三轮廓线反向法55.448.646.4852.9基本一致方法四轮廓线相向法54.246.846.6903.0一致

图6 领片对比(二)Fig.6 Collar comparison Ⅱ

2.1.4 结果分析与讨论

从图5、图6、表2中明显反映在其他条件不变,衣领宽取常规范围中最大值,各方法所得领片的领底nb与理论值基本一致,但外观造型有微差。如图6所示,方法三领片与其他3种方法所得领片形状差别较大,αb角度也超出常规范围,这是由于加宽衣领宽后较难找准并绘制基点切线造成的,所以方法三的制图不适合衣领宽较宽的立翻领制图。

2.2 改变细部规格——前领深

2.2.1 制图条件及规格尺寸

改变前领深——在原型基础上加深至胸围线BL处[9],其他条件不变,如图7所示。

图7 衣身领窝实物(三)Fig.7 Photo of clothes and collar Ⅲ

2.2.2 目 的

通过改变前衣领深的取值,对比分析领深改变后各方法规格理论值与实际测量值差异。

2.2.3 过程方法

在日本文化式原型基础上把衣领深加深至胸围线BL处,分别采用四种方法做一组实物进行对比,找各结构尺寸匹配关系及各方法适用条件,如图8、表3、图9所示。

2.2.4 结果分析与讨论

从图8、图9、表3中明显反映在其他条件不变,加深前领深至常规取值范围的最大值BL处,各方法所得领片的底领nb除方法二外都与理论值不吻合。这说明在加深前领深后,各方法都调大领片弯度以加长SNP附近至后中的领口外长。领角位置都与理论位置有偏差,且领外口前部较松,不服贴。

图8 加深前领深不同方法立翻领比较Fig.8 Comparison of upturned collars made with methods of adjusting front neck drop

表3 加深前领深试验数据

Tab.3 Data of upturned collars made with methods of adjusting front neck drop

方法方法名称领外口长/cm翻折线长/cm领口长/cm领侧倾斜角αb/(°)实际领座高nb/cm与设计值相比方法一松度对应法80.470.469.6983.5大方法二经验法80.468.868.4953.0一致方法三轮廓线反向法79.469.268.81003.3大方法四轮廓线相向法80.669.468.2953.2大

图9 领片对比(三)Fig.9 Collar comparison Ⅲ

2.3 改变细部规格——领座翻领比(nb︰mb)

2.3.1 制图条件及规格尺寸

改变翻领宽mb=10 cm,其他条件不变,见图10。

图10 衣身领窝实物(四)Fig.10 Photo of clothes and collar Ⅳ

2.3.2 目 的

通过改变领座翻领比,对比分析领座翻领比改变后各方法规格理论值与实际测量值差异。

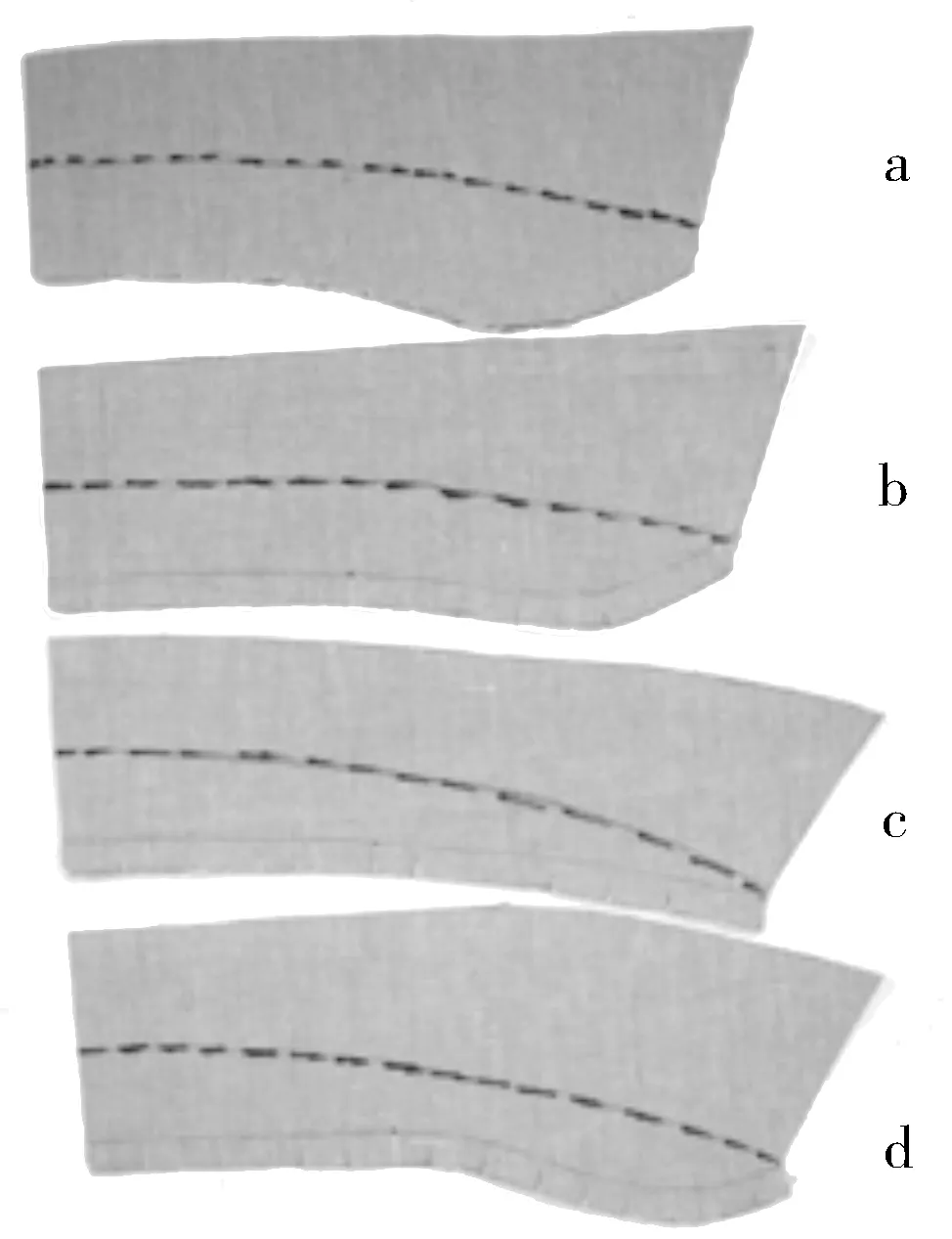

2.3.3 过程方法

改变翻领宽mb=10 cm,分别采用4种方法做一组实物进行对比,找各结构尺寸匹配关系及各方法适用条件,如图11、表4、图12所示。

图11 改变nb︰mb不同方法立翻领比较Fig.11 Comparison of upturned collars made with methods of adjusting nb︰mb

表4 改变领座翻领比试验数据

Tab.4 Data of change top collar and under collar width

方法方法名称领外口长/cm翻折线长/cm领口长/cm领侧倾斜角αb/(°)实际领座高nb/cm与设计值相比方法一松度对应法71.443.839.485~903.0一致方法二经验法60.241.839.690~955.0大方法三轮廓线反向法67.843.239.685~903.5大方法四轮廓线相向法68.242.839.7903.6大

图12 领片对比Fig.12 Collar comparison

2.3.4 结果分析与讨论

从图11、图12、表4中明显反映在其他条件不变,加大翻领宽mb至常规取值范围的最大值10 cm[10]。各方法所得领片的底领nb除方法一的测量值与理论值一致,其他方法所测值较大,方法二领片结构完全不合理,这说明方法二不适合加宽翻领宽后的制图。同时,各领片结构对比明显呈现轮廓差异。

3 结 论

本文的研究对象是立翻领结构设计,研究重点放在应用的可操作性上,研究手段主要通过试验比对。为了试验条件、制图方法能更满足实际应用需要,对市场部分品牌女装的相关部位测量统计,为有效选择相应试验条件和试验数据提供依据后,即对立翻领结构基本款细部规格取值方法进行比较试验、改变主要细部尺寸取值比对试验,并对试验结果分析得到以下结论。

1)方法二(经验法)不但操作简单,而且细部规格的改变对其造型影响不大,无论改变衣领宽、前领深得到的领子实物都能基本满足造型需求,所以建议在进行立翻领结构造型时,可以使用以方法二为主的操作。但方法二不适合领座翻领比nb︰mb,改变比较大的情况,这时应采用方法一。

2)领侧倾斜角αb大小只是表象,结构合理并形成αb>95°的前提条件是领外口比实际需要短,同时领口也比实际需要短(<衣领圈)。若外口变短,领口不变,其结果是mb比实际需要小,nb相应增大,αb不变;若外口不变,领口变短,其结果是mb﹑nb不变,αb变大。

通过对立翻领结构设计的应用性研究,并且有针对性地改变细部结构尺寸,包括领宽、领深和领面领座宽的规格等,结合实际操作为依据,找到不同细部规格之间的匹配关系,使得量化结果的精确性不仅能够适用于结构理论解释,更能适应于材料、工艺、造型和结构的综合运用,具有实际应用价值。

[1]三吉满智子.服装造型学:理论篇[M].郑嵘,张浩,译.北京:中国纺织出版社,2006:229-338. MIYOSHI Machiko. Garment Modeling: Theorical Parts[M].Translated by ZHENG Rong, ZHANG Hao. Beijing: China Textile & Apparel Press,2006:229-338.

[2]王宁.论影响服装衣领结构的因素[J].广东职业技术教育与研究,2013(3):176-178. WANG Ning. Discussion about influence factors of clothing collar structure[J]. Guangdong Vocational Techical Education Reserch,2013(3):176-178.

[3]冯烽.论领子造型的结构转换关系与模型组合[J].山东纺织经济,2009(3):87-88. FENG Feng. Discussion about framework transition of collar forma and model combination[J]. Shandong Textile Economy,2009(3):87-88.

[4]吴经熊,张繁荣,孔志.最新服装配领技术[M].合肥:安徽科学技术出版社,2014:71-79. WU Jingxiong, ZHANG Fanrong, KONG Zhi. The Latest Clothing Collar Making Technology[M]. Hefei: Anhui Science and Technology Press,2014:71-79.

[5]魏雪晶.服装结构原理与制板推板技术[M].北京:中国纺织出版社,2005:98-154. WEI Xuejing. Garment Pattern Principle and Grading Technology[M]. Beijing: China Textile & Apparel Press,2005:98-154.

[6]苏石民,包昌法,李青.服装结构设计[M].北京:中国纺织出版社,2001:72-143. SU Shimin, BAO Changfa, LI Qing. Garment Pattern Design[M]. Beijing: China Textile & Apparel Press,2001:72-143.

[7]张文斌.服装结构设计[M].北京:中国纺织出版社,2006:146-245. ZHANG Wenbin. Garment Pattern Design[M]. Beijing: China Textile & Apparel Press,2006:146-245.

[8]海伦·约瑟夫-阿姆斯特朗.高级服装结构设计与纸样:基础篇[M].王建萍,译.上海:东华大学出版社,2013:179-196. HELEN Joseph-Armstrong. Pattern Making for Fashion Design: Based on Article[M]. Translated by WANG Jianping. Shanghai: Donghua University Press,2013:179-196.

[9]朱琴娟,王春燕,阎玉秀.衣领造型与裁剪[M].上海:东华大学出版社,2014:89-123. ZHU Qinjuan, WANG Chunyan, YAN Yuxiu. Collar Modeling and Cutting[M]. Shanghai: Donghua University Press,2014:89-123.

[10]鲍卫兵.新板型处理技术[M].上海:东华大学出版社,2012:141-142. BAO Weibing. The New Pattern Processing Technology[M]. Shanghai: Donghua University Press,2012:141-142.

Methods for Drafting Upturned Collars and Comparison of Adjusting Sizes of Details

XU Weiqiang

(Department of Garment, Guangdong Province Silk Vocational School, Foshan 528000, China)

By adopting four methods for drafting common upturned collars in garment structure design and adjusting neck open, neck drop, top collar and under collar width within conventional range, this research aims to analyze the matching relation of sizes of details and contrast flat pattern with three-dimensional form, in order to provide visual aids for teaching, to verify and modify existing theoretical results and formulas, to extend the range of application, and to transform the findings into practical values.

garment; structure design; upturned collar; drafting method; collar structure

doi.org/10.3969/j.issn.1001-7003.2015.06.008

2015-04-21

2015-06-03

TS941.2

A

1001-7003(2015)06-0036-06 引用页码: 061108