二次回路高精密塑料模具结构

冯家明

(宁波奇乐电气集团有限公司)

0 引言

模具设计是断路器领域中生产绝缘零件的基础,是生产绝缘件必不可少的工艺装备。在低压断路器中,绝缘件是连接载流部件和控制执行机构的主体,是低压电器用户保证人生财产安全的关键元件,绝缘件的模具设计水平标志着绝缘件生产工艺的先进性、合理性以及生产成本的经济性,它在很大程度上反映了一个公司的生产技术水平。绝缘件的质量、生产效率以及生产成本等,与绝缘件的模具设计和制造有直接关系。对于中国低压电器行业来讲,提升模具水平的技术含量,走向高端,是未来的必然选择。

1 问题的提出

框架断路器是低压电器中最具代表性的产品,该系列产品为抽屉式结构形式,是由断路器主体和抽屉式底座两部分组成,二次回路作为框架断路器中控制线路的主要连接部件,对产品的尺寸精度及外观要求非常高。目前,国内各企业生产的二次回路接线端子产品结构精密度和外观质量方面还无法和国际上专业的接线端子生产商(如OMRON)相比,其主要差异在于产品模具的结构和制造精度方面还无法与其相提并论。为了解决二次回路这种高精密模具在结构合理性及制造精度方面的问题,宁波奇乐电气集团有限公司通过和Schneider、SIEMENS、GE等跨国企业多年合作类似高精密模具以及结合实际产品配套生产的经验,总结出一套专业生产绝缘产品的新型高精密模具结构的设计。

2 产品成型工艺分析

2.1 二次回路产品的工艺分析

(1)产品的结构尺寸分析

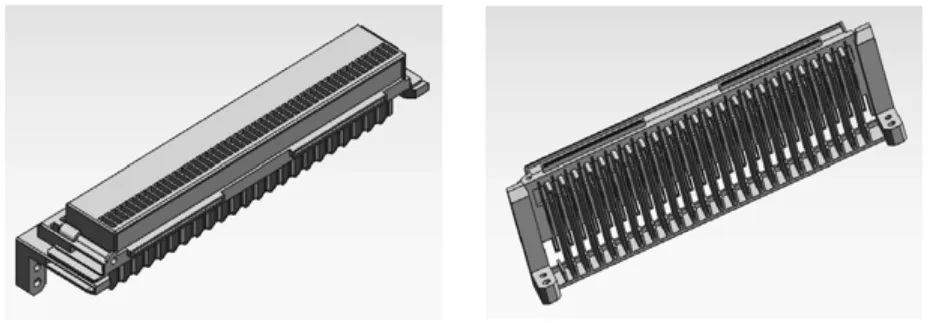

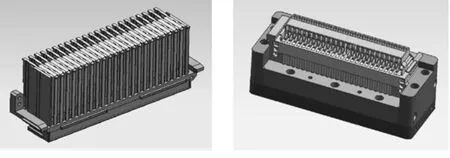

该二次回路结构如图1所示,其结构比较复杂,尺寸繁多。尺寸的大小受制于塑料的流动性和塑料熔体在流动充填过程中所受到的结构阻力等因素。

图1 二次回路三维模型

(2)产品的表面质量分析

二次回路产品为框架断路器的外观件,要求外表美观无斑点、无熔接痕,表面粗糙度可取Ra1.6。

模具型腔的表面粗糙度通常应比塑件对应部位的表面粗糙度在数值上要低1~2级。

(3)产品的脱模斜度确定

根据产品使用要求以及工艺要求,以及结合实际生产经验,该结构二次回路脱模斜度确定为:型芯45′,型腔30′。

3 型腔布局与分型面的设计

3.1 型腔数目的确定

型腔数目的确定应根据塑件的几何形状及尺寸、质量、批量大小、交货长短、注射能力、模具成本等要求来综合考虑。

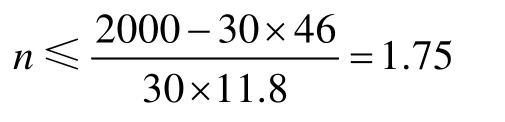

1)根据准备使用的注射机的额定锁模力F的要求来确定型腔数目n,即

式中,F为注射机额定锁模力,N;P为型腔内塑料熔体的平均压力,MPa;A1、A2分别为浇注系统和单个塑件在模具分型面上的投影面积,cm2。

则根据上述公式估算

2)根据模具产品结构,该产品需采用四面滑块抽芯,其模具结构如果按多腔模具来制作的话较为复杂,且模具制造成本较高。

按上述条件综合考虑,本模具设计采用一模一腔结构。

3.2 型腔的布局

因为该模具为一模一腔,则型腔就置于模具中间。

3.3 分型面的设计

分型面位置选择的总体原则是能保证塑件的质量、便于塑件脱模及简化模具的结构,分型面受到塑件在模具中的成型位置、浇注系统设计、塑件的结构工艺性及精度、嵌件位置形状以及推出方法、模具的制造、排气、操作工艺等多种因素的影响。

结合二次回路的实际结构及产品质量要求,确定分型面采用阶梯分型结构,这样可使填充型腔的塑料熔体料流末端在分型面上,有利于排气,同时可使型腔的深度最浅,便于脱模,更有利于产品外观质量。

本模具的分型面如图2所示。

图2 分型面示意图

4 浇注系统的设计

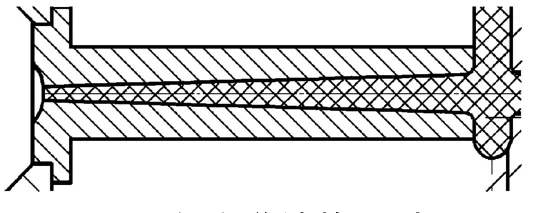

4.1 主流道设计

主流道是一端与注射机喷嘴相接触,可看作是喷嘴的通道在模具中的延续,另一端与分流道相连的一段带有锥度的流动通道。形状结构如图3所示。

图3 主流道结构尺寸图

1)主流道设计成圆锥形,其锥角可取2°~6°,流道壁表面粗糙度取Ra=0.63μm,且加工时应沿道轴向抛光。

2)主流道如端凹坑球面半径R2比注射机的、喷嘴球半径R1大1~2mm;球面凹坑深度3~5mm;主流道始端入口直径d比注射机的喷嘴孔直径大0.5~1mm。

3)主流道末端呈圆无须过渡,圆角半径r=1~3mm。

4)主流道长度L以小于60mm为佳,不过该制件形状特殊,长度较长。

主流道开设在可拆卸的主流道衬套上;其材料常用T8A,热处理淬火后硬度53~57HRC。

4.2 分流道设计

为了方便加工以及凝料脱落,分流道多数设在分型面上,分流道截面形状一般为圆形、梯形、半圆形或矩形,半圆形截面分流道加工方便,表面积小,热量散失小,阻力小,所以本模具选用半圆形截面分流道。如图4所示。

图4 分流道结构尺寸图

分流道尽可能短,且少弯折,便于注射成型过程中最经济地使用原料和注射机的能耗,减少压力损失和热量损失。所以本模具将分流道设计成两条直线型的。

分流道的截面尺寸根据产品所用材料、重量、壁厚由实际生产经验确定D=10mm。

分流道在分型面上的布置有多种不同的形式,但应遵循两方面原则:即一方面排列紧凑、缩小模具板面尺寸;另一方面流程尽量短、锁模力力求平衡。根据经验,本模具的流道布置形式如图5所示。

图5 分流道位置图

4.3 浇口的选用

(1)浇口形状的确认

浇口是流道系统和型腔之间的通道,本模具采用半圆形浇口。半圆形浇口是侧翼浇口的流线型变体。半圆形浇口能使物料更均匀地注入模腔,因此它通常用于平面度要求很高和不能有流线痕的工件。它还使产生浇口皱纹或工件翘曲的可能性减到最低限度。

(2)浇口位置的选择

模具设计时,浇口的位置及尺寸要求比较严格,初步试模后还需进一步修改浇口尺寸,无论采用何种浇口,其开设位置对塑件成型性能及质量影响很大,因此合理选择浇口的开设位置是提高质量的重要环节,同时浇口位置的不同还影响模具结构。通常胶口位置选择要考虑以下几项原则:尽量缩短流动距离;浇口应开设在塑件壁厚最大处;必须尽量减少熔接痕;应有利于型腔中气体排出;避免产生喷射和蠕动;浇口处避免弯曲和受冲击载荷;注意对外观质量的影响。

总之要使塑件具有良好的性能与外表,一定要认真考虑浇口位置的选择。对二次回路这种精度要求高,产品壁厚很薄的产品,为达到进料平衡,本设计采用了多点式的点浇进料结构,其浇口长度不超过其直径,所以脱模后通过推板将浇口自动切断,不须再修正,且浇口残痕不明显,能有效保证产品成型时的工艺要求。本模具胶口及多点点浇位置如图6所示。

图6 胶口位置及多点点浇进料位置图

4.4 排气的设计

排气槽的作用主要有两点:一是在注射熔融物料时,排除模腔内的空气;二是排除物料在加热过程中产生的各种气体。越是薄壁制品,越是远离浇口的部位,排气槽的开设就显得尤为重要。

适当地开设排气槽可以大大降低注射压力、注射时间。保压时间以及锁模压力,使塑件成型由困难变为容易,从而提高生产效率,降低生产成本和机器的能量消耗。其设计往往主要靠实践经验,通过试模与修模再加以完善,本模具利用模具镶拼式型芯之间的配合间隙及分型面自然排气。

5 模具结构件设计

模具结构件包括凹凸模的型芯、镶块、抽芯机构等。设计结构件时,应根据塑料的特性和产品的结构及使用要求,确定型腔的总体结构,选择分型面和浇口位置,确定脱模方式、排气部位等,然后根据成型零件的加工、热处理、装配等要求进行模具结构零件设计,计算结构零件的工作尺寸,对关键的结构零件进行强度和刚度校核。

5.1 凹模结构设计

根据本二次回路产品结构特征,凹模采用镶拼组合的方式来设计,其优点是:可以使型腔边缘的材料的性能低于型腔的材料,在用材方面具有一定的经济性,同时凹模的镶拼结构可以通过间隙利于排气,减少母模热变形;同时对型芯和凹模两部分分别设置冷却水路,以便分别控制型芯和凹模的温度。其结构如图7所示。

图7 镶拼式型芯凹模结构

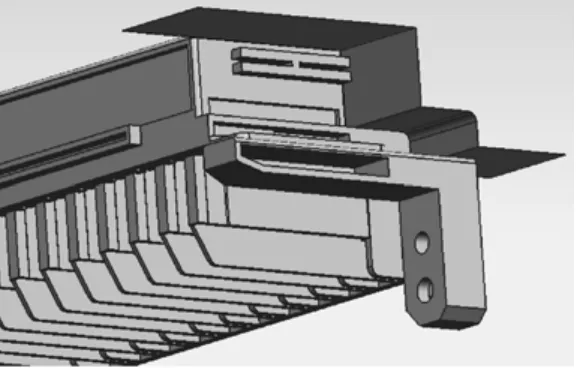

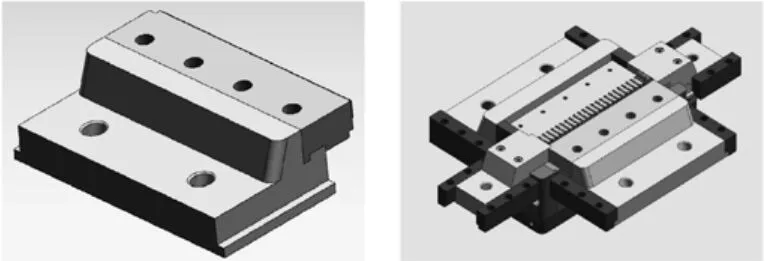

5.2 凸模结构设计

同凹模同样原理,因为二次回路中每个回路都是有许多小型芯组成的,如采用一体式型芯结构对模具的制造和维修带来很大困难,同时不利于排气,且小型芯的精度要求较高,加工困难,所以本产品凸模同样采用镶拼组合的方式来设计。其结构如图8所示。

图8 镶拼式型芯凸模结构

6 行位系统的设计

根据产品形状特点,其四面都有抽芯结构,所以模具设计时采用滑块式的行位结构。

6.1 抽芯距的计算

根据公式

式中,S1为侧成型零件成型位置点与不妨碍塑件轴向推出之极限相关点间的距离,mm,一般情况下,S1就是侧孔深度。

由于四个面的抽芯距离各不相同,设计时按最大深度抽芯距设计,所以S必须大于15mm,取S=16mm,取倾角=15°,则推块高度h=16×cot(15°)=60mm。

6.2 行位的结构形式

(1)推块的结构

因推块的高度和长度尺寸较大,按整体推块结构设计的话滑块重量太大,容易对模具整体寿命产生影响,所以本产品的模具采用了新的镶拼式结构的滑块,该结构具有重量轻、结构灵活,加工方便等特点,其结构如图9所示。

图9 镶拼式滑块结构

(2)铲鸡的结构

铲鸡与行位配合时应注意的是的配合面要求超过行位高度的2/3,并且用于铲鸡的螺丝应尽量大,图10为两种不同结构的铲鸡,尽量避免采用图10b的结构。

图10 两种不同结构的铲鸡

(3)行位弹弓长度的确定 弹弓长度应保证弹弓空间足够,防止弹弓失效。 设定行位行程为M,弹弓总长为L,设弹簧压缩40%,行位完全退出后,弹弓仍预压10%,则有

弹弓空间为0.6L,但当L过小时,为了防止弹弓失效,往往要加大弹弓长度。

7 模具精度及可靠性设计

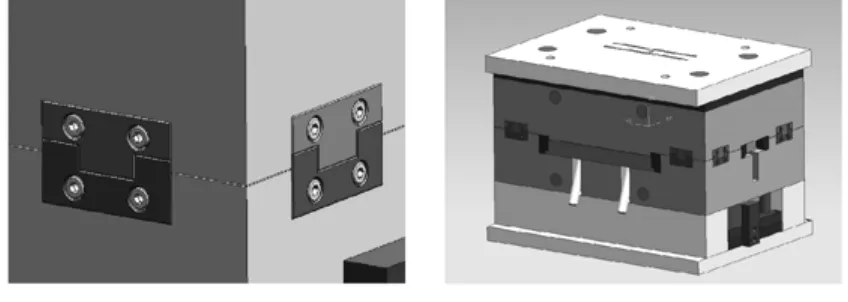

7.1 定位块的选用

要保证模具具有高精度,除必要的导向机构外还需设置高精度定位块。定位块能吸收模具温度较高时的模板热膨冷缩,应平行于热膨胀的方向设置,则可不受热膨胀的影响,确保精确的定位。本模具结构因受行位机构宽度的影响,在四周每个侧面装配两个小型高精度定位块。其结构如图11所示。

定位块选用SKD11材料,其硬度在58°~62°HRC之间。

图11 高精度定位块的设置

7.2 先复位机构设计

为了保证模具闭合时,顶出系统能回到初始位置,以便开始下一个循环,必须设置复位装置,一般模具通常情况下采用弹簧复位。当行位下有顶针、直顶等顶出机构时,为防止在合模过程中发生碰撞,损坏模具。

8 结束语

本二次回路模具结构的特点是:采用了镶拼式型芯结构,使加工精度有明显提高,同时降低了模具生产制造的难度;采用了多点点浇进料结构,能很好地解决二次回路产品体积大、产品壁薄、外观要求高等技术难题。模具设计时的难点在行位抽芯机构的设计,为避免多次开模的麻烦以及可能影响外观的情况,采用镶拼式滑块抽芯机构。该机构是通过动模的往复运动来实现抽芯、分型,其优点是简单、方便。

[1]伍先明, 王群. 塑料模具设计指导[M]. 北京: 国防工业出版社, 2006.

[2]翁其金. 塑料模塑成型技术[M]. 北京: 机械工业出版社, 2001.

[3]许发樾. 实用模具设计与制造手册[M]. 北京: 机械工业出版社, 2005.

[4]申树义. 塑料模具设计[M]. 北京: 机械工业出版社, 2005.

[5]屈华昌. 塑料成型工艺与模具设计[M]. 北京: 机械工艺出版社, 2004.

[6]孙玲. 注塑成型工艺与模具设计[M]. 北京: 清华大学出版社, 2008.