提高天车总控制稳定性的分析与研究

张 强

(山东钢铁股份有限公司莱芜分公司银山型钢宽厚板事业部)

0 引言

作为厂矿企业的起重运输机械,天车承担着原料和成品的倒运、发货以及检修吊物等吊装作业,是生产线正常运作期间不可或缺的重要设备之一。

1 现状分析

某生产线共有13台天车,主要用于日常生产、设备检修中的物料吊运,根据2013年全年天车的运行状况,对天车出现的故障次数、类型等数据进行了分析,如下图所示,从中得出:每台天车月平均故障次数为2.0次,其中由于主接触器不吸合造成的故障为1.2次,占总故障数的60%。

图 2013年某生产线天车故障次数统计

从以上数据来看,主接触器不吸合在现场的天车故障中占较大的比重,且接触器不吸合的原因较集中,经过排查及比对发现,其中存在两大主要问题。

1.1 交流接触器的日常维护不到位

接触器吸合后声响异常,由于接触器短路环损坏、磁轭与衔铁的接触面歪斜、不清洁或衔铁极面不平、E型铁心中间极面的气隙小于0.2mm、衔铁有卡滞等因素。

接触器的触头过热、烧伤、熔接。接触器主触头间的压力调节较小、接触不到位或衔铁表面脏污;三相触头调整差距大于0.5mm,动触头不能同时与静触头接触,在接触器合、断瞬间,拉弧严重;造成触头的烧伤、熔接。

接触器线圈过热。主要原因是:频繁点动等因素引起线圈过载;衔铁与磁轭接触不良、表面脏污或有卡滞处;触头间的压力大;短路环损坏;电源电压不稳定;固定衔铁的螺栓松动等。

接触器主触头的通断方式为转动式,接触器触头系统的结构为指式,触头开闭的同步性、接触压力的大小需要经常调整。这种通断结构决定了接触器较为频繁的维护周期,存在维护周期较短的特点。

1.2 天车的供电电压不稳定

天车的稳定运行也受到供电电源及馈电装置规格、材质等因素的制约,由于现场采用单电源供电,加之馈电材料导电性差、规格小,当天车远离电源进线侧时,压降增大,当天车供电电压低于额定电压的85%时,造成了接触器的触头过热、声响异常、不吸合等异常情况的发生。尤其是在季节交替、气温变化明显的一段时间内,因热胀冷缩的物理特性,馈电装置的部分区段会发生弯曲变形、上拱下挠等问题,导致受电器与馈电装置接触不良,出现缺相等故障,也是引起接触器不吸合的原因之一。

1.3 重锤限位等安全及检测装置频繁动作

上升限位调节位置高,距离终点安全限位(即重锤限位)过近,当起升高速上升动作,运行到上升限位的高度时,由于高速状态下减速过程的延长及制动延时,起升动滑轮组易越过起升限位,触及终点安全限位并引发其动作,从而导致总断路器跳闸,总接触器断开。

栏门关闭后活动间隙大,金属块偏离接近开关的感应区域,当天车大车机构运行过程中出现振动时,经常因接近开关的检测信号丢失,导致总控制的安全联锁回路断开,接触器线圈失电。

2 分析与改进

针对以上三点问题,分析问题的关键所在,并制定了相应的改进方案,逐一实施。

(1)从接触器的通电次数、额定电流、触头系统的结构以及电磁系统动作方式等技术参数着手,结合现场的作业及维护方式,对接触器进行了改型

1)确定主回路及控制回路线圈的额定电压,电压等级分别为:AC380V、AC220V。

2)确定额定电流的等级选择,主回路电流为295A,原接触器的额定电流为300A,依据接触器安装在箱柜内,由于冷却条件差,或间断运行时,电流要降低10%~20%的使用原则,将额定电流确定为400A。

3)按照天车间断运行的工作制及负载特性,在操作频率及使用类别的选择上,确定交流接触器的动作次数600次/h,使用类别为AC-3。

4)采用直动式的电磁系统动作方式及面接触式的触头结构。

综合上述几点依据,最终选取了Siemens生产的3TB系列及Schneider 生产的LC1系列的新型接触器,与原接触器比较,新型接触器有性能好、结构紧凑、技术性能显著提高的诸多优点,且多采用积木式结构,通过螺钉和快速卡装在标准导轨上的方式加以安装,便于维护。接触器不仅在噪声、振动等方面有了明显的改善,故障率也有了大幅度的降低。

(2)改善天车的供电

通过计算同一馈电装置上的天车总的最大工作电流及长距离压降,以及天车的供电系统要求。对天车的供电系统进行了优化。

将挂接在原断路器下端,与天车共用电源的其他用电设备进行了分离,提高了天车作业的安全系数。

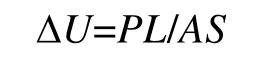

对现场同一馈电装置的压降ΔU进行计算,即

式中,线路负荷为3200kW,长度为560m,导体为铝材,导体截面为130m2,因此,代入公式得电压降约为31V。

为此,将原馈电装置由单端供电改为两端供电,消除了因电压过低引起的接触器线圈失电,提高了天车供电的稳定性。

(3)调整安全装置及限位的动作范围

在满足现场生产需要以及安装规范的前提下,降低上升限位的高度,增大起升限位与终点限位之间的距离,避免高档上升引起终点限位的误动作,不仅降低了故障率,同时,也提高了设备的安全系数。

重新制作安装栏门插销,减小栏门关闭后的活动间隙,并调整栏门接近开关与金属块间的间距,栏门关闭后,确保金属块的活动范围都在接近开关的感应范围内,消除了因天车大车及其他机构在动作过程中出现车体振动时,造成接近开关感应信号的中断以及后续引发的总接触器断开等故障。

3 效果验证

通过以上多项措施的实施与改进,并经过较长一段时间的实践,将每月的天车运行状态及故障次数与2013年天车故障的统计数据进行同期对比,2014年以来,因天车主接触器本体及电源的不稳定因素引发的故障次数降低了98%,不仅提高了现场天车的作业率,同时也改善了天车的作业状态。

4 结束语

天车总控制回路的改进与安全实施的完善,不仅提高了天车作业的安全系数,也降低了设备故障率,降低了维护成本,对企业安全生产、降本增效的精益管理工作起到推进作用。

[1]裘为章. 实用起重机电气技术[M]. 北京: 机械工业出版社, 2001.

[2]臧广州. 常用低压供配电设备选型与安装使用技术手册[Z]. 吉林: 吉林科学技术出版社, 2006.