高线立式卷芯架集卷系统的研究与应用

邵 峰 常 亮 张永晓 杨建立

(北京首钢国际工程技术有限公司 北京100043)

高线立式卷芯架集卷系统的研究与应用

邵 峰①常 亮 张永晓 杨建立

(北京首钢国际工程技术有限公司 北京100043)

对高速线材立式卷芯架集卷系统进行了较为全面的介绍。立式卷芯架集卷系统采用高度标准化特征的模块化设计,各种轮式运输模块可根据工艺要求自由组合,可以灵活布置出多种盘卷运输线路,适应不同的车间布局,满足各种生产要求。根据研究成果及实际应用的情况,对立式卷芯架集卷系统的设备布置、功能和结构进行了分析并对主要结构进行了设计计算。

高速线材 集卷 立式卷芯架集卷系统 模块化 运输模块

1 引言

集卷系统是高速线材生产中的关键精整收集设备,一般布置在精整区散卷冷却线末端,用于将散状线圈收集成均匀、整齐的盘卷,并使之挂在P&F运输线的C型钩上,以便完成后续的检查、修剪、打捆、称重及卸卷工序。集卷系统设备形式多样,目前应用较多的主要有传统的双芯棒集卷系统及新兴的立式卷芯架集卷系统。立式卷芯架集卷系统与传统双芯棒集卷系统相比工艺布置更加灵活,而且在结构型式上更能适应大卷重线材的生产,因而得到越来越多的应用。

2 立式卷芯架集卷系统的组成及布置

2.1 设备组成及基本工艺流程

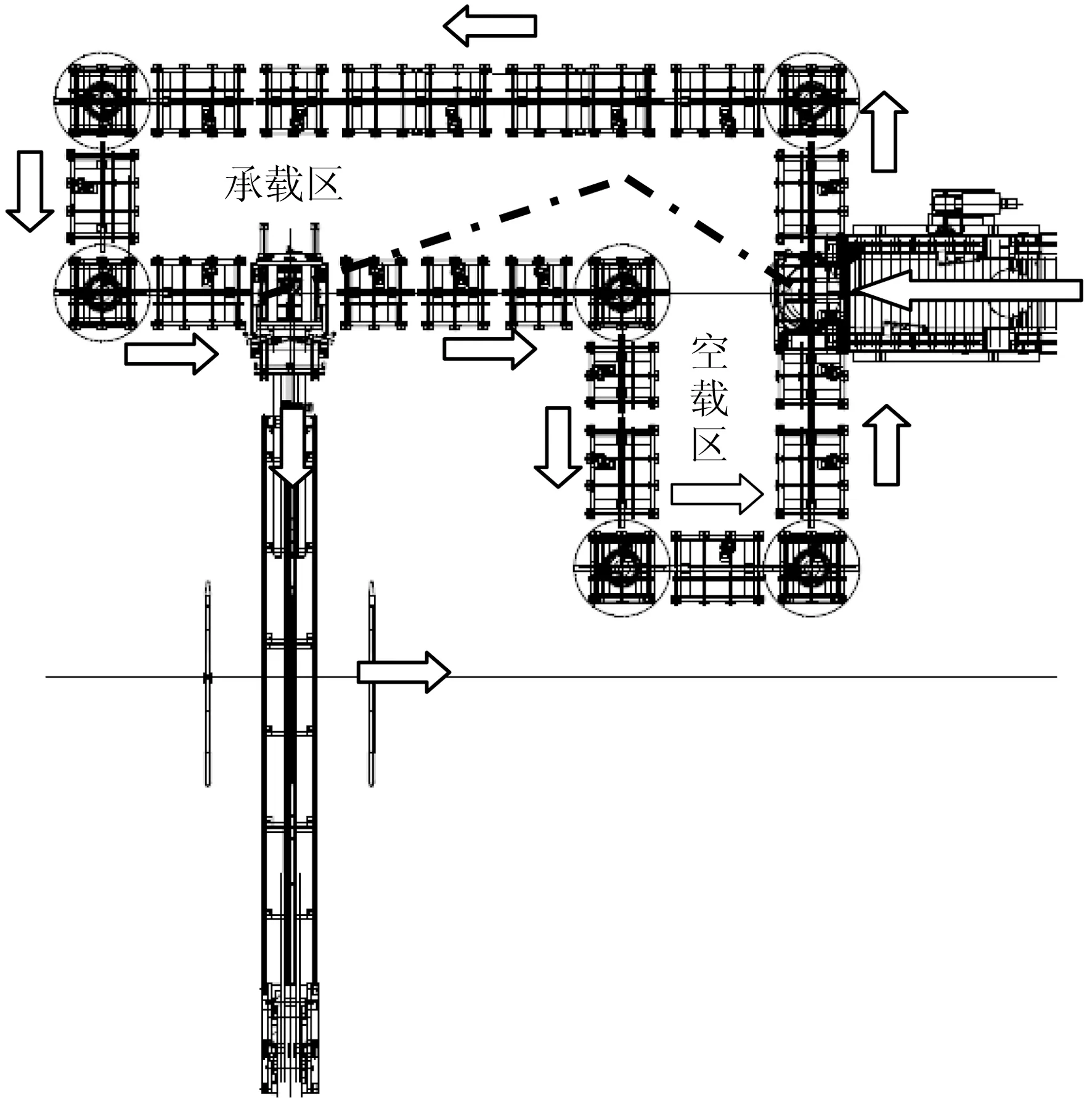

如图1所示,立式卷芯架集卷系统主要由集卷站(集卷筒+线卷托板装置)、升降机、立式卷芯架、回转模块、轮式运输模块、翻转站、运卷小车等组成。

该系统与传统双芯棒集卷系统的主要区别是采用若干个在轮式运输模块上循环运行的立式卷芯架取代了双臂芯棒,线卷是收集在若干个立式卷芯架上,当一卷线材收集完成后,集卷筒分离指闭合将浮动鼻锥托起,轮式运输模块将卷芯架运离集卷站,下一个卷芯架运行到集卷站继续收集盘卷。轮式运输模块将带有盘卷的立式卷芯架运送到翻转站处将其从竖直位置翻转至水平位置,运卷小车将线卷从卷芯架上卸下挂在P&F线钩子上,空的卷芯架再翻回竖直位置,继续在轮式运输模块上循环运行回到集卷站处等待接卷。[1]

从集卷站至翻转站之间的两个半周运输线路按功能可划分为两个区,分别称为承载区及空载区。线圈从集卷站收集成卷后,在立式卷芯架上被轮式运输模块按照设定的方向运输至翻转站,在此过程中因卷芯架上一直承载线卷,故此时卷芯架走过的运输线路称为承载区。当线卷在翻转站处完成翻转及挂钩工序后,空载的卷芯架从翻转站处沿着另外一个半周线路被标准轮式运输模块运回至集卷站处等待下一个收集周期,在这个过程中,因卷芯架一直处于空载状态,故此运输线路称为空载区。

图1 立式卷芯架式集卷系统典型布置图

1-集卷站集卷筒; 2-集卷站线卷托板装置; 3-升降机; 4-立式卷芯架; 5-回转模块; 6-轮式运输模块; 7-翻转站; 8-运卷小车

2.2 工艺布置特点

立式卷芯架集卷系统采用高度标准化特征的模块化设计,各种规格的轮式运输模块可根据工艺要求自由组合,因而可适应不同的车间布局,满足各种生产要求。在进行集卷系统方案设计时,因使用运输模块的数量及布置方式的不同,可以灵活布置出多种盘卷运输线路,在此仅列举出几种典型的方案。

2.2.1 基本小循环布置

如图1所示,这是立式卷芯架集卷系统最典型的布置型式,可称之为“基本小循环”布置。采用几乎最短的环线运输长度实现从集卷到盘卷挂钩的过程,在厂房布局紧张的情况下可选用这种布置方式。

2.2.2 扩展型单循环布置

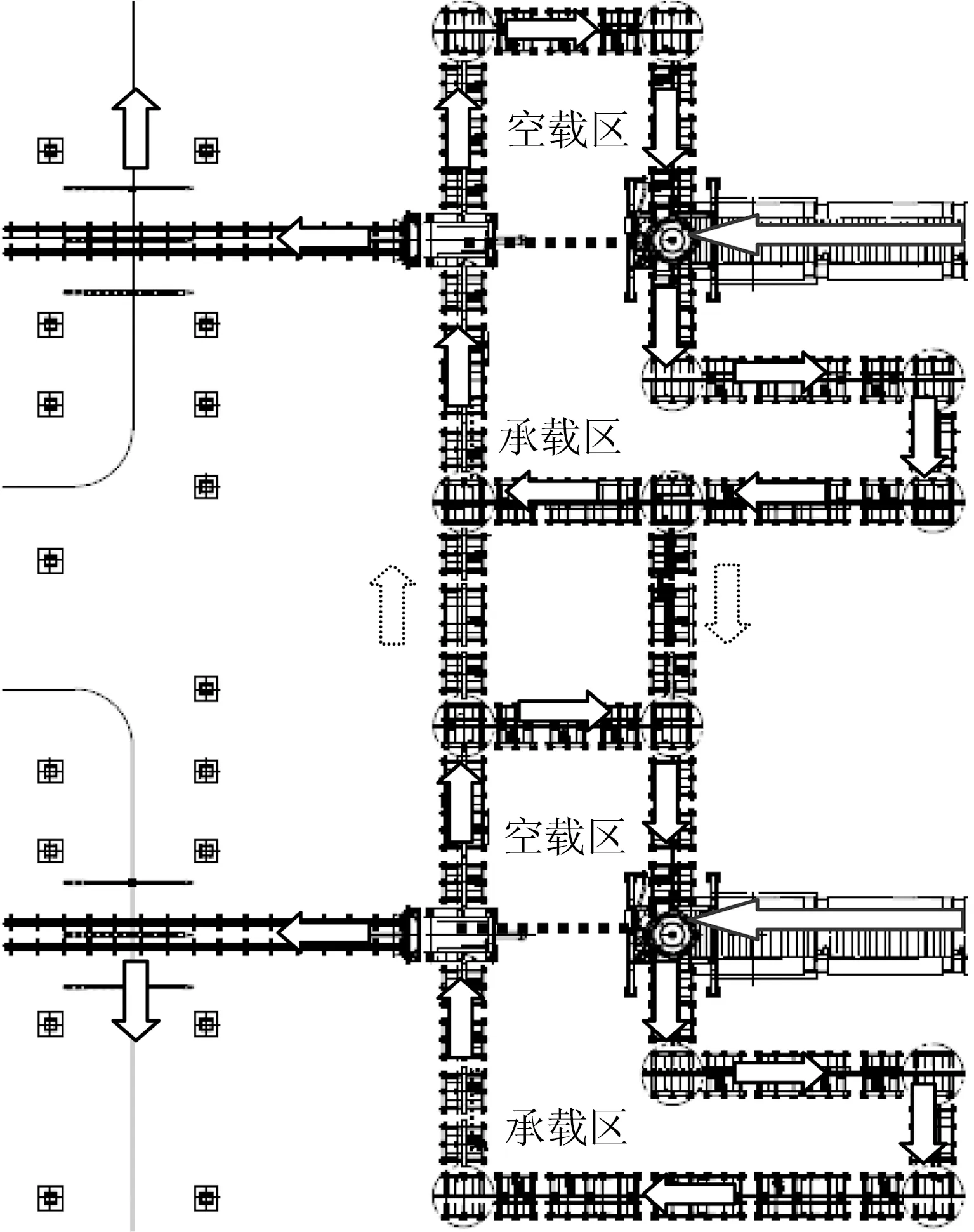

在精整区有一定可占用空间的厂房内,可在基本小循环的基础上进行适当的扩展,如图2所示,通过对轮式运输模块和回转模块的增加及巧妙布置适当增加承载区运输线路长度,可增加盘卷在立式卷芯架集卷系统内的运输及冷却时间,高温盘卷在立式稳定状态下停留的时间越长越有利于最终卷形的形成,因而这种布置有利于提高卷形质量。另外,由于盘卷在卷芯架上通过轮式运输模块运输时已进行了一定时间的自然冷却,因而可根据计算的冷却时间适当减少P&F运输线的长度。

在设计精整区布置方案时,受厂房布局限制,有时需要调整P&F线运行线路的方向,如图3所示,P&F线运行线路与散冷线平行布置,这时可通过对各模块位置的简单调整使翻转站的方向适应如图4所示,当车间内同时布置两条或多条生产线时,可将各生产线的立式卷芯架集卷系统用运输模块连通起来。正常生产时各线的立式卷芯架集卷系统独立运行,当其中一条生产线因P&F线系统或打捆机出现故障不能继续收集盘卷时,该线收集的盘卷就可通过连通的运输模块输送至另一条生产线的集卷系统,在另一条线的P&F线系统及打捆机完成打捆收集过程。这样布置的好处是通过适当控制各生产线的轧制节奏,可以在不停产的情况下完成对故障设备的维修,保证了产量。

图2 扩展型单循环布置(一)

图3 扩展型单循环布置(二)

P&F线的布置。

2.2.3 多线联通/交叉布置

图4 多线联通/交叉布置

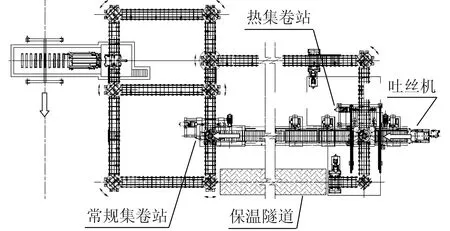

2.2.4 具备在线热处理功能的立式卷芯架集卷系统布置[2]

立式卷芯架集卷系统的模块化设计使该系统的可扩展性增强,通过耐高温的设备结构设计,可实现与在线(或离线)热处理设备的良好衔接。如图5所示,通过在吐丝机后设置热集卷站可实现高线产品的高温状态收集,即热集卷。使高温状态的线卷通过卷芯架运输进入与常规集卷系统(即散冷线末端的集卷系统)相衔接的保温隧道(具有加热功能),进行可控时间的保温或加热,从而实现线材产品的在线热处理。采用这种在线热处理方式,最大限度的利用了线材轧制余热,相对离线热处理而言,这种方式可实现连续生产,不影响生产节奏,占地面积也相对较小。

图5 具备在线热处理功能的立式卷芯架集卷系统布置图

采用这种布置方式,可根据钢种采用不同的冷却工艺路线:

1)路线一:在常规集卷站进行收集后的盘卷由立式卷芯架集卷系统送到翻转站处翻转,将盘卷挂到P&F线的C型钩上,空的卷芯架继续运行回到常规集卷站。

2)路线二:需要利用轧后余热进行人工时效处理的钢种,在常规集卷站集卷后,将盘卷送入保温隧道进行保温缓冷,消除产品轧后的残余应力,防止低温脆断,达到软化退火的效果。利用轧后余热进行人工时效,可缩短消除应力时间。缓冷后的盘卷在立式卷芯架集卷系统的翻转站处翻转,将盘卷挂到P&F线的C型钩上,空的卷芯架继续运行回到常规集卷站。

3)路线三:需要在特定温度下进行等温相变处理的钢种,由吐丝机后的热集卷站进行收集后进入保温隧道,在保温隧道内进行等温相变,达到球化退火效果,保证产品的力学性能。缓冷后的盘卷在立式卷芯架集卷系统的翻转站处翻转,将盘卷挂到P&F线的C型钩上,空的卷芯架继续运行回到热集卷站。

3 立式卷芯架集卷系统主要参数及设备结构特点

只对常规集卷系统有关设备结构进行分析和介绍,有关热集卷站及保温隧道设备在此不做详细阐述。

3.1 设备主要技术参数(见表1)

3.2 主要设备结构(见图6)

3.2.1 集卷筒

集卷筒为筒状钢结构件,筒内设有浮动鼻锥,以便线圈顺利落在芯棒上。下集卷筒设有一套气缸驱动的蹼式分离指机构,支撑鼻锥收集线卷。上集卷筒中部设有铲式叶片布圈器,在线圈下落过程中,对小规格产品进行布圈。按产品规格设定不同的旋转速度,使各线圈以鼻锥为中心错落叠加,降低最终的盘卷高度。布圈器的叶片装在一个大直径回转支撑轴承上,该轴承通过齿轮减速机由电机驱动。采用耐高温的多光束光电扫描元件检测集卷筒内的盘卷收集高度[1]。

表1 立式卷芯架集卷系统设备主要参数

图6 立式卷芯架集卷系统结构示意图

3.2.2 线卷托板装置

托板装置环绕在立式卷芯架周围,按照收集节奏随线圈下落,以防止乱卷。托板共四块,由液压缸驱动,可独立开合。每两块托板安装在一个升降小车上,变频电机驱动链轮链条带动小车升降。升降小车由带滚动轴承的V型导向轮引导,沿装有可更换导轨的立柱运动。

3.2.3 升降机

采用剪式举升框架,框架上安装有3轴对中轮式运输模块。举升过程中,轮式运输模块中心位置保持不变,使卷芯架与鼻锥平稳对接;升降机用的3轴对中轮式运输模块与翻转站用的3轴对中轮式运输模块可整体互换。升降机上设有气缸(或液压缸)驱动的卷芯架夹紧装置。

3.2.4 立式卷芯架

上部设计锥形结构与集卷筒鼻锥连接,自动定心;下部框架安装有可拆卸的耐磨轨条,磨损后便于更换;采用双排4导轮结构,便于拆装,确保卷芯架在轮式运输模块上运行时保持中心位置不跑偏;下部框架上预留电子感应标签的安装位置,根据车间控制水平要求,可采用射频识别技术(RFID)实现物料跟踪。卷芯架高度可按照不同卷长进行设计,尤其适应大卷重线材的生产。

3.2.5 回转模块

变频减速电机通过小齿轮驱动带外齿圈的回转支撑,实现回转台旋转。回转台上装有3轴轮式运输模块。采用绝对值编码器控制旋转速度及角度,保证回转平稳;采用接近开关控制极限位置,确保回转位置准确;采用机械限位保护装置,确保回转不过位;回转机构采用带外齿圈的回转支撑轴承,结构简单,易于维护。

3.2.6 轮式运输模块

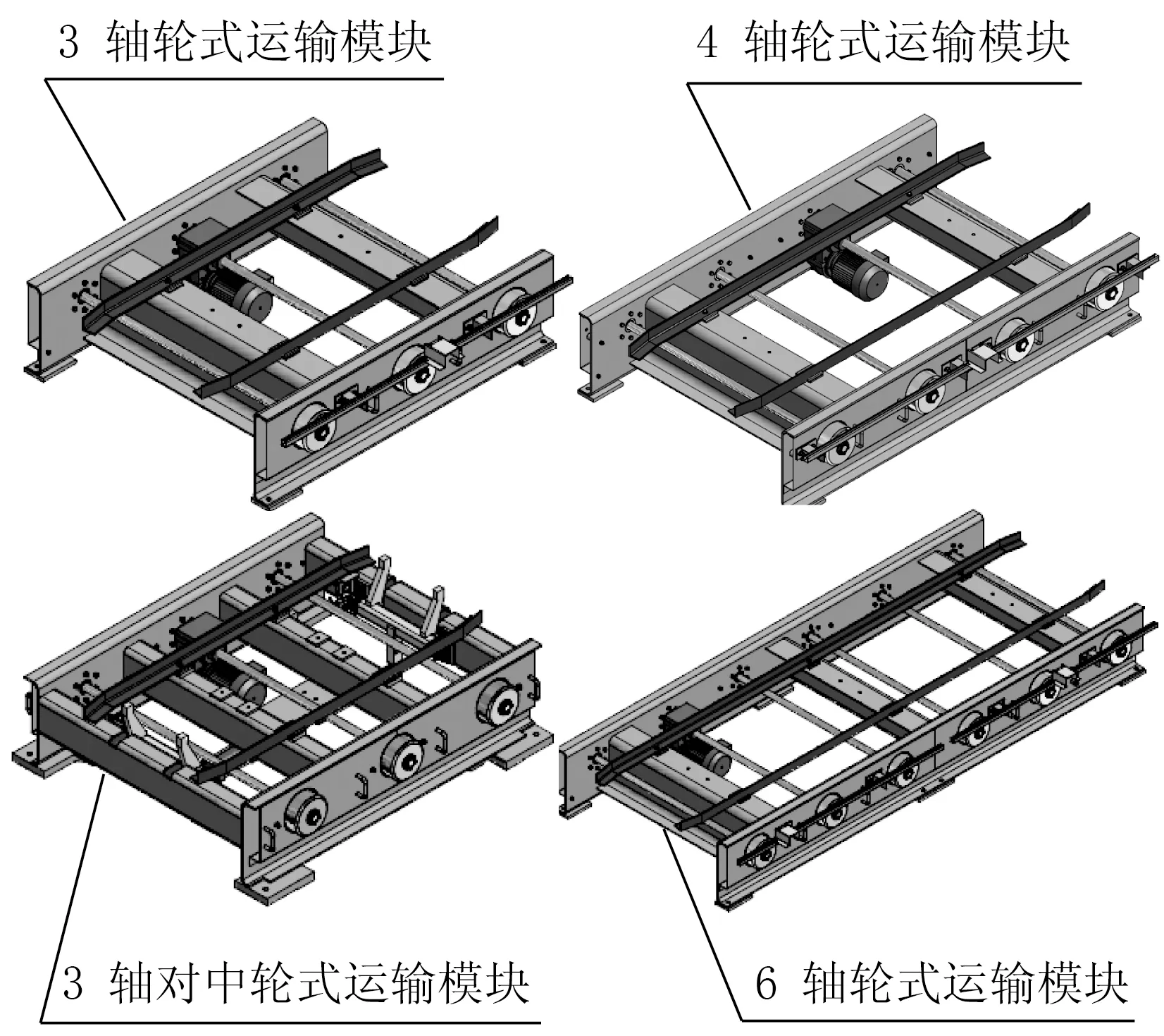

1)设备规格

如图7所示,轮式运输模块常用的有3轴轮式运输模块、3轴对中轮式运输模块、4轴轮式运输模块、6轴轮式运输模块;

图7 轮式运输模块

2)结构特点

模块由辊架、传动轴、滚轮及减速电机等组成。按规格不同,每个模块配3至6根传动轴,每根传动轴的两端通过胀套各连接一个滚轮,滚轮上设计有同步皮带轮。如图8所示,滚轮安装在与传动轴同轴但无连接的轴承座上,每个滚轮内装有两列深沟球轴承。轴承座安装在轮架上,模块负载时滚轮承受的径向力直接由轴承传递至轴承座,传动轴只传递扭矩,不承受弯矩;一般选择在中间部位的传动轴上安装变频减速电机,作为主传动轴。主传动轴上的滚轮通过同步皮带与同侧其他滚轮连接,实现同一模块上各组滚轮的同步传动。

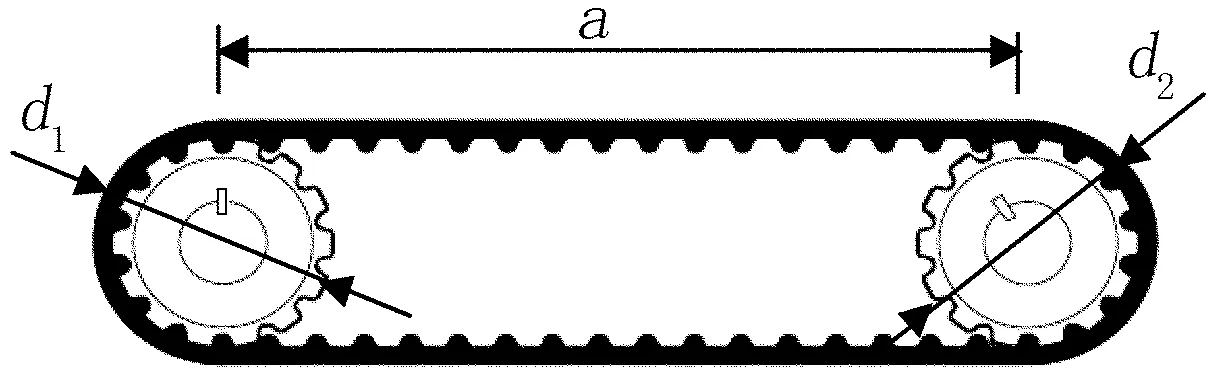

3)同步皮带传动特点

同步带齿有梯形齿和弧齿两类。此处选择的是弧齿同步带,其主要特点是:弧齿同步带除了齿形为曲线形外,其结构与梯形齿同步带基本相同,带的节距相当,其齿高、齿根厚和齿根圆角半径等均比梯形齿大。带齿受载后,应力分布状态较好,平缓了齿根的应力集中,提高了齿的承载能力。故弧齿同步带比梯形齿同步带传递功率大,且能防止啮合过程中齿的干涉。

图8 轮式运输模块传动示意图

3.2.7 翻转站

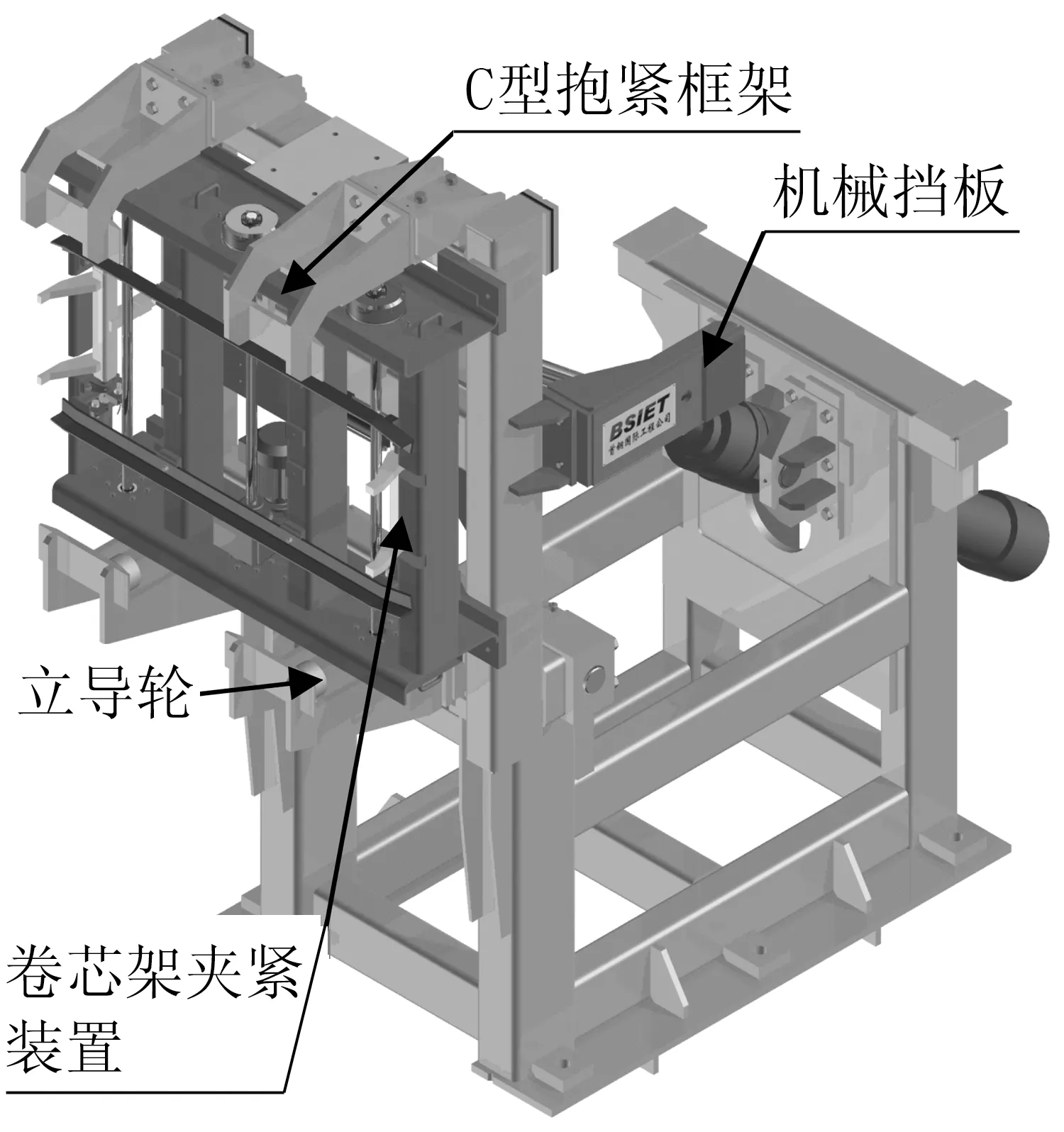

液压缸驱动翻转,采用电液比例阀控制翻转速度,翻转过程平稳顺畅,可防止线圈在翻转过程中从卷芯架上甩出;上部设有结构简单的C型抱紧框架,用于翻转过程中抱住卷芯架,见图9。

上部设有立导轮,便于卷芯架移入和对中;翻转站用的3轴对中轮式运输模块可与升降机用的3轴对中轮式运输模块整体互换,并设有卷芯架夹紧装置;翻转框架上设有机械挡板,防止翻转后卷芯架进入造成事故。

3.2.8 运卷小车

采用变频电机,通过小齿轮与齿条啮合实现小车行走,传动平稳;盘卷框前端设有挡板,后部设移动压板装置用于卸卷过程中防止盘卷倾斜,可适应不同高度的盘卷;移动压板装置的位置由一个绝对值编码器跟踪,用于计算盘卷长度,以确定小车的停靠位置,确保盘卷被放在C型钩的中心线位置。

图9 翻转站

4 部分设计计算

4.1 集卷站及翻转站设备动作周期

4.1.1 集卷收集周期

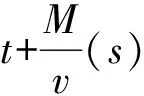

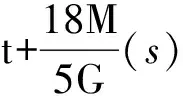

集卷站收集周期T可按下式计算:

(1)

式中 T—集卷站收集周期,单位s; t—轧制间歇时间,单位s; M—单个盘卷重量,单位kg; v—集卷筒内盘卷重量堆叠速率,kg/s。

式(1)中,集卷筒内盘卷堆叠速率v可按下式计算:

(2)

式中 G—生产线最大机时产量,单位:t/h。

综合式(1)和式(2)可得集卷站收集周期T为:

(3)

4.1.2 翻转站周期

翻转站处从一个承载卷芯架进入开始计算,该卷芯架完成翻转、运卷小车接卷、盘卷挂钩、卷芯架回翻、空载卷芯架驶离翻转站这一连串动作,直至下一个承载卷芯架即将进入翻转站为止,这段时间称为翻转站周期T′(单位s),为保证盘卷及时挂钩,则有:

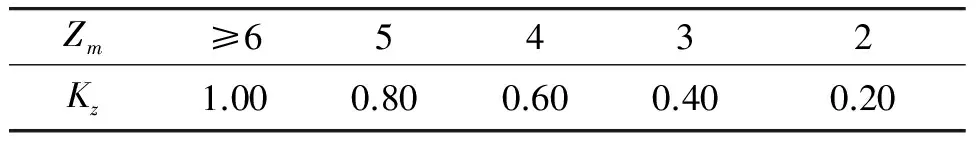

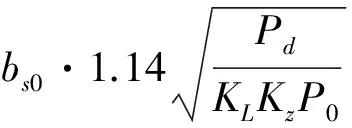

T′ (4) 集卷收集及翻转站各设备动作时序应按照以上计算的总周期进行排定,时序图略。 4.2 轮式运输模块同步皮带传动计算[3][4] 按照设备运行的工况条件,计算或确定如下内容作为同步带传动计算的已知条件: 1)同步带传递的功率P; 2)小带轮、大带轮节径及转速,本传动方案中大、小带轮节径相同即为d1=d2=d’(从结构因素考虑,初选直径),速比为1,故转速相等,即为n1=n2=n; 3)传动用途、载荷性质、原动机种类以及工作制度,本方案中传动用途为输送机、原动机为交流电机、每天连续使用16~24小时; 4)两带轮中心距,按照在滚轮上运行的卷芯架底盘的尺寸,考虑运行的稳定性,应保证任何时刻底盘纵向应与至少2个滚轮接触,按此原则初选中心距a’,中心距为不可调型; 5)带型选择圆弧齿同步带; 6)本方案带传动示意图如图10。 (1)求设计功率Pd Pd=KAP (5) 式中 KA—工况系数,见表工况系数KA(化工第五版机械设计手册,表13-1-68); P—传动功率,kW。 图10 同步带传动方案示意图 (2)确定带的型号和节距Pb 由设计功率Pd和带轮转速n,查圆弧齿同步带选型图,即可确定同步带的型号和节距Pb。 (3)确定带轮齿数z、节径d及啮合齿数Zm 根据初选带轮节径d’,查表“圆弧齿带轮直径”(化工第五版机械设计手册,表13-1-62),可查得对应节距Pb的带轮的齿数Z及节径d。另外,如图10,可知带轮啮合齿数:Zm=Z/2 (6) (4)确定同步带的节线长度Lp 同步带节线长度Lp为: Lp=2a′+π(d1+d2)/2=2a′+πd (7) 查表“圆弧齿带的节线长度”(化工第五版机械设计手册,表13-1-58)或有关厂家同步带样本,选择最接近计算值的标准节线长即可确定实际同步带节线长度Lp。 (5)计算同步带的齿数Zb Zb=Lp/Pb (8) (6)计算传动中心距a 按公式(7),将准确的同步带节线长度Lp、带轮节径d代入,可得传动中心距a的准确值: a=(Lp-πd)/2 (9) 表2 圆弧齿带基准宽度 表3 小带轮啮合齿数系数 (7)确定同步带设计功率为Pd时所需带宽bs (10) 式中 bs0—选定型号的基准宽度,按表2选取; Kz—小带轮啮合齿数系数,按表3选取; KL—圆弧齿带长系数,查表选取(化工第五版机械设计手册,表13-1-78); P0—基准额定功率,圆弧齿带查表“圆弧齿带的基准额定功率”(化工第五版机械设计手册,表13-1-75)选取。 (8)同步带验算(略)。 集卷系统是高线精整收集的重要设备,与传统集卷设备相比,新兴的立式卷芯架集卷系统设备结构简单,易于维护,而且采用模块化设计理念,可根据工艺要求对各模块进行灵活布置,使立式卷芯架集卷系统除能完成传统集卷设备的盘卷收集功能外,还能实现一些特殊的工艺功能,而且结构上更适应大卷重线材的生产,应用前景广阔。 [1]邵峰等.高速线材集卷站设备浅析.冶金设备,2013年特刊(2),总第208期:99-101. [2]杨建立等.发明专利:在线热处理线材收集运输系统.专利号:ZL 2008 1 0115276.9. [3]成大先等.机械设计手册(第五版第3卷).北京:化学工业出版社,2007.11,13-3~13-98. [4]吕刚磊等 同步带传动的设计计算及应用 教育科学博览,2012(12).116~119. ·节能环保技术推广· 冶炼铜渣的资源化利用成套技术 1 技术简介 该技术针对火法冶炼水淬铜渣采用“磨浮选工艺+回转窑焙烧工艺+磁选工艺+加气砖制造工艺”来高效处理和综合利用铜渣,回收有用的铜、铅、锌、铁元素,并将尾渣制作加气砖,实现全部铜渣的综合利用。 2 典型业绩 该技术方案正在应用工程云南钰和工贸有限公司铜冶炼工业废渣处理与综合利用项目。项目将实现年处理铜冶炼水淬渣100万t,回收铜精矿2万t,铁精粉41万t,含锌铅粉尘4万t,加气混凝土60万m3,蒸压砖1.2亿块。项目投资内部收益率超过40%。 烧结烟气氨法及镁法脱硫技术 1 技术简介 开发了系统流程短,设备简单,投资低,脱硫效率高,运行稳定的湿法脱硫技术。以液氨(氨水或废氨水)为脱硫剂,对烟气进行喷淋洗涤,脱除烟气中的SO2,副产硫铵化肥,分单塔工艺和双塔工艺。负压多效蒸发结晶技术,蒸汽能耗和设备投资显著降低;逆流多功能玻璃钢脱硫塔,设备更紧凑,脱硫塔高度进一步降低,防腐性能好;脱硫后烟气直接通过塔顶烟囱排放的塔顶排烟技术,节约场地及设备投资;系统流程采用循环密闭系统,并配有防止氨泄露等安全措施。 2 技术指标 脱硫率≥95%。以玉溪工程为例,项目处理烟气量720000Nm3/h,设计SO2初始浓度为1500mg/Nm3,折算成每吨烧结矿的投资成本为12.1元。运行后,SO2排放浓度≤100mg/Nm3;粉尘排放浓度≤50mg/Nm3,副产品硫铵总氮量>20.5%、水分<0.5%、游离酸<0.1%,达到国家农用化肥一级品标准。运行成本折算到吨烧结矿为4.5元。 技术提供单位及联系方式 单位名称:北京中冶设备研究设计总院有限公司 联系人:张富信 电话:010-64458539,13911569262 网 址:http://www.mcce.com.cn Research and Application of Vertical Pallet System of High Speed Wire Rod Mill Shao Feng Chang Liang Zhang Yongxiao Yang Jianli (Beijing Shougang International Engineering Technology Co., Ltd., Beijing 100043) The vertical pallet system of high speed wire rod mill is fully described in this paper. The standard conveyor modules are modularized so that module can be assembled into different layouts according to the process requirement. The vertical pallet system is designed to match the space condition of various plants. This paper analyzes the layout, function, equipment structure and also introduces the method for calculation according to the research and application of vertical pallet system. High speed wire rod Coil reforming Vertical pallet system Modularized Conveyor module 邵峰,男,1980年出生,毕业于北京科技大学机械工程及自动化专业,本科,工程师,主要从事轧钢机械的设计工作 TG333.71 A 10.3969/j.issn.1001-1269.2015.02.008 2014-07-22)

5 结束语