基于ANSYS Workbench的后装式压缩垃圾车厢有限元分析

张宏杰,周明春

(1.苏州健雄职业技术学院 机电工程系,江苏 太仓 215411;2.江苏悦达专用车有限公司,江苏 盐城 224007)

基于ANSYS Workbench的后装式压缩垃圾车厢有限元分析

张宏杰1,周明春2

(1.苏州健雄职业技术学院 机电工程系,江苏 太仓 215411;2.江苏悦达专用车有限公司,江苏 盐城 224007)

后装式压缩垃圾车厢是由钢板焊接而成的空间结构,由于垃圾力学性质的不确定性以及结构本身、载荷工况的复杂性,对车厢进行有限元分析存在较大难度。通过强大的有限元分析软件ANSYS Workbench对该结构进行有限元分析计算,获得车厢在实际工况载荷下的变形、应力分布情况,为后装式压缩垃圾车结构的改进与优化提供重要依据。

后装式压缩垃圾车厢;有限元分析;ANSYS Workbench;垃圾载荷

后装式压缩垃圾车由于装卸方便、容量大、密封好、自动化程度高,获到了广泛的应用[1-2]。后装式压缩垃圾车的结构由汽车底盘、车厢、填料器等组成。其中,车厢分为箱体和推板,箱体包括顶板、底板和侧板。后装式垃圾车厢三维总装如图1所示。

垃圾是一种力学性质很不确定的混合物质,目前陈树勋等[3]研究了垃圾载荷的作用机理,建立了垃圾形状的曲面函数,采用应力测试与变参数法,给出了自重、惯性、压缩、挤入、推出及其组合工况下压缩垃圾对车厢与填料器作用载荷的数学函数。本文对垃圾力学性质与各种基本工况下压缩垃圾载荷分布进行变参数基本假设,根据这些假设给出各种实际综合工况压缩垃圾载荷的数学表达,将其施加于车厢进行详尽的结构有限元分析,获得了该结构在以上工况下的变形与应力分布,为压缩垃圾车厢的优化设计提供了必要条件[4-5]。

图1 垃圾车厢和填料器三维模型Fig.1 3D model of the garbage carriage

1 工况条件

由于垃圾力学性质的不确定性和垃圾车厢结构本身与垃圾载荷工况的复杂性,利用有限元精准模拟实际工况有较大难度。垃圾车共有4种满负荷工况,包括:满载静态与平稳行驶工况,满载挤入工况(装载),满载推出工况(卸载)和满载颠簸行驶工况(运输),其中,工况最恶劣的是满载颠簸行驶与刹车情况,其次是满载挤入,再次是满载推出,最后是满载静止与平稳行驶。由于专用车在满载颠簸行驶与刹车时,其工况载荷难以测量和计算,本次分析选取第二种工况作为有限元分析工况。

作用力的简化:将垃圾的自重产生的压力加载在厢体底板上;将推出板及其油缸产生的推力加载到导轨的作用面上;将满载背压时(压力19.6MPa),推出板油缸产生的力作用在导轨上;将填料器及其上下刮板、相关油缸产生的重力简化成对后框架的压力;将满载时,上刮板带动下刮板对垃圾产生的力假设成同时将这些力平均分配到厢体侧板及底板上(有效作用面积)。

2 车厢有限元模型的建立

在建立模型过程中,为造型、分析方便,将零件进行简化,并把各接缝处(如后框架与厢体、前板与厢体)处理成完全吻合,并假定各焊接处(包括分段焊)完全融合在一起,忽略焊接变形的影响,所有这些处理的结果是软件模拟的零件刚度比实物大,在后期分析结果时应考虑这些因素。

为提高分析效率、改善网格划分质量,需要简化或去除模型中对分析结果影响较小的零部件或细节特征。采用Siemens NX 8.5,通过提升体、同步建模等操作去除CAD模型中的小孔、倒角及圆角等细小特性,完成简化车厢三维装配模型的建立,最后运用NX与ANSYS的接口直接将其导入ANSYS Workbench(以下简称AWB)的DM模块中,运用AWB的取中面(Mid-Surface)操作,将体单元转换为面单元[6-7]。

垃圾车车厢零部件主要采用Q235-A和Q390材料,由于其材料相关参数很相近,为方便分析,这里取车厢材料密度为7 850 kg/m3,弹性模量为2.06×105MPa,泊松比为0.3。车厢尽量采用多体部件体(From New Part),实现零件间的节点共享。对于分散零件间的结合面采用绑定接触,而未能直接生成结合面的零件采用手动方式实现接触。

垃圾车厢体由一个个薄板组成,因此采用四边形壳体单元对厢体进行分析。根据模型大小将网格尺寸设置40.0 mm,网格高级大小功能选取Curvature,划分完成后节点为70 965,单元为66 924。有限元网格模型如图2所示。

图2 车厢有限元模型Fig.2 FEM of the garbage carriage

对于有限元模型的网格划分质量,AWB常通过网格检查(Mesh Metric)中的单元质量检验(Element Quality)来衡量。Element Quality是基于给定单元的体积与边长的比值计算模型的单元质量因子,范围0~1,0为最差,1为最好。单元质量检验如图3所示,由图3可知四边形单元远远多于三角形单元,且单元质量因子平均值为0.83 127,接近1,网格划分质量很好[8]。

图3 单元质量检验Fig.3 Element quality inspection

3 车厢有限元分析

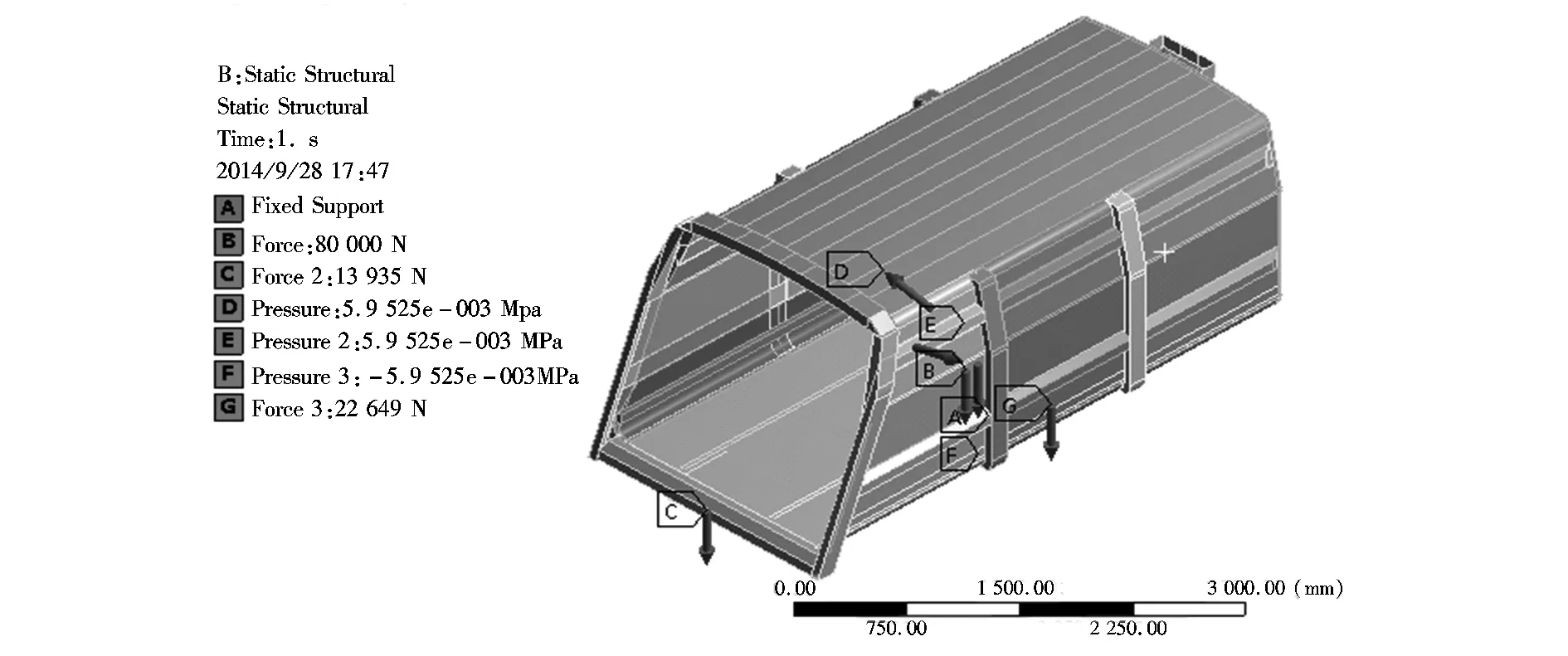

3.1 载荷与约束

3.1.1 装载垃圾重量及其产生的压力[9]

根据同类型、同尺寸垃圾车厢所装载垃圾重量,这里取垃圾重量为8 t,假设垃圾平均作用在地板上,则底板所受力约为80 000 N。

3.1.2 推出板及其油缸作用在导轨上[10]

(1)自重产生的作用力

推出板总质量为224 kg、推出板油缸质量76 kg,则总质量为224+76=300 kg,排出板重力作用在车厢内导轨上,则每个导轨面受到的压力约为3 000÷2 =1 500 N。

(2)因背压产生的作用力

排出板油缸背压压力为19.6 MPa,作用面积为π(602-522)=2 813 .4 mm2,则排出板油缸推力为F=(19.6×106)×(2 813.4×10-6) =55 142.6 N。

所以综合两种情况,导轨单个作用面积总作用力为1 500+21 148.4=22 648.4 N。

3.1.3 后框架受力

填料器与油缸合计质量为1 393.5 kg,则作用在后框架上的重力约为13 935 N。

3.1.4 垃圾作用在侧板和底板上的压力

刮板对垃圾产生压力,压力通过垃圾传递到厢体侧板与底板上。单根上刮板提升油缸产生的压强为1 764 N /cm2,油缸的作用面积为38.48 cm2,则单根上刮板提升油缸提升力为1 764 N/cm2×38.48 cm2=67 874.8 N ,两根油缸力为67 874.8×2=135 749.6 N。

上刮板油缸轴线与水平面所成夹角42.7°,下刮板压垃圾受力面积1 m2,厢体可作用最大表面积为15.76 m2。

则提升力水平分量为135 749.6 N×cos42.7°=99 764 N,总作用面积为1+15.76=16.76 m2。

所以对侧板与底板造成的压强为99 764÷16.76=5 952.5 Pa。

对厢体底部进行固定约束,加载与约束如图4所示。

图4 车厢载荷与约束Fig.4 Load and constraint of the garbage carriage

3.2 有限元分析结果与讨论

车厢变形云图如图5。由图5可以发现底板与侧板发生较大尺寸位移,且位移部位云图呈椭圆形。虽然整个厢体大部分呈现蓝白色,即变形量小于5.8 mm,但局部变形较大,尤其是侧板部分,若长时期使用,会导致车厢发生永久大变形。

车厢应力云图见图6。图6中深色表示应力小于120 MPa部分,浅色表示大于235 MPa部分。可以看出整个厢体应力不超过235 MPa,局部高于235 MPa(材料许用应力[σ]=235 MPa),最大应力发生在底板与其支撑板接缝处,若长期使用会从接缝处产生撕裂现象。另外底板部分是大应力集中分布区域,这是因为底板承载较大(压强与重力)所致。

图5 车厢变形云图Fig.5 Nephogram of the garbage carriage deformation

图6 车厢应力云图Fig.6 Nephogram of the garbage carriage stress

另外,从整个应力云图中也可以看出,厢体整体显蓝色,较均匀,而且绝大部分应力值在179 MPa以内,整体结构符合要求,但底板厚度有待增加,接缝处连接质量有待增强。

4 结论

对实际工况下压缩垃圾载荷分布进行基本假设,将其施加于车厢进行详尽的结构有限元分析,获得了车厢在以上工况下的变形与应力分布,为压缩垃圾车厢的优化设计提供了必要条件。结果表明,厢体底板与侧板有可能由于长期使用过早发生永久变形。因此适当增加底板与侧板的厚度,同时保证薄板接缝处的连接质量非常重要。

[1] 丁继斌.后装压缩式垃圾车机构优化设计[J].机械制造与研究,2003(6):10-13.

[2] CHEN S X, Shanghui Y E. A guide-weight criterion method for the optimal design of antenna structures[J].Engineering Optimization, 1986,10(3):199-216.

[3] 陈树勋,应鸿烈.压缩垃圾车结构载荷的函数表达[J].装备制造技术,2006(4):61-63.

[4] Mahdavinejad R. Finite element analysis of machine and workpiece instability in turning[J].International Journal of Machine Tools and Manufacture, 2005,45(7):753-760.

[5] 李初晔,王海涛,冯长征.高速数控龙门铣床有限元分析[J].制造技术与机床,2013(2):75-79.

[6] 喻永巽.ANSYS Workbench的应用现状及分析[J].机电工程技术,2014,43(9):138-140.

[7] SCOTT D R, PETER M W, CHRISTOPHER J B. On modeling of the weld line in finite element analysis of tailor-welded blank forming operations[J].Mater. Process. Technol., 2004,147(1):28-37.

[8] ZHAO K M, CHUN B K, LEE J K. Finite element analysis of tailor-welded blanks[J].Finite Elements in Analysis and Design, 2001,37:117-130.

[9] 陈树勋,王海波,应鸿烈.拉臂式压缩垃圾车车厢结构的有限元分析与优化设计[J].装备制造技术, 2008(4):47-49.

[10] 陈树勋,杨照刚,汤勇.后装式压缩垃圾车结构有限元分析[J].机械设计, 2007,24(5):58-62.

(责任编辑:李华云)

Finite Element Analysis of a Rear Loaded Compressing Garbage Carriage Based on ANSYS Workbench

ZHANG Hongjie1,ZHOU Mingchun2

(1.Department of Mechanical and Electrical Engineering of CSI, Taicang Jiangsu 215411, China;2.Jiangsu Yueda Special Vehicle Co., Ltd., Yancheng Jiangsu 224007, China)

The rear loaded compressing garbage carriage is a spatial structure welded together by steel plate. Due to the uncertainty of mechanical property for garbage and the complexity of the structure itself and loading conditions, it is difficult to carry out the analysis of carriage. Through powerful finite element analysis software ANSYS Workbench to have the finite element analysis and calculation for this structure, the deformation and stress distribution of carriage is achieved in the actual working condition, which provides a important basis for the improvement and optimization of the rear loaded compressing garbage carriage.

the rear loaded compressing garbage carriage; finite element analysis; ANSYS Workbench; garbage loading

10.16018/j.cnki.cn32-1650/n.201504009

2015-10-12

江苏高校品牌专业建设工程资助项目(PPZY2015B188)

张宏杰 (1969-), 男, 江苏东台人, 副教授, 硕士, 主要研究方向为结构分析、控制工程。

TP391.7

A

1671-5322(2015)04-0037-05