基于NX的石墨电极设计及编程在海尔电器中的应用

许晓琴,马 蔚

(盐城工学院 机械工程学院,江苏 盐城 224051)

基于NX的石墨电极设计及编程在海尔电器中的应用

许晓琴,马 蔚

(盐城工学院 机械工程学院,江苏 盐城 224051)

以海尔电器的石墨电极为例,探讨了在NX系统平台上,进行电极设计及编程的方法、过程,并给出相关参数的参考值以供实际生产参考,基于NX平台进行数字化虚拟制造提高了生产效率和质量。

NX;石墨电极;电极设计;数控编程

石墨电极具有电极消耗少、放电加工速度快、机械加工性能好、重量轻、热膨胀系数小等优越性,逐渐代替铜电极成为复杂、精密、薄壁、窄缝、高硬材料模具型腔电火花加工中的重要工具[1-3]。为了提高石墨电极的加工质量和加工效率,需要借助UG NX软件系统平台[4]。图1是基于NX的石墨电极制作工作程序流程图,主要包括模具型腔分析、电极设计、电极建模、电极编程、程序验证和数控加工等阶段。

图1 电极制作程序流程Fig.1 Electrode manufacturing work process

1 电极设计

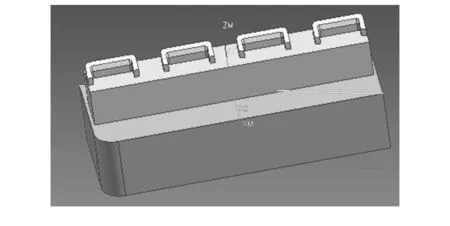

电极是根据模具型腔需要放电加工部位的结构形状进行设计的,电极设计时要综合考虑可加工性、效率、成本、安全性等因素。电极结构如图2所示,由放电部分、避空延伸部分和基座3部分组成。其中放电部分包含了放电间隙(俗称火花位),一般粗加工用的电极单边放电间隙为0.3 mm 左右,精加工用的则为0.1 mm;避空位要根据放电加工零件的形状与部位决定,一般使基准面离放电加工零件部位的最高处不少于3 mm,便于工作液的循环过滤;基座包含校表部位和基准角,高度一般为15 mm,校表部位(基座侧壁与避空延伸部位的距离)一般单边不小于3 mm,基准角主要用于确定如何安装电极(电极的基准角要与模具零件的基准角相对应)。

图2 电极结构Fig.2 Electrode structure

2 电极建模

图3是加工海尔电器模具的石墨电极,是基于NX草图建立的模型。此电极由4组筋位电极片组成,其薄壁厚度为1.2 mm,最高部位14.8 mm,电极薄壁顶部30°斜面,薄壁侧面R0.5 mm圆角过渡。模型在草图的基础上添加几何约束和尺寸约束,辅以拉伸、旋转、扫描等实体建模方法绘制而成。改变草图中的约束条件模型随之而变,使得模型易于编辑和修改,实现参数化和系列化的设计。4组筋位电极用成形特征创建再阵列生成。

图3 石墨电极模型Fig.3 Model of graphite electrode

3 电极编程

NX/CAM提供了加工程式模板、刀具模板、加工对象模板和刀具轨迹模板等诸多模板文件。模板文件通常是将石墨电极的最佳工艺规程,包括常用加工方法、加工顺序、刀具、经验工艺参数和切削参数等按编程规范要求集成在NX文件中而形成。在形似的成组零件编程时,只需调用模板文件,选择所需的几何体,并启动该流程即可。用户通过加工向导可非常容易地从模板中获得专家级的制造过程指导,并通过简单的交互快速生成数控加工刀具轨迹,大幅度提供数控编程的效率和质量。

3.1 电极准备

对电极进行工艺分析,针对电极的加工需求,选择相应的NX编程模板文件,创建工作坐标系,构建保护体或辅助体和毛坯存贮到各自要求的图层(见图4)。图3石墨电极筋板厚1.2 mm,最高部位深14.8 mm,深宽比7.4,加工中薄片部位容易变形,须将薄片的两侧面各加厚2 mm,即总厚度加到5.2 mm,建立第二层保护体。

图4 图层设置Fig.4 Layer setting

3.2 模板导入

进入加工模块,导入CAM模板,定义安全距离、工件毛坯,进入几何视图,进行MCS-MILL-M1及WP设置。筋位电极开粗R-PART并在第二层的“组”下重新选择MCS-MILL-M1,重新选择部件和毛坯。

3.3 程序编制

电火花加工中合理选择放电间隙、加工电参数和规准,有利于充分发挥脉冲电源和电火花加工机床的性能,减小电极的相对损耗,提高加工精度。

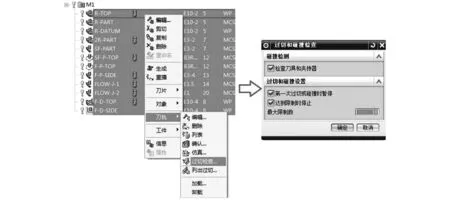

石墨电极作为电火花加工的重要工具,因其形状各异及放电间隙的要求,使其与一般零件的加工有所不同。编程须依据电极的放电面积和特点,合理设置放电间隙即放电火花位(一般粗加工类电极单边放电间隙为 0.3 mm左右,精加工类则为0.1 mm左右)。本文石墨电极属薄壁细肋类低刚性零件,采用高速铣削,其切削力尤其是径向切削力的大幅度减少有利于保证其形状和尺寸精度。铣削不同部位的加工余量值则根据放电间隙分别设置,具体加工方法及程序见图5:

图5 程序顺序视图及过切检查设置Fig.5 Program order view and settings of over-cutting check

(1)杀顶R-TOP,开始加工应先杀顶作为机床加工时的试切,以检查工件装夹是否歪斜,R-TOP毛坯部件侧面余量0.3 mm。

电极开粗R-PART,高效率安全去除余量,从毛坯顶层铣削至电极底座上方0.3 mm,R-PART毛坯部件侧面余量0.2 mm。

基座开粗R-DATUM,由于安装的需要,电极底座高度较高,而定位只需上面一截,基座开粗只须从电极底座顶面加工至顶面以下10 mm处,R-PART毛坯部件侧面余量0.5 mm。

R-TOP、R-PART、R-DATUM选用E10-2金刚石涂层铣刀,主轴转速11 000 r/min,进给速度5 500 mm/min。

(2)二次开粗2R-PART, 毛坯部件侧面余量0.2 mm。粗加工顶面SF-PART,毛坯部件侧面余量0.1 mm,直接加工到火花位。2R-PART、SF-PART选用E3-2金刚石涂层铣刀,主轴转速12 000 r/min,进给速度4 000 mm/min。

(3)半精加工顶面SF-P-TOP, 半精加工到余量0,毛坯部件侧面余量-0.05 mm。半精加工在电极设计中用于顶面是弧面的类型,方法是在精加工的固定轴(CONTOUR_AREA)前再加一步有一定余量的固定轴,从而使余量均匀。

精加工顶面F-P-TOP,精加工到火花位,毛坯部件侧面余量-0.2 mm。SF-P-TOP、F-P-TOP选用B3R1.5金刚石涂层铣刀,主轴转速12 000 r/min, 进给速度3 500 mm/min。薄片电极采用较小的刀具加工,可减轻受力变形。

(4)等高侧壁F-P-SIDE,直接加工到火花位,毛坯部件侧面余量-0.2 mm。选用E3-4金刚石涂层铣刀,主轴转速10 000 r/min, 进给速度3 000 mm/min。等高侧壁加工的刀路见图6。

图6 等高侧壁加工刀路Fig.6 Equal height side wall cutting path

(5)清角FLOW-J-1,选用E1.5沟槽刀,主轴转速10 000 r/min,进给速度2 100 mm/min。

清角FLOW-J-2,选用E1沟槽刀,主轴转速12 000 r/min,进给速度1 900 mm/min。

清角毛坯部件侧面余量-0.2 mm。

(6)基座上表面平面光刀F-D-TOP,加工到余量0,毛坯部件侧面余量0.3 mm。

基座侧面侧刃光刀F-D-SIDE,加工到余量0,部件余量0。

F-D-TOP、F-D-SIDE选用E10-4金刚石涂层铣刀,主轴转速3 000 r/min,进给速度1000 mm/min。

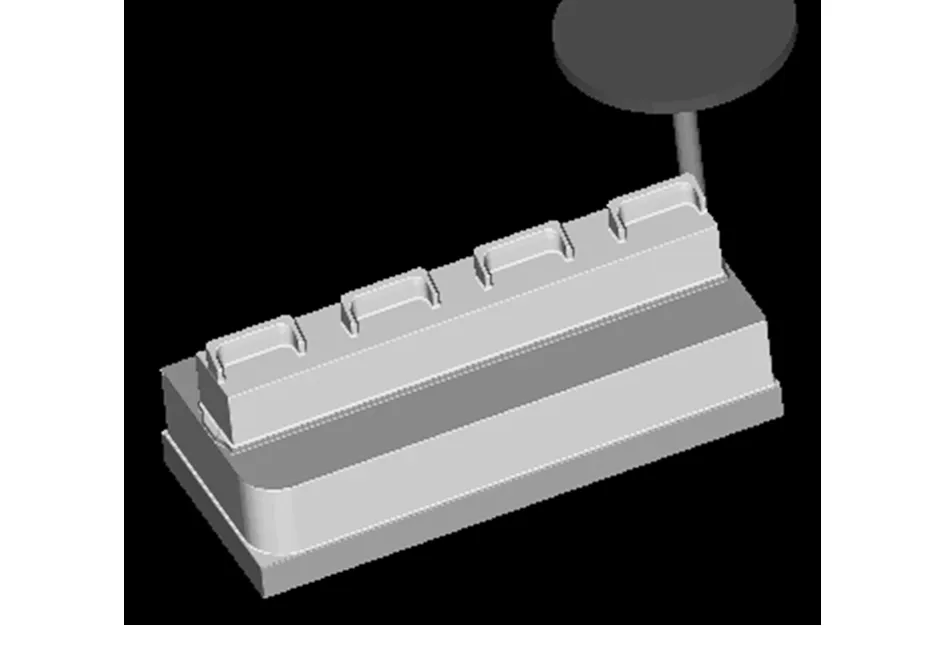

4 程序验证

完成加工编程后,需要通过过切检查、动态检验、 vericut、Cimatron's Verifier等来验证编程正确性。过切检查用于检查刀轨的正确性,其设置如图5所示的“第一次过切或碰撞时暂停”,刀具在出现干涉的位置中断,消息框直接显示错误报告;动态检验用于验证编程的正确性,在图5所示界面单击“重播”按钮,动态检验结果如图7所示,刀具走刀的下刀点、进刀点、退刀点和切削深度、走刀路径等都在动态检验过程中得到了检验;vericut加工模拟可避免碰刀柄等事故的出现;Cimatron's Verifier的软件平台验证,选择毛坯、零件和全部程序,通过颜色对比演示模拟是否加工到位,可有效避免实际加工运行中出现的工件表面过切、刀具与工件碰撞等事故的发生。

图7 动态检验Fig. Dynamic check

通过以上NX/CAM的加工仿真可及时发现编程中的不足,及时修改再验证,确保数控加工的顺利完成,从而减少返工,降低加工成本。

5 结束语

本文通过对海尔电器的石墨电极进行实例设计及编程,探讨电极的设计与编程的方法、过程,并给出相关参数的参考值以供实际生产参考,有助于提高企业石墨电极的数控加工质量和效率。

(1)实现数控编程的参数化。当设计人员修改电极模型,NC模型随之更改,编程人员只需重新设置刀位轨迹,就可以得到修改后的数控代码。

(2)提高数控编程的效率。在分析电极模型的基础上,按照编程规范要求,编制了包含工艺信息的模板文件,提高了数控编程效率。

(3)提高数控编程的质量。通过过切检查、动态检验、Cimatron's Verifier、 vericut等实现编程代码的验证,说明编程的正确性与有效性。

[1] 奉远财,王达斌,郧鹏.薄片电极的数控编程加工[J].模具制造,2008(8):67-69.

[2] 王达斌,奉远财,曾向彬.模具制造中的电极设计与加工[J].模具制造,2009(8):86-89.

[3] 徐皓,黄昌丈,余国平.UG NX4.0软件在锻模电加工电极编程中的应用[J].模具工业,2011,37(10):72-75.

[4] 展迪优.UG NX8.0数控编程教程[M].北京:机械工业出版社,2013.

(责任编辑:李华云)

The Application of Graphite Electrode Design and Programming Based on NX for Haier Electrical Appliance

XU Xiaoqin, MA Wei

(School of Mechanical Engineering, Yancheng Institute of Technology, Yancheng Jiangsu 224051, China)

Take graphite electrode of Haier Electronics as an example, this paper discussed the method and process of electrode design and programming on the platform of NX system, and supplied relative parameters as manufactural reference. The result shows that digital virtual manufacturing based on NX platform has improved the production efficie uy and quality.

NX; graphite electrode; electrode design; NC programming

10.16018/j.cnki.cn32-1650/n.201504010

2015-07-17

许晓琴(1968-),女,江苏东台人,副教授,硕士,主要研究方向为机电设计及制造、CAD/CAM技术。

TP391.73

A

1671-5322(2015)04-0042-04