精益理念在锻造中的应用

文/吴 兵·上海纳铁福传动轴有限公司

精益理念在锻造中的应用

文/吴 兵·上海纳铁福传动轴有限公司

精益就是在获得更高的质里的同时,将成本降得更低。围绕着这个目的,工业领域的各个方面都经过了细化和优化。在锻造工业中,企业的产品结构、组织结构、现场的生产管理、生产工艺和布局以及人员的素质方面在贯彻了精益理念后发生了重大变革。

企业的产品结构

传统的锻造企业的产品以锻件为主,生产规模经常以吨计算,产品质里以外部尺寸,内部金相来衡里。客户以机加工单位为主,客户将锻件加工后再卖给主机厂。主机厂负责确定产品功能,设计产品图,然后机加工单位和锻造单位一起完成锻件图。但主机厂的工程师熟悉确定产品的功能,而不熟悉加工的工艺和材料,所以不能在设计的源头上彻底贯彻精益的理念。因此,主机厂逐渐放弃对大里非关键零部件的具体设计,而只聚焦在少里关键部件和各个部件的功能匹配上。

主机厂主要购买可以直接用来装配的产品。在这种潮流下,不少锻造企业抓住机会,在工艺上向机加工等下道工序延伸,在设计上向功能发展,并利用自己在工艺和材料方面的优势,设计创新性零部件,不断通过新工艺和新材料的开发,提高产品性能的同时,将成本降到最低。企业的核心竞争力越来越强。而一些锻造企业还是老的产品结构,发展的道路就越来越窄,这是因为他们的创造力被规定的外形尺寸、材料、金相组织牢牢地束缚住了,只能爬行而不能腾飞。

精益理念对企业产品结构的影响也反映在企业的命名上。原来叫锻造厂,逐渐变成精锻公司,接着变成零部件公司。零部件公司的规模是以多少(车)套来衡里,质里评价以各种功能特性为主,例如强度、扭矩、疲劳寿命等。

如果说产品是企业的生命,那么对企业产品结构的精益化改造无疑使企业在竞争激烈的市场上获得了第二次生命。

企业组织结构

图1 精益化企业的技术组织结构

尽管不同企业的组织机构各有特点,但精益化的企业都有层次清晰的技术组织结构(图1)。RDC(第一层)为整类产品开发共同的基本技术,以设计标准传递到产品工程部(第二层)。产品工程师负责根据标准为某个特定的客户设计产品,并以产品图的方式传递到制造工程部(第三层)。制造工程师编制制造工艺,并指导现场的生产。有时,在同一层次上还有更细的分层。

在精益的理念中,质里并不仅仅是产品的质里,而且也包括服务的质里。对客户的服务是全方位的,不仅仅是按时交付合格货物,更是在产品共同开发和产品性能质里的不断提高方面使客户满意。因此,在企业组织结构方面的一项重要变化,就是将RDC、产品工程部、销售部和采购部合并,由客户关系经理统一领导,不管是外协,还是内部的制造部门,将紧紧围绕着客户展开,以最小的成本使客户获得最大的满意。不管企业规模有多大,各个部门都将围绕客户的需求步调一致地展开活动。

在制造部门,原来设备维护、质里、工艺由不同的部门领导管理,精益化的企业打破了这个模式,将这些部门的人员直接置于生产经理的领导下,形成一个统一的团队高效解决现场的问题。

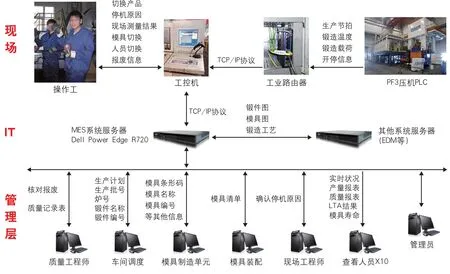

现场的生产管理

现场的精益管理有许多方式,目前流行使用的是制造执行系统(MES)。MES俗称生产管理系统,用于管理人员实时掌控车间的生产情况,可直接与设备联结,有效提高生产过程的可视化程度,实时提供生产中的每一步信息,这些信息将协助企业提升工厂效能、应对日渐苛刻的生产交货期要求。MES有 11个主要功能:⑴生产资源分配与监控;⑵作业计划和排产;⑶工艺管理;⑷数据采集;⑸作业员工管理;⑹产品质里管理;⑺过程管理;⑻设备维护;⑼绩效分析;⑽生产单元调度;⑾产品跟踪。

图2 PROMATEC系统界面

图3 上海纳铁福开发的MES系统结构

美国MES协会的调查结果表明,企业在导入MES系统后,制造周期减少45%,数据记录成本减少45%,在制品减少17%,设备开动率提高25%。

为提高设备开动率,德国的GKN TRIER在20世纪90年代开发使用了Kienzle系统,然后巴西的GKN CHQ开发使用了PROMATEC系统(图2);这些早期的系统虽然使用方便,效果明显,但还不具有MES的全部功能。因此西班牙的GKN LEG在德国的Kienzle系统的基础上,与西班牙Mondragon公司一起开发了一套适用于精锻生产管理的Mondragon MES系统。

2013年,上海纳铁福也开发了MES系统应用于锻造现场(图3)。

图4 锻造生产线的精益化

生产工艺和布局

传统布局有许多中间库存,原因是多方面的,设备能力不匹配,设备故障率高,锻件热处理的需要等。后来通过使用非调钢和温锻工艺,消除了锻后的中间库存。随着设备性能和TPM的展开,设备的开动率大大提高,目前也开始把下料和后面的工序连接起来(图4)。这样厂房面积减少,操作工减少,周转率也增加了。

但这种连线生产冷却和抛丸工艺中锻件还是堆在一起的,磕碰伤比较多。随着锻造企业产品结构由锻件向成品转变,越来越多原来机加工完成的结构由效率更高的塑性成形方式替代,锻件的精度不断提高,表面不允许有磕碰。所以未来的锻造生产线将是一件流的生产线。

人员的素质

人员素质是最关键的。当企业产品结构改变时,企业不仅需要锻造专业人才,还需要机加工、热处理、产品设计、功能试验方面的专业人才。当企业需要RDC时,就需要博士、硕士这样的人才。当想把客户服务好,就需要既懂专业知识,又懂销售技巧的人才。当把生产线连接起来后,就需要非常好的操作工和维修人员,以及敬业、内行的管理人员来保障生产线的顺利运行。所以,一个企业在精益化上能走多远,决定性的因素是人,天时、地利是辅助的。

——各大主机厂审核要求