471传动轴锻件闭式模锻工艺研究

文/张娜娜,白孝俊,夏占雪·第一拖拉机股份有限公司锻造厂

471传动轴锻件闭式模锻工艺研究

文/张娜娜,白孝俊,夏占雪·第一拖拉机股份有限公司锻造厂

近年来,随着“绿色锻造”理念的兴起,加上锻造行业竞争的日趋激烈,迫切需要我们进行节能降耗以降低生产成本。提高材料利用率成为了首选措施,各锻造企业根据自己的产品、设备及技术等实际情况纷纷开发闭式模锻工艺。

471传动轴是我公司为英国某知名公司生产的锻件,锻件三维造型如图1所示。该锻件材料为17CrNiMo6,最大直径φ132mm,最小直径φ49.5mm,总长195mm,重量8.1kg,热处理方式为等温退火,硬度要求159~207HBW。该产品结构上并不复杂,属于大盘细杆类产品,可锻性稍差,一般采用拔长后终锻的方式制造。本文依据我公司生产实际,以其为研究对象,研发一种新型的适合此类产品的闭式模锻工艺,在16000kN离合器式螺旋压力机上实现批量生产。

图1 传动轴锻件

工艺分析

471传动轴最初是在我公司修锻车间生产,其工艺是棒料经煤气炉加热后,在空气锤上通过自由锻拔长杆部,然后在胎模里最终锻打成形,利用该工艺生产出来的锻件表面质量差,产品质量不稳定,生产效率较低,班产只有80件左右。

2007年我公司购进了一台16000kN离合器式螺旋压力机,用于生产转向节,由于负荷不满,准备在该设备上开发其他类型产品。由于该设备打击速度相对较慢,上下模可以承击,具备开发闭式模锻工艺条件,我公司决定在其上开发471传动轴闭式模锻工艺。

通过分析,我们初步将传动轴工艺定为:加热→镦粗→预锻→终锻→打磨→等温退火→喷丸→防锈→入库。其中,加热工序使用中频感应炉,提高生产效率的同时保证产品外观质量,棒料镦粗后去除氧化皮,在预锻时将头部和部分杆部挤出,在终锻时挤出杆部并镦粗成形大盘。

工艺及工装设计

镦粗模具设计

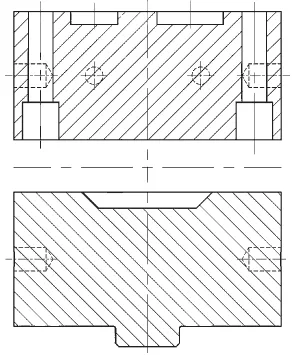

镦粗模的作用不仅是要去除氧化皮,使坯料直径变大、高度变低,还起到预先分配金属的作用。由于在预锻和终锻时需要尽量减少金属水平方向流动(金属流动剧烈将会导致模具寿命较低),为了减少锻件充不满情况,需要让坯料在水平方向分布均匀,所以镦粗工步棒料的定位是非常重要的。一般将镦粗模下模局部设计得比坯料直径大0.5~1mm(考虑到坯料直径的正偏差),用于放料定位。有了定位,操作工将很容易将坯料放正,镦出来的中间坯形状才规整,同时也应考虑到镦粗后的坯料放入预锻后需要具备良好的定位,所以镦粗模下模形状也考虑到了和预锻模的匹配。镦粗后坯料的厚度及直径和预锻大盘直径有较大的关系,最大直径应只比预锻大盘直径小1~2mm。为了简化设计,镦粗上模直接设计为平模。模具材料使用H13,设计好的镦粗模如图2所示。

图2 镦粗模

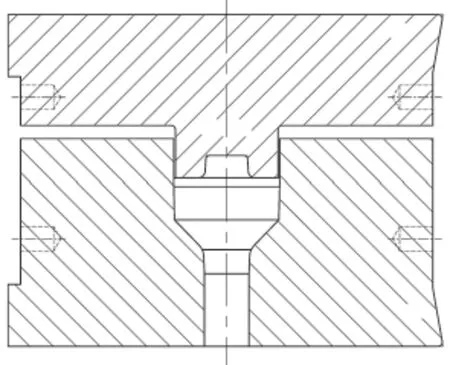

预锻模具设计

预锻模的设计至关重要。从锻件来看,上模部分较短,可以在预锻全部成形;下模部分杆部细长,预锻时必须挤出部分杆部,不然终锻时杆部容易充不满。但预锻杆部成形太多,也必然导致预锻成形力过大,造成设备闷车或损坏模具。我们设计让杆部成形约1/3,同时也注意到,预锻后的毛坯无论如何是不能出现残留毛刺的,最好是预锻后大盘边缘局部充不满,如果出现残留毛刺,应调整预锻工步打击行程或重新设计预锻型腔。

预锻模上模(又叫凸模)设计:

⑴为了减少摩擦,在凸模进入凹模部分上做出一圈凹槽,凹槽深度为2mm,宽度大于15mm,防止产生毛刺后摩擦力过大导致设备闷车或损坏模具;

⑵为了防止折纹,凸台直径应比终锻直径小1mm左右,圆角应比终锻大;

⑶由于未设计顶出,凸台斜度应设计在2°左右或更大,防止锻件粘上模。

预锻模下模(又叫凹模)设计:

⑴为了提高杆部填充效果,在大盘和杆部的连接处设计了一个45°漏斗形状的引导段,引导坯料流向杆部;

⑵凹模上设计有一段直段作为导向段引导凸模进入凹模,其长度与镦粗后坯料的厚度有关,即镦粗后的坯料放入预锻型腔后,应比凹模低约10mm,防止冲头压住坯料时坯料水平方向流动流出凹模;

⑶顶出设计。直接将杆部下端开通作为顶杆孔,顶杆直径设计为比锻件杆部端头直径小1mm;

⑷气孔设计。由于杆部较长,为了改善杆部填充性,应设计气孔来减少型腔内压力,该传动轴在做顶出设计时利用顶杆和杆部的间隙来作为气孔使用。

预锻模设计中的关键工艺参数是冲头和凹模的间隙,该间隙和设备导向精度有关,其大小直接影响到锻件的同轴度,同时影响终锻工序,如果间隙过大,锻件出现纵向毛刺,终锻时将会使锻件出现折叠,如果间隙过小,将会碰坏冲头,严重的甚至导致设备闷车,该传动轴取单边间隙0.25mm。模具材料使用H13,设计好的预锻模如图3所示。

图3 预锻模

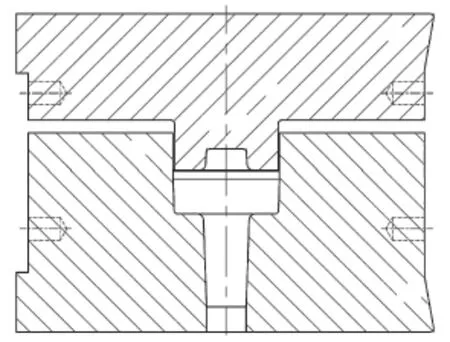

终锻模具设计

终锻模的设计相对于预锻模来说简单很多,凸模和凹模的间隙与预锻模设计原则一致。

终锻上模(凸模)设计:

由于终锻成形力变大,一般会在大盘边缘挤出少许纵向毛刺,这时凸模进入凹模部分也应像预锻模一样设计一道凹槽,防止锻件卡在凸模上。

终锻下模(凹模)设计:

⑴导向段设计。其长度和预锻后坯料大盘厚度有关,即预锻坯料放入终锻模后,应比凹模低10mm以上;

⑵凹模杆部长度应比热锻件杆部长2~3mm,防止锻件杆部出现充不满;

⑶顶出设计,顶杆直径和顶杆孔尺寸和预锻模一样,并利用其间隙作为气孔,改善杆部填充情况。

模具材料使用H13,设计好的终锻模如图4所示。

图4 终锻模

工艺模拟的应用

为了降低开发成本,采用工艺模拟软件对工艺方案进行了模拟验证,确定了工艺方案理论上的可行性,分配好各工步变形量,经过生产验证,模拟结果和生产实际非常接近,如图5所示。

图5 镦粗、预锻、终锻成形模拟

生产验证

471传动轴模具制作完成后,开始在我公司16000kN离合器式螺旋压力机上进行调试,坯料温度(1150±30)℃,我们逐一调试了镦粗、预锻和终锻工步(图6),并解决了预锻出现毛刺、设备闷车、锻件充不满、大盘厚度超差等问题,顺利进行小批量试生产。

在随后的小批量试生产验证时,我们发现预锻和终锻凸模寿命偏低,只有1000件左右,为了解决这一问题,我们改进了预锻和终锻凸模,并将凸模设计为镶块式来降低模具成本;大批量生产时,471传动轴班产达到600件左右,材料利用率达到98%,模具寿命约2000件。

图6 各工步坯料形态

生产过程注意事项

锻件生产出来后,通过等温退火,然后清理掉表面氧化皮,防锈处理后就完成了该传动轴的锻件生产过程。在生产过程中应注意以下事项:

⑴由于是闭式模锻,坯料的大小直接影响到锻件的厚度方向尺寸,要求原材料采购时直径偏差至少应符合GB/T 702-2008所规定的第二组偏差,下料工序下料长度应控制在±0.5mm,管理较好的企业可以按照重量下料。

⑵为了便于锻件出模和保证模具寿命,应对模具进行一件一润滑冷却,如果锻件下模容易出现充不满而模具又没有气孔的话,应尽量避免选用会产生较多气体的脱模剂,我公司使用的是石墨乳。

⑶料温对锻件充满影响较大,应保证料温符合工艺要求,偏差应至少控制在±30℃以内。

结束语

经过我公司生产验证,这种“闭式模锻”生产传动轴类锻件的工艺经济实惠,生产效率高。锻件流线符合要求,质量稳定,拔模斜度只有2°,外观较好,无充不满、折纹、折叠等缺陷。通过进一步完善,目前已推广应用到了驱动轮轴、齿轮、法兰等多种类型的产品上,实现了批量生产,年产量大概在7万件。闭式模锻工艺的成功研发,不仅进一步提高了我公司锻件材料利用率,省掉了一道切边工序,降低了生产成本,且为我公司开发精锻工艺奠定了良好的基础。