铁路货车锻造钩尾框的工艺改进

文/唐振英,魏伟,焦宏·齐齐哈尔轨道交通装备有限公司

铁路货车锻造钩尾框的工艺改进

文/唐振英,魏伟,焦宏·齐齐哈尔轨道交通装备有限公司

唐振英,工程师,主要从事车轴、弹簧、锻造钩尾框、制动梁、锻造上心盘、锻造钩舌等铁路货车锻件的工艺研发生产工作。发表论文多篇,实用型发明专利两项。

本文简单介绍了铁路货车用锻造钩尾框的锻造工艺现状,分析了其存在的问题和不足,提出了改进后最理想的锻造工艺方法。

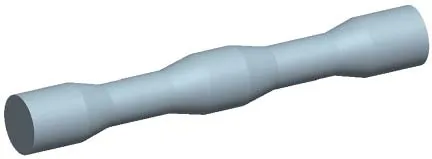

在铁路货车“提速、重载”的大背景下,对铁路货车的连接车钩提出了更高的质量要求,根据铁路货车在线路运行中的实际使用状况,为了大幅度提高钩尾框的使用寿命,将原来的车钩组成中材质为E级钢的铸钢钩尾框改变为锻造钩尾框,锻造钩尾框的种类有17型、16型、13B等等,它们大体的形状相类似,尺寸接近,其产品形状如图1所示,目前,锻造钩尾框是铁路货车行业最大的模锻件(本文仅以17型锻造钩尾框为例)。

图1 锻造货车钩尾框

原锻造钩尾框的锻造工艺

锻造钩尾框的研制开发已经进行了多年,其模锻件的形状如图2所示。材质为25MnCrNiMoA,锻件长度约为1990mm(采用不同的弯曲工艺略有不同),宽度的最宽处为260mm,最窄处为140mm;厚度的最厚处为85mm,最薄处为28mm。我公司原先锻造钩尾框的锻造工艺为: 下料(带锯床)→加热(中频感应加热炉)→部分成形的制坯(1m辊锻机)→模锻(8000t摩擦压力机)→切边(2000t油压机)→校正(2000t油压机)。在1m辊锻机上制坯为框板部分基本成形的坯料形状,在8000t摩擦压力机上模锻;其他锻造厂钩尾框的锻造工艺与我公司的大同小异(有的锻造厂是用自由锻制坯)。

图2 钩尾框模锻件

我公司原来钩尾框的锻造工艺,主要特点是在制坯时采用了局部成形的技术,在模锻设备锻造能力不够的情况下完成锻造钩尾框的生产,即在辊锻工序中设计为两个框板部分,分别为成形辊锻部分和制坯辊锻部分,辊锻制坯形状如图3所示,中间两个框板部分直接辊锻成形,目的就是大幅度减少模锻成形时参与变形部分的面积,以实现用较小的模锻设备来生产锻造钩尾框。

图3 辊锻制坯形状

工艺方案

我公司新引进了一台德国Schuler公司生产的500kJ对击锤,配套了一台1.25mm国产辊锻机,同时配套了中频感应加热炉、切边液压机等设备形成了一条以500kJ对击锤为核心的模锻生产线。

钩尾框模锻件生产的最大难度在于需要较大的模锻设备。若具备足够大的模锻设备,模锻工艺没有什么难度;在这种情况下比较准确地测算出需要的模锻设备吨位就显得非常重要了,为此我们请燕山大学为我们进行了有限元分析计算,经过分析计算其所需要的模锻变形力约为16000t,我公司的500kJ对击锤完全能够满足其能力要求。

我公司原来锻造钩尾框的锻造工艺虽然很好地解决了轴向对称、两侧长度对称等几何尺寸精度问题,但由于它在制坯时两个框板部分厚度尺寸几乎完全依靠辊锻机的辊锻工艺控制,在最终的模锻工序中,两个框板部分厚度尺寸基本不发生变化,而且其他部分的厚度尺寸也受其影响;因此,调整和改变其锻件厚度尺寸变得非常困难。

在500kJ对击锤生产线上,我们将辊锻工序完全制定为制坯辊锻工艺,即将坯料在长度上做横截面积的材料分配,而不做任何的成形变形,辊锻制坯后的形状如图4所示。

图4 辊锻制坯形状

新的工艺流程为:下料(带锯床)→加热(中频感应加热炉)→制坯(1.25m辊锻机)→模锻(500kJ对击锤)→切边(2000t液压机)→校正(2000t液压机)。

目前,该工艺方法已经在500kJ对击锤生产线上大批量生产时应用,效果良好。

结束语

在500kJ对击锤生产线上,采用完全制坯的辊锻工艺,是生产高质量钩尾框的最理想的工艺方案;它不仅完全保证了厚度方向的尺寸精度,也为日后开发生产框板面非加工的锻造钩尾框打下了必要的基础。