压合模技术及应用(下)

文/董剑安·上海赛科利汽车模具技术应用有限公司

压合模技术及应用(下)

文/董剑安·上海赛科利汽车模具技术应用有限公司

《压合模技术及应用(上)》见2015年第10期

双向连杆机构及应用

双向连杆机构是在一次预压合运动中,可以完成两种或两种以上的运动,两种运动的方式及轨迹完全不同。双向连杆按工作的运动轨迹分类有三种形式:转动后平动、转动后转动、平动后转动。

单连杆及平行连杆的选择条件主要依弯曲线的变化决定,而双向连杆主要适用于产品弯曲截面的倾斜角度大的地方。一般倾斜角大于60°采用双向连杆机构,如后行李厢的压合。预压合的弯曲角度尽可能小于40°。当翻边角度在60°时,可以考虑不用预压合。当断面高度差小于40mm时,采用转动后转动;当断面高度差大于40mm时,采用转动后平动。

复合连杆滑块机构将铰链机构与滑块机构有机结合,可以完成零件特殊部位的预压合,如门框处的压合及顶盖天窗的压合。在一些自压合部位也可采用复合连杆滑块机构,一般以非标设计为主。

预压合标准机构一般采用三协标准,主要有四种类型:HPSL(角部连杆机构)、HPPC(单连杆机构)、HPPL(平行连杆机构)、HPPWF(双向连杆机构)。

预压合的时序及机构间的分界点的选取

预压合的时序

预压合的时序是指预翻边各机构的先后顺序,时序直接影响到零件的稳定性。零件的预压合先后顺序可用1、1′、2代表,其中1′预压合在1之后2之前。

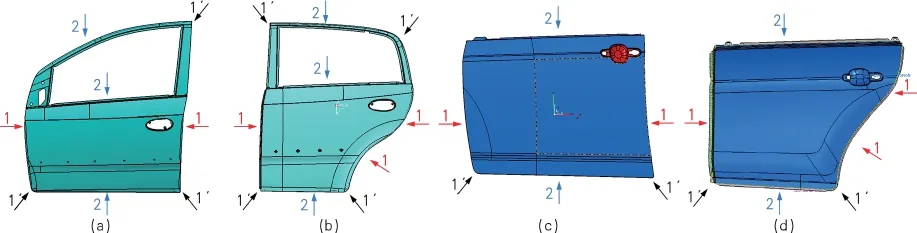

⑴门板总成的预压合时序。

门板总成从产品前后的预压合开始,需要控制外板上下方向的偏移。前后条件接近,另外,棱线容易贴下模。门板总成的预压合时序,如图8所示。

图8 门板总成的预压合时序

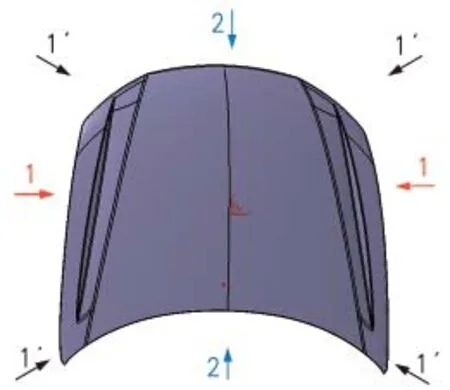

⑵发盖总成的预压合时序。

发盖总成从产品左右两侧开始预压合。外板件设计向产品前侧让开时,前灯侧优先压合;产品设计为靠格栅侧向下塌的前盖时,产品前侧和产品后侧的预压合开始时间要一致。发盖总成的预压合时序,如图9所示。

图9 发盖总成的预压合时序

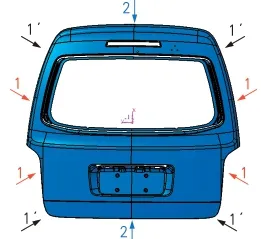

⑶后背门总成的预压合时序。

后背门总成后侧压合从产品左右的预压合开始,控制外板上下方向的偏移,后背门总成侧面压合从产品上侧和产品下侧的预压合开始统一时间。角落部按上述顺序包完后再开始预压合,直到全部预压合刀块加工完成后再开始回退,防止位置偏移。后背门总成侧面有侧灯边缘时,先包侧灯边缘的纵部,使产品稳定。后背门总成的预压合时序,如图10所示。

图10 后背门总成的预压合时序

机构间的分界点的选取

由于各种机构间运动轨迹不同,零件各部分的压合状态不同,各个拐角之间的接刀点是容易产生压合缺陷的地方。因此,机构间的分界点的选取至关重要。

以门外板为例,半径大于100mm的拐角部要在R的中心附近分割预压合凹模镶块,根据翻边凸缘长度调整加压卷边的弯曲角度,以便同预压合时间合拍;小半径的拐角部要在R末端上分割预压合凹模镶块,选择易于预弯的方向加上延长,或追加拐角的压合机构;对于由钝角形成的拐角R,要把一侧的预压合刀块延长到R的切点5~10mm后进行分割;在拐角小于100mm的压合中,与一般部位的预压不同,要另行增加拐角机构和角部联接机构进行压合。

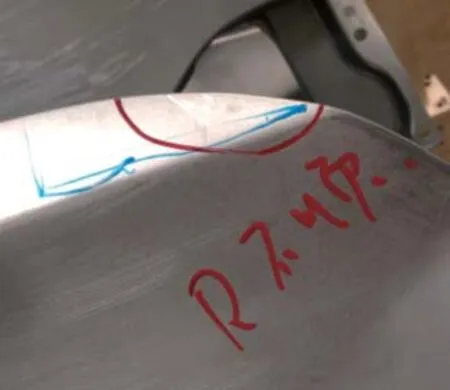

拐角处分块布置不好易产生零件缺陷。以后盖为例,后盖下边两侧R角压合后易产生包边轮廓不顺(图11)。两个机构上的预推刀预推后的一致性难以保证,此类大R角区域预推刀设计成一块,可优化两个预推刀尽量保证预推后的一致性,避免R角交刀带来的缺陷,保证产品轮廓的顺畅。大R角区域错误的布置情况,如图12所示。

图11 包边轮廓不顺

图12 大R角区域错误的布置情况

终压合

终压合是预压合完成后,将外板凸缘面包紧内板,完成内外板的压合装配工序。终压合可分为垂直终压合和机构终压合两种。因终压合的进入角度而异最终压合工序及产品效果都会产生变化,进入角越小,卷边后轮廓L越往里边收缩。终压合进入角小于55°时,预压合后实施终压合;终压合进入角大于等于55°时,使用平行连接及正规连接器具,不经预压合,直接进行终压合(只适用于直线段,曲线段终压合进入角须30°)。终压合连杆机构的选择方式与预压合连杆机构的选择标准相同。终压合镶块主要包括铸态终压合镶块和锻态终压合镶块两种常用形式。

压合零件的定位

⑴压合模零件的内外板定位设计原则。

外板通过定位板定位,定位板的布置应躲避产品的变形区,一般在零件平缓的直线部分,尽可能布置在翻边高度高的地方,以保证产品质量。定位板必须加调整垫片。内板通过导正销定位,一个主基准圆销加一个辅助基准棱销的方式,要保证导正销的位置在X、Y方向可调,以应付产品变形等因素。

⑵压合模零件的外板过渡定位设计。

过渡定位设计是指模具在调试过程中,由于外板的外定位是以外板的边缘来定位,在模具调试过程中外板的轮廓线会变动,同时外板有回弹及重力下垂导致外定位不准确,所以一般会增加过渡定位。

过渡定位有三种形式:①外板有孔,采用零件的孔来定位;②外板没有孔,在模具的冲压工序中选择与压合冲压方向接近的工序,冲制1~2个φ16的孔用于压合的定位,我们称它为检知孔,检知孔也要在检具上作出,可以确定外板的单品尺寸偏差,有利于压合的调试;③利用模具的CH孔(研模用工艺孔)来做压合过渡定位,由于CH孔在拉延工序冲孔,且冲孔不压料,孔有变形,且冲压方向与压合方向差太大,一般不建议使用所有过渡定位,在压合模调试完成时要取下。

外定位不好产生的缺陷:①翻边轮廓变化快的区域预推后定位让开易产生凸包,再正压后会产生褶皱;②定位器设计在直线翻边轮廓区域和变化平缓的曲线翻边轮廓区域,可以避免上述问题。

压合模的压料方式

内板压料装置的设计

压料方式主要有两种:局部压料和周圈压料。局部压料可分为局部型面压料、局部弹顶销压料和局部螺栓压料三种。局部压料一般采用自重、气缸或弹簧压料,压力一般为400~500kg,结构简单,费用低,可达到合格产品要求。周圈压料靠弹簧或氮气缸,结构比较复杂,由于压的是内外压合处的法兰边,且压料力较大,一般压力在10~20t范围内,压合质量较好。压料板设计要注意内外板需要同时压料,防止压合过程零件窜动。压料装置的设计需注意压料位置、导向位置及压料板的平衡等。

外板压料装置的设计

预压合由于接触状态及翻边的不同时,外板会产生位置的窜动,由于压料板的压力一般不能太大,太大会产生内外板的变形,为防止此类情况,需要对外板进行压料。选择外板较平缓的区域,同时内板在此区域有大的孔,压料板穿过内板对外板实行压料 ,压料区域不要选择在外板的特征线上,压料要单独分块加调整垫片,可调节压力的大小,同时可以可调整对内板的压力,也可以取消四角的平衡压力装置。

内板局部型面压料是目前常用的压料方式,要注意直线部分可以少压料,曲线部分要多压料,内板压料宽度3~5mm,此时可以取消外板压料。

行程线图的绘制、调速及干涉检查

行程线图的绘制

行程线图的绘制及调速是压合设计的难点,也是核心技术。首先,绘制每个压合机构的行程线图,计算好在目前驱动器状况下压合过程中关键点的时间,主要是滚轮启动、预压合开始、结束、回归开始、干涉点等。然后,将各机构的行程线图合在一起,绘制成组合式行程线图。再对机构间进行调速,确定上驱动器的规格、压料板行程及导向行程。预弯凸模镶块与终压凸模镶块在工作中有公共区存在,因此,凸模之间运动的干涉检查非常必要。

压合时序与行程线图调速

根据不同的制件类型确定预压合时序,调整各个预推机构的行程。调整预推机构的行程主要是调整插刀上安装块的直线段的长短,依据不同的翻边顺序调整各自直线段的长短。直线段越长,行程越大;直线段越短,行程越小。

输送机构的设计

输送机构是产品传输过程的重要保证。举升机构用于凹模内部产品的起落。举升行程的选取要保证传输中不与打开后的机构、镶块及压料板干涉。滚轮输送主要用于油压机上压合模。设计时要注意凹模内滚轮与前后滚轮的距离和高低差,以保证制件传输的稳定。皮带输送装置主要用于包边机上压合模。前端挡料装置用于输送到位的定位,设计时要注意挡料装置回位后是否与工件的传输干涉。护板导向装置用于输送过程中的初定位,设计时要注意与上底板和连杆机构是否干涉。有些产品(如行李厢)的输送只能在压合区域上,这种情况下的输送机构只能采用翻转机构,并且护板导向与输送可以做在一个翻转机构上。自动传输式包边机上的压合模,需要定义各机构动作的先后顺序,体现模具运行状况,满足厂家对生产节拍的要求。通常采用接近开关、磁性开关、电磁阀、马达、压力继电器等元件输出电信号,以实现对动作的控制。

压合模与包边机、整线控制系统共用同一控制盘,控制盘的设置需模具厂家与包边机厂家协商确定。压合模厂家提供给包边机厂家电路图、气路图及动作时序图;包边机厂家提供给压合模厂家接线号,由包边机厂家负责PLC编程。

压合前外板翻边设计

单品件冲压工艺是获得合格压合产品的前提,且与压合工艺相协同,才可以获得很好的压合产品。因此,单品压合前翻边状况(翻边角度与高度、各部位的滚线值的确定、翻边根线的R值的大小、压合的冲压方向、零件内外板的初始定位方式)的要求,要由压合工艺人员及冲压工艺人员根据压合采取的结构样式提出要求。

压合前夹角是压合工艺制定的重要依据,也是压合可行性的重要因素。包边机及油压机上的压合模方式都是在上滑块的一次行程下,进行预压和终压,两次压合,从而达到产品要求。该方式对压合前产品夹角的通常要求为:压合前最大夹角小于等于105°(含回弹3°)。当压合前夹角大于105°时,要考虑两次预压合。经过多车型的验证,在满足上述压前角的情况下,一般压合都比较稳定。但该角度不是绝对的,有些产品状况,冲压工艺限制或要保证内板能够放入外板,局部会出现超差,需要考虑产品超差的区域、刚性状况和翻边高度,来决定压合的可行性。

压合后总成轮廓精度的保证主要靠外板单品翻边棱线的精度和预压合型面的精度来保证。压合过程中,翻边棱线会发生滚动,因此在外板单品翻边棱线设计中,应将预测的滚动值考虑进去,才能保证压合后的总成轮廓精度。压合滚线值S主要取决于压合方式、翻边高度、压合前夹角、产品的曲率状况和翻边内圆角半径等多个因素。包边机及油压机上的压合模,滚线值S的预测,整体上为平缓处向内滚动0~0.8mm。翻边内圆角半径R值越小,越有利于折边,且滚线值越小。一般R取0~0.2mm。翻边高度取决于产品设计的压合边的高度。如果产品设计不合理,会对压合的成形及零件的质量有很大的影响,要及时提出产品更改申请。

结束语

压合模在整个研发制造过程中牵涉的问题很多,技术难,周期长,对设计、加工、调试都有很高的要求。国外的压合模技术已相对成熟,而国内还处在发展阶段,谁能及早掌握这门技术,谁就能领先于市场与国际同行竞争。预翻机构的选用是压合模技术的核心,也是模具成败的关键。选择合适的机构、设计正确合理的时序及正确的分块,才能保证零件的质量和生产的稳定。合适的预翻机构、预翻角度及预翻时序是保证零件质量的关键。预翻机构的选择需要一定的数理计算和经验积累,能够灵活使用预翻机构是压合模核心技术的体现。研究和开发压合模技术,对整个汽车行业具有非常重要的意义。