304不锈钢盒形件充液拉深成形数值模拟研究

文/张秋婉,李琳,陈忠家,佟坤·合肥工业大学材料科学与工程学院

304不锈钢盒形件充液拉深成形数值模拟研究

文/张秋婉,李琳,陈忠家,佟坤·合肥工业大学材料科学与工程学院

张秋婉,主要从事塑性成形工艺及数值模拟、冲压速度对板材组织与性能的影响研究。

板材拉深件在电子、汽车、仪表和机械等方面都有着广泛的应用,而盒形件是金属薄板拉深成形中较为典型的冲压件,如实际生产中的电池盒、汽车反光镜和汽车油箱等都为盒形件。盒形件是非回转对称成形的零件,由于盒形件形状的非轴对称性和自身结构的复杂性,决定了盒形件成形时材料的变形较为复杂,因此研究这类件的成形规律,不仅为这类件成形工艺参数和工艺步骤的制定提供了理论和实验依据,同时也为其他复杂曲型件成形规律的研究奠定了理论基础。

另外一方面,充液拉深作为一种全新的软模成形方法,可简化模具结构、降低生产成本和提高零件成形质量,得到世界冲压行业的高度认可和广泛关注。并且,随着计算机和有限元仿真技术的迅猛发展,金属材料的冲压成形得到极大的推动,板材充液拉深研究的一个新的标志就是有限元方法的引入。因此,本文介绍了采用充液拉深技术对盒形件进行拉深成形的方法,并采用有限元软件对盒形件充液拉深过程进行数值模拟研究。本文所述项目由国家自然科学基金重点资助(项目编号51135004)。

盒形件拉深成形工艺分析及工艺参数设计

盒形件拉深工艺分析

盒形件是典型的非回转对称拉深制件,由于盒形件形状的非轴对称性和自身结构的复杂性,决定了盒形件成形时材料的变形较为复杂,盒形件的拉深过程中表现为应力、应变分布不均匀、变形分布不均匀和材料流动速度不均匀,正是成形过程的不均匀性导致了盒形件的成形难度较大。根据盒形件的几何特点,通常盒形零件可以看做是2个长度分别为A-2r和B-2r的直边部分及4个半径均为r的圆角(1/4圆柱面)部分,如图1所示。为了方便研究,一般把圆角区按拉深变形,直边区按简单的弯曲变形处理,但实际上圆角区和直边区互相牵制和影响,是一个有机的整体,故不能简单地将盒形件零件的拉深变形理解为单纯的直角区弯曲变形和圆角部分的拉深变形。目前,盒形件拉深成形的研究手段主要是以实验及有限元模拟结合为主。

图1 盒形件结构特征

盒形件拉深毛坯确定

本文研究的盒形件长边A=80mm,短边B=50mm,盒形件的高度H=30mm,盒形件两直边的圆角半径r=16mm,凸模圆角半径rp=10mm,凹模圆角半径rd=10mm。为了得到成形质量良好的盒形件,盒形件拉深凹模必须具有一定圆角半径以减少成形缺陷的产生,因此本文研究中先拉深得到带有凸缘的盒形件,拉深完成后再将工件的凸缘予以切除。确定盒形件拉深时毛坯形状和尺寸的原则是在保证零件质量的前提下,尽可能地节约原材料,并提高成形极限。根据盒形件的几何特征,本文盒形件的拉深毛坯采用长圆形坯料,长圆形毛坯的特征如图2所示。由图可知,长圆形毛坯是由两个半圆弧和中间两平行边所组成的。根据冲压手册相关计算公式,计算可得长圆形毛坯的圆弧直径R0=49mm,长度L=128mm,由此确定长圆形毛坯的形状和尺寸。

图2 长圆形毛坯示意图

盒形件拉深压边力和充液压力确定

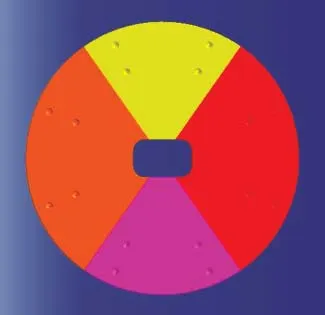

由于盒形件在拉深成形过程中,变形沿周向分布极为不均匀,各个变形区板坯厚度、应力和应变大小以及起皱趋势都存在较大差异,为了改善拉深成形中压边圈与板料的接触情况,更有效地控制材料流动,从而得到更为合理的压边力和成形效果,国内外研究人员提出了分块压边的压边力控制方法。因此,本文采用放射性分区压边圈,分区角度分别为70°、110°、70°和110°,其中盒形件长边对应70°压边,盒形件短边对应110°压边,放射性分区压边圈的具体特征如图3所示。

在盒形件的充液拉深过程中,为得到成形质量较好的零件,必须选择合适的压边力组合,如果压边力过大,会使得拉深力增大,导致制件在拉深过程中发生破裂,而压边力过小,则会使工件的内壁和凸缘发生起皱缺陷。根据冲压手册相关公式计算可得,长边的压边力可在16~28kN之间取值,短边的压边力可在25~38kN之间取值,本文数值模拟研究长边压边力选为24kN,短边压边力选为34kN。根据课题组已有的研究,本文数值模拟充液压力选为3MPa。

图3 放射性分区压边圈示意图

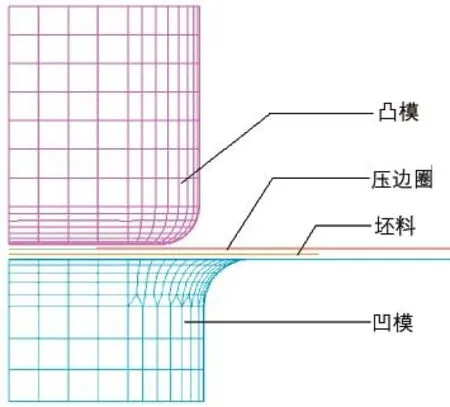

盒形件充液拉深数值模拟

本文采用UG软件对盒形件进行三维建模,分别建立凸模、压边圈、板料、凹模的CAD模型,然后将igs格式的文件导入到Dynaform5.7中进行网格划分,全部单元均采用壳单元,板坯划分为2mm×2mm的四边形网格单元,并利用LS-DYNA求解器对盒形件充液拉深成形过程进行数值模拟研究,因盒形件为对称图形,因此在建立有限元模型时仅取了1/4工件,以提高模拟分析效率。实验时选择304不锈钢作为模拟材料,选用BT壳单元模型及18号材料模型,充液拉深深度为30mm,凸模与板材摩擦系数设为0.17,板料与压边圈间由于有一定液体润滑作用,二者之间的摩擦系数设定为0.12,压边圈与凹模与板料摩擦系数设为0.05(充液拉深过程中,液体在板料与凹模之间产生了流体润滑作用,使凹模圆角处板料和凹模圆角的摩擦有效降低,故摩擦系数设置低点,与实际充液拉深工况保持一致)。

为了在Dynaform5.7软件中实现盒形件的充液拉深,需要进行如下设置:在Dynaform5.7软件的“Sheet forming”对话框中选择“Process”选项卡,然后单击“drawing”工序,并选择“Hydro”复选框,在“Hydro mesh”下拉列表中选择“Below”选项,该选项表示液体压力将作用在毛坯下面,采用的是被动式板料液压胀形方式进行模拟。最终建立的盒形件充液拉深有限元模型如图4所示,在Dynaform5.7软件中对盒形件的充液拉深过程进行数值模拟,最终所获得拉深制件如图5所示,由图可知充液拉深所获得盒形件的成形质量较好,无起皱和拉裂现象。

图4 盒形件充液拉深有限元模型

图5 充液拉深模拟结果

结束语

盒形件是典型的冲压件,本文通过分区压边设计和充液拉深技术,成形出质量较好盒形件,为该类零件的拉深成形工艺设计提供一定参考。另外一方面,根据冲压零件不同阶段的变形特点,采用变化的成形速度模式,通过控制板料流动和应变速率的大小,改变变形区的应力、应变状态,可以提高板料的成形性能和减少拉裂起皱等缺陷。因此,在后续的研究工作中,可以考虑变速冲压对盒形件充液拉深成形质量的影响。