电磁成形技术在轻量化结构件成形与连接中的应用

文/于海平·哈尔滨工业大学金属精密热加工国家级重点实验室

范志松,李春峰·哈尔滨工业大学材料科学与工程学院

电磁成形技术在轻量化结构件成形与连接中的应用

文/于海平·哈尔滨工业大学金属精密热加工国家级重点实验室

范志松,李春峰·哈尔滨工业大学材料科学与工程学院

于海平,副教授,博士生导师,主要从事轻合金板材高速率成形、异种金属磁脉冲连接方向研究工作,主持完成国家自然科学基金、国防预研基金、企业合作课题等十余项科研项目,发表SCI检索论文30余篇,授权发明专利10项。

现代制造业最迫切的问题之一,是在提高结构及设备工作技术性能和可靠性的同时,降低金属消耗量,实现结构轻量化。一方面,铝、镁及钛等轻质合金虽然具有较高的比强度,但其成形性能却相对较低。如铝合金加工时,其成形极限远低于钢,在高应变区域易产生撕裂,且其刚度较低,仅为钢的1/3,常规冲压加工后回弹较大,易产生扭曲,降低零件尺寸精度。而镁合金和钛合金室温塑性低,成形加工困难。另一方面,在工程实践中,产品中零部件通常仅有一部分结构经受特定的负荷、温度和介质的作用,因此用轻质材料与异种材料连接而形成的复合结构代替原有高密度的或贵重金属材料部件,不但能减轻构件的重量、节约材料,而且能发挥各自的性能优势。轻质合金较低的成形性能及异种金属焊接性制约了其在复杂结构件上的运用,而且传统的金属板材成形方法及焊接方法已难以满足上述技术需求,由此促进先进成形加工技术的发展。

电磁成形技术原理、特点

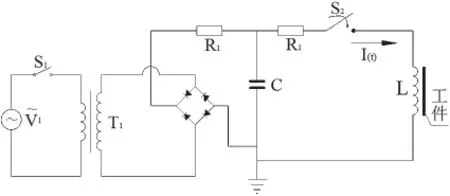

电磁成形(亦称磁脉冲成形)技术是适用于轻合金金属加工的特种塑性成形技术之一。在电磁成形过程中,金属材料因感应瞬态变化磁场而受到脉冲电磁力的作用,进而发生塑性变形,获得所需的形状、尺寸和性能的制件。其加工过程如下:由工频电网经高压变压器、整流硅堆和限流电阻向高压电容器充电;当充电至预设电压值(或能量),导通高压开关,储存在高压电容器中的电荷通过工作线圈快速释放,形成幅值极大的脉冲电流,同时线圈周围产生脉冲强磁场,使置于其中的金属坯料受到脉冲磁场力作用,经高速率塑性变形加工成零件。图1所示是电磁成形的加工原理图。

图1 电磁成形加工原理图

由于电磁成形是以电能突然释放产生瞬时冲击力来进行塑性成形,工件变形速度达到几十至几百米每秒,因而属于高能率、高速率加工范畴。在高速率成形加工条件下,惯性效应显著,因而可以显著提高难变形材料的成形极限。相对于准静态成形,磁脉冲成形技术把难变形金属材料的成形能力提高50%以上。这是区别于传统冲压成形工艺的主要特征之一。在工艺方面,集中表现在无需多道次成形,仅需一次变形过程就可达到精确成形的目的。此外,电磁成形技术还具有工艺参数可控,便于自动化生产,单模成形等工艺操作上的优势,因此在航空、航天、汽车制造等领域有广阔的应用前景。限于其工艺原理,电磁成形一般仅适用于高导电率的材料,如铝合金、镁合金等。另外,电磁成形仅需单面模具或无需模具,因此,可实现非接触加工和装配。

电磁成形技术应用现状分析

电磁成形技术的研究起源于20世纪60年代,在80年代末期电磁成形技术的研究处于低谷阶段。然而,随着制造业朝着轻量化方向发展,电磁成形与连接技术再次进入人们的视野。目前,国内开展电磁成形工艺研究的单位有哈尔滨工业大学、北京机电研究所、武汉理工大学、西北工业大学、华中科技大学等多家高校和研究院所。近几年,随着国内研究投入加大,电磁成形技术有了很大发展,已在成形理论、数值模拟计算、工艺应用和装备等方面做了一系列的工作。本文主要介绍电磁成形的典型工艺应用,内容源于国家重点基础研究计划课题(2011CB012805)及国家自然科学基金资助项目(51475122)。

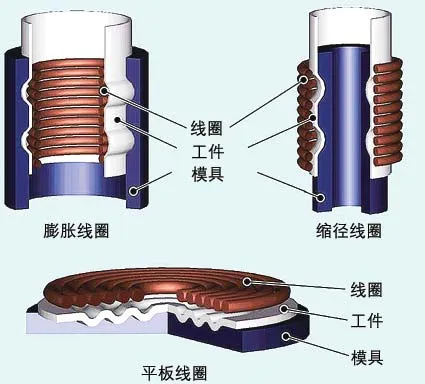

根据加工磁体的形状,电磁成形大致可以分为两大类:基于螺线管线圈的管材成形与连接和基于平板线圈的金属板材成形,如图2所示。在基于平板线圈的金属板坯成形中,根据坯料是否直接感受脉冲磁场的变化,可细分为直接成形(板材磁脉冲成形)与间接成形(如带驱动体的板材成形、电磁铆接、粉末磁脉冲致密等)。

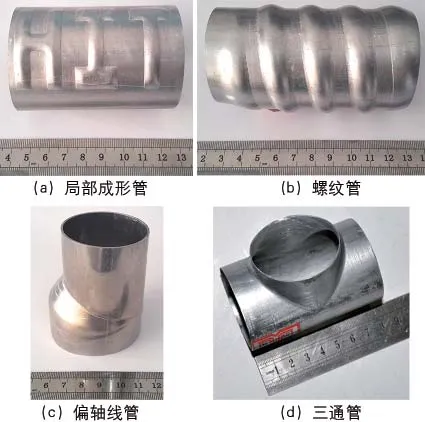

管材电磁成形

管材电磁成形的原理就是将线圈置于管坯内实现胀形,对调二者位置,则可实现缩口或缩径。典型工艺包括管件的无模胀形、有模约束成形、管件校形、侧翻边、扩口及管件的缩径、冲孔、异形管成形等。许多基础性研究工作都是基于管坯的电磁胀形与缩径变形过程展开。利用电磁成形提高材料成形能力的优势,可以在管件上加工出局部微细特征。截至目前,国外电磁成形可成形直径1.2m、壁厚达9.5mm的 2×××系列铝合金管(筒)形件成形。图3所示为哈尔滨工业大学利用磁脉冲成形技术加工的各类异形管件。

图2 电磁成形典型工艺形式

图3 磁脉冲成形的典型异形管件

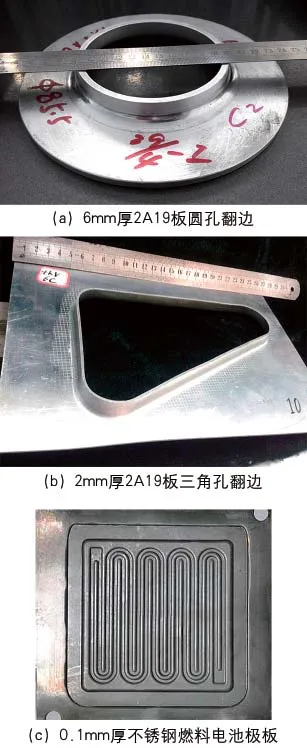

板材局部特征电磁成形

金属板坯电磁成形是另一类基本工艺形式。板坯电磁成形在航空航天领域有广泛的应用前景。其典型工艺为平板的局部特征成形,比如,大型壳体件的伸长类翻边,如中厚板曲面壳体上的圆孔翻边;为提高刚度同时实现结构减重的异型孔翻边;平板凸筋成形,如航空航天用铝合金板件上各种加强筋、燃料电池极板等。图4所示为典型板材电磁成形件。截至目前,国内哈尔滨工业大学可成形高强铝合金板厚度达到6mm,如航天用2×××系列铝合金。

图4 平板磁脉冲成形典型件

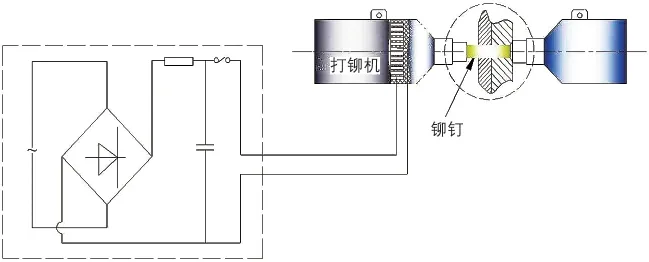

电磁铆接技术

电磁铆接是电磁成形工艺应用的一个分支,是把电磁成形用于复合结构铆接的一种先进机械连接技术,工艺原理如图5所示,铆钉是在冲头作用下受到应力波作用产生塑性变形。相比于气铆工艺,电磁铆接可以较好地解决功率较小、噪声大、后坐力大、效率低和铆接质量不稳定等问题;相对于压铆,解决了开场性的局限。同时,电磁铆接放电能量容易控制,铆钉变形较均匀,可为大直径铆钉和应变率敏感材料铆钉提供一种有效的铆接方法。如今,电磁铆接技术在国内外航天航空制造领域已经得到了较广泛的应用,如国外波 音、空客等飞机的制造中均采用了该技术;在国内,目前已经具备研制电磁铆接成套工艺设备的能力,可铆接直径6mm TA1钛合金铆钉和直径10mm 2A10铝合金铆钉,在西飞、沈飞、上海航天局等单位实现了工程应用。

图5 电磁铆接工艺原理图

粉末材料电磁冲击致密

粉末材料的电磁冲击致密是通过高压储能电容对线圈瞬时放电产生脉冲强磁场,使粉末在脉冲磁场力冲击作用下高速压实,从而获得高致密度压坯。依据加载方式的差异,粉末材料电磁冲击致密分为径向箍缩加压致密和轴向加压致密二种工艺形式,适用于各种不同形貌的微米和纳米粉末材料,包括黑色金属、有色金属、金属间化合物、陶瓷、复合材料等。此方法可以使粉末在加热、真空或保护气氛条件下成形。通过电磁冲击致密能得到近于完全致密的高强度粉末压坯,后续烧结温度低、时间短、制品尺寸收缩小,机械性能良好、制造成本低、可以实现零件的近净成形,能显著地减小成分偏析和晶粒长大等不利影响,在超细粉末制坯中具有广泛的应用前景。相比于常规模压,电磁冲击致密压坯的粉末颗粒发生了局部细化,粉末颗粒之间的紧密程度显著提高,颗粒之间的孔洞显著减少。

异种金属管件磁脉冲焊接

磁脉冲焊接技术是磁成形工艺的典型应用之一,是一种新型、绿色连接工艺,它是将磁脉冲成形设备中存贮的电能通过放电回路转化为连接管的动能,通过高速率塑性变形和高速撞击实现其与被连接管的冶金结合。截至目前,可采用磁脉冲焊接加工的金属材料包括:异种型号铝合金、铝合金-不锈钢、铝-镁合金、铝-钛合金、铝-钨合金、铜-铜合金、铜-钢合金、镍-钛合金、镍-镍合金、钛合金-不锈钢等。目前,国外很多单位已经将此技术应用于工业生产,国内还处于实验室向工程应用转化阶段。图6为磁脉冲焊接的应用实例。

与传统的焊接工艺相比,电磁脉冲焊接技术集成了高速磁脉冲成形和固相连接技术的优点,具有如下技术优势:

⑴磁脉冲焊接技术是一种固相焊接技术,可以用于异种金属之间的焊接,且焊接过程极短,焊接在微秒级时间内完成,生产效率高。

⑵仅通过两种金属高速碰撞和界面瞬时剧烈塑性变形实现冶金结合,无需添加钎料,焊接过程不产生废气,无尘烟,不会因为强光对人眼造成伤害。

⑶焊接过程的放电能量可以实现精确控制,重复性好,易于实现自动化工业生产。

⑷焊接接头具有高于母材的强度,无需进行后续热处理。

另外,针对仅有结构强度要求的连接结构件,可通过电磁脉冲成形实现机械连接,连接形式上包括板材的卷接或压接、管材的变形连接或干涉装配等。既可连接金属—金属,也可连接金属—非金属,如金属—橡胶、金属—陶瓷等。

图6 磁脉冲焊接的应用实例

结束语

电磁成形技术与其他高能率成形工艺方法相比有很多优点,如生产条件好,无污染,工艺柔性高,易于实现机械自动化,生产效率高等,尤其对于一些特殊零件,电磁成形几乎是唯一可以选用的工艺方法。因此,电磁成形比其他高能率方法得到了更加广泛的应用。随着先进制造业的发展,尤其在管形零件加工、校形、连接装配,密闭容器的封存,复合材料及难成形材料的加工,铝合金结构件的复合加工等方面,电磁成形作为一种特点鲜明的加工技术,将会在这些领域发挥越来越重要的作用。