混合法工艺生产低黏度手套料糊树脂的探索研究

刘岭梅,方利荣

(上海氯碱化工股份有限公司,上海200241)

上海氯碱化工股份有限公司引进了混合法工艺技术,通过二十多年的生产技术改进,装置能力从2 万t/a 提高到3 万t/a。2012 年,该装置根据市场的要求,最终成功开发低黏度手套料糊树脂产品。本文是在该公司混合法工艺开始开发手套料时,根据手套料研制过程发生的各种疑难问题,不断向项目组提出的原因分析及技术解决办法的5 份报告,最终汇总而成的研究报告。

1 聚合度对手套料的影响

低聚合度PVC 韧性较差,刚性较强,且受温度影响比较大。太高聚合度PVC 由于熔融黏度很高,因此,手套料聚合度要控制比较合理的范围。对于浸塑手套来说,由于很薄,需要较好的韧性,因此不宜有太低聚合度的PVC,所以对于生产手套料来说,聚合后期不能有温升变化。在生产手套料过程中,虽然通过调整反应温度,聚合度可以符合手套料的标准, 但聚合度分布太宽, 既有韧性较差低聚合度PVC,也有熔融黏度很高聚合度PVC,对生产一次性手套是很不利的,因此,手套料糊树脂PVC 聚合度不宜分布过宽。

对于低黏度手套料糊树脂产品,一般要求平均聚合度在1 650~1 750。PVC 聚合反应的速度随着温度的升高而加快,这是由于温度升高,引发剂分解速度加快,链引发和链增长的速度加快,促使整个反应速度加快,但是温度升高链转移速度加快使聚合物的聚合度下降,在PPVC 生产中,聚合温度的决定主要由产品的聚合度需要确定。一般来讲,聚合温度越高,除了链增长速度加快外,引发的速度也加快,链转移的速度更加加快,而且链转移速度增加远远大于链增长速度。所以,反应温度越高,生产的树脂产品聚合度越低。通常,反应温度波动2 ℃,平均聚合度相差约366,所以生产中对某一牌号的产品,反应温度波动范围控制得越小越好。

VCM 聚合属于沉淀聚合。PVC 在VCM 中的溶解度很小(<0.1%wt),但VCM 在PVC 中却有相当溶解度(30%wtVCM)。当聚合转化率大于0.1%wt,PVC或其短链自由基即将沉淀出来,形成两相。一相是VCM 单体相,溶有微量PVC;另一相是PVC 富相,由70%PVC 和30%VCM 组成,成溶胀状态。

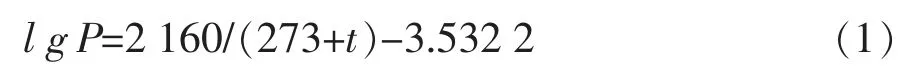

在无链增长剂和链转移剂存在的情况下,PVC的分子量完全取决于反应温度,链增长速度和链转移速度是决定PVC 聚合度的基本因素,而这基本由反应温度控制。在通常反应温度情况下,反应温度与PVC 分子的聚合度有如下关系:

对于混合法糊树脂产品生产来说,由于聚合反应后期存在聚合温度翘尾巴现象,就是说生产手套料的平均聚合度不能完全依据公式(1)计算,还必须通过生产实践检测决定,根据生产调整,聚合温度翘尾巴温度差小于5 ℃,混合法糊树脂手套料聚合反应温度控制在42 ℃,聚合温度控制偏差为0.5 ℃,产品聚合度满足手套料要求。

2 糊黏度对手套料的影响

手套料根据加工方法和用途的不同,有高黏度树脂和低黏度树脂,高黏度树脂手套一般较厚,低黏度树脂手套料一般比较薄,采用浸塑法,其中冷却脱膜是生产工艺的重要步骤。设浸塑手套塑化温度为T1,脱模温度为T2,冷却水温度为T3,理论推导,相对厚度塑料脱模公式比较复杂,但由于浸塑手套很薄,公式可以简化,最终推导得到下列公式:

式中:t 为理想脱模时间;h 为手套厚度。

另外,在浸塑手套生产过程中,如果糊黏度太高,将产生如下不利影响:(1)生产浸塑手套不均匀,手套质量不好;(2)糊黏度高,浸塑手套相对要厚一点。按公式(1),由于加工厂冷却水温度一般是不能调整的,理想脱模时间就需要相对延长,但会影响生产能力,如果不能很好做到这一点,脱模就容易将手套撕裂和发粘,影响生产手套的质量。因此,浸塑手套料糊树脂B 氏黏度要低,且需要很好的黏度稳定性。

2.1 PVC 糊树脂黏度控制

PVC 糊树脂在聚合过程中形成初级粒子,其粒径通常在0.1~0.2 μm。初级粒子在干燥过程中聚结成次级粒子。次级粒子聚结的紧密程度对PVC 糊树脂的性能有重要影响。次级粒子聚结松散的树脂,其次级粒子较易崩解为离散的初级粒子,形成的PVC糊的性能主要由初级粒子形态特征决定。聚结紧密的次级粒子不易崩解,次级粒子形态对PVC 糊性能也有重要的影响。

PVC 糊的黏度及流动性能。糊黏度是PVC 糊树脂的一项最重要的性能指标。糊黏度与PVC 糊树脂的颗粒形态有直接的关系。对于糊黏度是PVC 糊树脂聚结松散、易崩解为离散的初级粒子的糊树脂,糊黏度主要决定于初级粒子的形态。初级粒子分布较宽的品种,具有较低的糊黏度。PVC 糊黏度还与所受的剪切速率有关,从而影响PVC 糊的流动性能。

2.2 降低混合法PVC 糊黏度的措施

2.2.1 选用适合的十二烷基硫酸钠品种

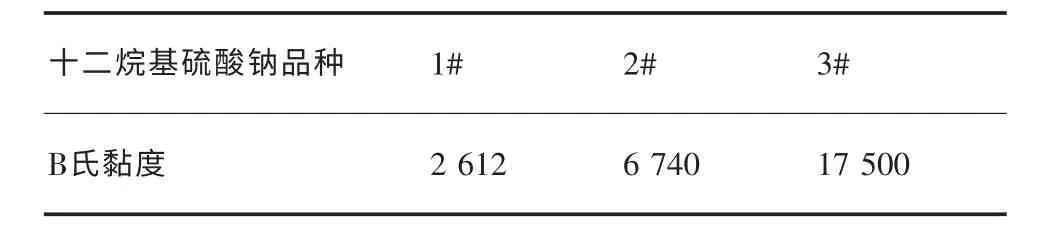

影响PVC 糊黏度因素很多,其中影响最大的是聚合配方,手套料降低糊黏度应以调节聚合配方为主,调节干燥温度为辅。选用适合的十二烷基硫酸钠品种,且与C16~18醇优化配比特别重要。不同十二烷基硫酸钠品种试验结果见表1。

从表1 可见,十二烷基硫酸钠品种对PVC 糊黏度的高低有至关重要的影响,主要原因是聚合初级粒子的规整度与十二烷基硫酸钠品种有很大关系,从而影响了PVC 糊树脂对增塑剂的吸收能力。

表1 不同十二烷基硫酸钠品种试验结果(其他聚合原料配方不变)

2.2.2 调整聚合配方中种子的用量

混合法是集中种子乳液法和微悬浮法的特点开发的一种工艺。混合法实际上是采用乳液法生产乳胶种子,而采用微悬浮法聚合成品乳胶。混合法用C16和C18的混合直链醇与十二烷基硫酸钠或月桂酸胺组成乳化剂,形成微小乳液,聚合主要在微滴中进行,并在聚合配方中加入了乳液法制备的种子乳胶,从而获得双峰粒径分布。

根据理论模型推导,一般来说,双峰粒径分布中,小粒子与大粒子的个数比例为8∶1 时,PVC 糊黏度最低。实际生产中经验表明,小粒子与大粒子的个数比例大于8∶1 或小于8∶1,偏差较大时,PVC 糊黏度均发生增大情况。

2.2.3 降低干燥进出口温度

一般来讲,干燥空气入口温度对糊树脂黏度影响很小,但对能耗影响很大,入口温度越高,干燥越节能,喷雾干燥能力也越大。干燥出口空气温度对糊树脂黏度和含水率影响很大, 出口温度越低,PVC糊树脂含水率越高,B 氏黏度越低, 这是由于PVC糊树脂二次粒子容易崩解的原因。因此,一次性手套料往往采用比较低的干燥出口温度。

2.2.4 一次粒子分布宽度对手套料的影响

浸塑手套料糊树脂B 氏黏度要低,且需要很好的黏度稳定性。聚合一次粒子对此影响也特别巨大。一般来说,B 氏黏度要低,小粒子对大粒子填充是必要的,但是,要从黏度稳定性的角度看,一次粒子分布宽度不宜太宽泛,这是一次性手套料糊树脂需要特别注意的。

3 手套料沉淀问题解决设想

手套料PVC 糊树脂,在加入增塑剂后几天出现10%~15%的物料沉淀,主要是聚合方面的问题。分析如下:

固体颗粒在液体中混合随着时间的推移会逐步下沉,但是,关键要控制沉降速度。一般来讲,小于0.1 μm 的粒子与大于0.1 μm 的粒子沉降速度适用不同的数学公式。由于本装置糊树脂粒径一般大于0.1 μm,使用斯特夫公式。该公式表明粒子沉降速度与密度差是线形关系,PVC 密度在1.4 左右,增塑剂密度在0.98 左右,因此,这方面的影响因素相对较少,而该公式表明粒子沉降速度与糊树脂粒径成二次平方关系。PVC 糊树脂产品聚合形成一次粒子,装置粒子粒径在0.1~2.5 μm 范围,干燥形成二次粒子,粒径在30 μm 左右。手套料PVC 糊树脂品种在增塑剂中必须很容易蹦解成一次粒子,否则质量不合格,因此在增塑剂中,PVC 糊树脂沉降速度与一次粒子粒径大小有很大关系。 根据其他行业经验和斯特夫公式估算,直径为2.3 μm 的PVC 糊树脂完全沉降,约6 天。根据装置浆料分析单,粒子直径大于2.0 μm 在15%~20%的PVC 糊树脂料,要解决手套料沉淀问题,就要解决浆料中粒径大于2.0 μm 的粒子,以及干燥二次粒子不容易崩解问题。

3.1 适当提高溶解液配方比

适当提高溶解液配方比,主要目有3 个。(1)进一步降低PVC 糊树脂初级粒子粒径;(2)减少一次粒子的粒径分布宽度。这是因为,浸塑手套料糊树脂B 氏黏度要低,且需要很好的黏度稳定性,而聚合一次粒子对此影响也特别巨大。一般来说,B 氏黏度要低,小粒子对大粒子填充是必要的,但是,要从黏度稳定性的角度看,一次粒子分布宽度不宜太宽泛,这是浸塑手套料糊树脂需要特别注意的,适当提高溶解液配方比,能很好解决糊树脂稳定性问题;(3)适当提高溶解液配方比,能提高聚合反应速度,对提高聚合单元生产强度也很有好处。

3.2 调整干燥单元

调整干燥单元的目的主要是二次粒子在加工时特别容易崩解,单纯采取降低干燥出口温度方法,会导致PVC 糊树脂含水率过高,影响产品质量。比较好的方法是适当调大喷雾干燥空气用量,使干燥进口空气温度和出口空气温度都适当降低。一是降低PVC 糊树脂的B 氏黏度;二是使二次粒子在加工时特别容易崩解,从而使手套料PVC 糊树脂在加入增塑剂后,不容易出现沉淀形象。另外,生产手套料PVC 糊树脂,干燥单元研磨要严格控制,这对减少大粒子数目和提高PVC 糊树脂黏度稳定性有重要意义。并且所有手套料PVC 糊树脂不可能在较长的时间内不沉淀,但是开发的手套料不能沉淀太多。要完全解决因时间长产生少量沉淀问题,可建议加工厂增设1 台小功率齿轮泵,既不会影响加工工艺过程和产品质量,还可解决少量沉淀问题。