活性铝硅酸盐在PVC热稳定剂中的应用研究

赵善雷,王尊明

(中国铝业山东分公司,山东 淄博255000)

聚氯乙烯(PVC)由于具有良好的耐磨性、高介电性和低廉的价格,已广泛应用于轻工、农业、建材、国防等领域,是产量仅次于聚乙烯(PE)的第二大通用塑料。但是PVC 树脂存在着热降解和老化的缺点,加工温度(160 ℃以上)比分解温度(120~130 ℃)高,因此要将PVC 加工成制品,就必须在PVC 加工成型过程中添加热稳定剂,以延缓或阻止PVC 树脂的热降解[1,2]。长期以来,用于PVC 的热稳定剂主要有铅盐类、金属皂类、有机锡类及稀土类等。

1 PVC 热稳定剂专用活性铝硅酸盐的结构与性能

铝硅酸盐是自然界和化工行业中常见的结晶或类结晶化合物,其结构是由硅酸盐和铝酸盐通过共用氧原子互相结合而得到的,因而结构、化学成分和性质呈现出丰富的多样性。例如多硅酸盐中的SiO4四面体的一部分由AlO4四面体取代组成的铝硅酸盐,可得到正长石KAlSi3O8。其中四分之一为含氧四面体AlO4;若其中一半是AlO4四面体, 另一半是SiO4四面体则得到钙长石。PVC 热稳定剂专用铝硅酸盐是中国铝业公司依托烧结法氧化铝工艺研制的一种活性多孔材料,比表面大于500 m2/g,具有强吸附性和高离子交换容量,化学简式为:

H54O27Na12Al12Si12O48

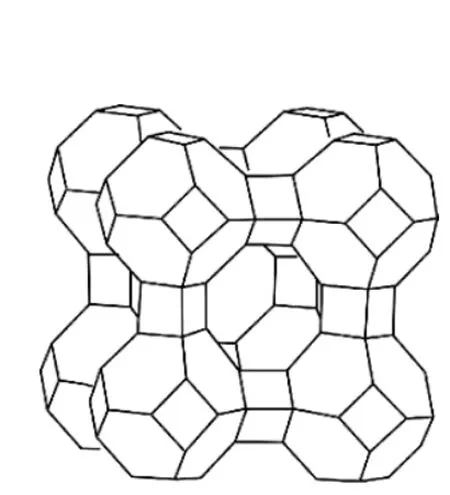

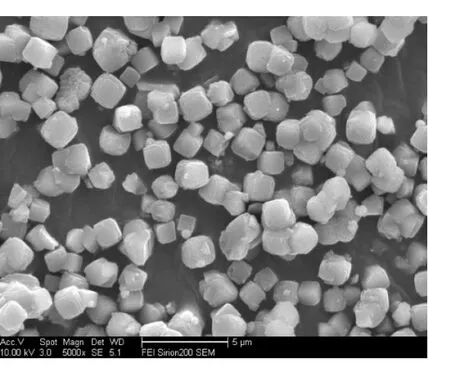

图1、图2 分别给出了PVC 专用活性铝硅酸盐的晶胞结构示意图及SEM 扫描电镜照片。现有的生产技术下,此种多孔材料可以大批量、高纯度、低成本的生产出来,产品为具有良好流动性的粉末,易加工使用;此种活性铝硅酸盐在碱性体系下水热合成得到,晶粒表面呈碱性,可以中和大量的酸性HCl。而HCl 正是PVC 材料降解过程中产生的有害物,很容易地进入活性铝硅酸盐的孔结构中。 对于软质PVC 和硬质PVC, 该铝硅酸盐均可添加使用以下3 种方式作为现在热稳定剂的一种协效剂:作为PVC 稳定剂混合物配方的一种;作为PVC 特定组成稳定剂的一种组分;作为已有的PVC 稳定剂的部分替代物。

图1 活性铝硅酸盐晶胞结构示意图

图2 活性铝硅酸盐产品SEM照片

2 在PVC 热稳定剂中的应用研究

2.1 在软质PVC 热稳定剂中的协同作用研究

2.1.1 热老化试验

一种常见软质PVC 配方进行活性铝硅酸盐热稳定协同作用的研究,所采用配方:PVC 树脂100 phr;DOP 塑化剂50 phr;环氧豆油2 phr;硬磷酸锌0.3 phr;PE 0.2 phr。上述配比不变,活性铝硅酸盐掺入水平,分别为:0 phr、0.3 phr、0.6 phr、0.9 phr 和1.2 phr,考察对PVC 热稳定性的影响程度。挤出温度为175 ℃,挤条置入烤箱进行热稳定性测试,测试条件为:180 ℃,2 h。活性铝硅酸盐添加量对软质PVC 热变色的影响见表1。

表1 活性铝硅酸盐添加量对软质PVC热变色的影响(190 ℃,0.3 phr硬脂酸锌)

通过表1 可以看到,相较于单纯使用硬脂酸锌,活性铝硅酸盐的复配使用明显延缓了软质PVC 的热致变色现象。当老化时间为20 min 时,未添加活性铝硅酸盐的试条已经热老化分解变为黑色。而添加活性铝硅酸盐的所有试条在热老化40 min 后才发生热致变色现象。非常有意思的是,添加0.3 phr的产品具有最长的热致变色时间,直至60 min 才出现变色现象,该配比具有最佳的早期颜色持久性和最低的黄色。

但是, 随着活性铝硅酸盐添加量的增加,PVC材料的长期热稳定性明显的提高。热老化时间超过100 min 时,活性铝硅酸盐添加量越多,试条的热致变色越轻,也就是长期热稳定性越好。在本实验中,热老化120 min 后,所有试条的最终颜色随着活性铝硅酸盐的添加量总体呈下降趋势。因此,活性铝硅酸盐的引入对于采用配方的软质PVC 材料抗热老化能力的提高非常明显。

2.1.2 动态热稳定性研究

采用上述同样配比,考察活性铝硅酸盐的添加对PVC 材料动态热稳定性的影响,采用转矩流变仪进行测定,测试条件为:63 g 样品,190 ℃,100 r/min。测试结果见表2。

表2 活性铝硅酸盐添加量对软质PVC动态热稳定性的影响(0.3 phr 硬脂酸锌190 ℃)

从表2 看出,测试样品的热稳定时间随着活性铝硅酸盐含量的增加而增大。活性铝硅酸盐添加量为0 phr 时,其热稳定时间仅为6 min,而当活性铝硅酸盐的添加量超过0.6 phr 时,产品的热分解时间超过20 min,这对于软质PVC 材料的加工是非常有利的。表2 的数据还表明当活性铝硅酸盐的添加量为0.9 phr 时,样品的动态热稳定性已经达到最佳。

上述实验和测试结果表明,活性铝硅酸盐的添加对软质PVC 材料的热稳定性有明显改善。

2.2 在硬质PVC 热稳定剂中的协同作用研究

硬质PVC 材料中,采用的环保热热稳定剂主要为有机锡稳定剂。 有机锡经常用在加工无毒硬质PVC 产品中,有卓越的通用性、安全性和高效热稳定性。可以通过置换烯丙基氯和捕捉HC1 等对PVC制品产生稳定效能和抑制变色作用。有机锡的热稳定性非常优异,初期着色很小并能保持很长时间,是目前唯一的一种初期、中期、长期热稳定性令人满意的品种。但是有机锡稳定剂成本非常高,从而使它的应用受到很大的限制。本研究使用活性铝硅酸盐取代一部分有机锡稳定剂的方式,降低热稳定剂的成本,并评价取代剂后,PVC 制品的热稳定性。

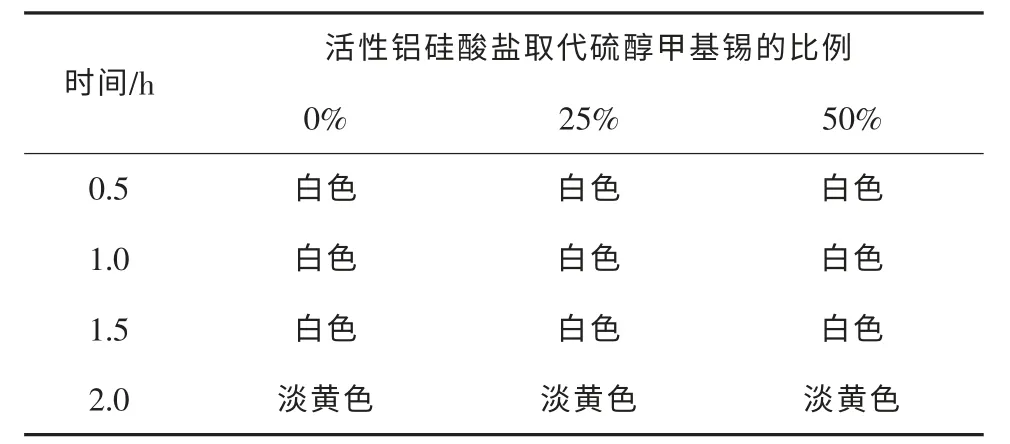

本文采用了一个经典的PVC 壁板贴面材料配方,其中热稳定剂采用硫醇甲基锡,添加比例为1.25 phr。而活性铝硅酸盐对硫醇甲基锡稳定剂的取代比例分别取0%、25%和50%,混合物于175 ℃挤出,制备的试条置于恒温烤箱中进行热老化测试,测试条件为:190 ℃,2 h,实验结果见表3。

表3 的数据表明,用活性铝硅酸盐取代硫醇甲基锡稳定剂25%、50%后,PVC 制品均保持了与完全采用硫醇甲基锡作为热稳定剂的材料的热稳定性能,190 ℃下老化1.5 h 后都没有发生热致变色现象。而老化2 h 后,3 个配比的PVC 制品的热致变色后的颜色也大体一致。这说明3 个配比的热稳定剂体系均有非常良好的抗老化的热稳定效果。

表3 活性铝硅酸盐取代硫醇甲基锡比例对硬质PVC热稳定性的影响(共计添加=1.25 phr)

根据实验结果,采用相同的配比,考察活性铝硅酸盐部分替代硫醇甲基锡25%、50%对于硬质PVC 动态热稳定性的影响,实验结果见表4。

表4 铝硅酸盐替代硫醇甲基锡比例对于硬质PVC动态热稳定性的影响(共计添加=1.25 phr)

表4 数据表明,活性铝硅酸盐替代50%(wt)的锡类稳定剂,PVC 材料具有同等水平的动态热稳性能,其热分解时间未因添加活性铝硅酸盐发生明显下降。同时,所有材料测定中均具有几乎相同的最大扭矩和最小扭矩,可以认为活性铝硅酸盐对硫醇甲基锡的替代后,PVC 材料具有一致的加工特性。

目前,硫醇甲基锡产品的市场价格在4 万元/t以上, 而活性铝硅酸盐的价格仅为其1/15 左右,如果按照上述替代比例, 热稳定剂综合成本可降低1.5 万元/t 以上。对于环保性、短期和中长期综合热稳定性等要求较高的PVC 制品领域提供了一个很好地解决方案。

2.3 活性铝硅酸盐的协同作用机理讨论

根据上述实验,对活性铝硅酸盐在PVC 热稳定剂中的协同作用机理讨论如下。

(1)PVC 的变色是由于聚合碳链上失去HCl 分子而形成的不饱和共轭双键造成的[5],降解中产生的HCl 分子又进一步地作为催化剂加速PVC 的降解;活性铝硅酸盐在碱性体系下合成,产品本身呈弱碱性,pH>10,其表面附着的碱性基团可以迅速中和PVC 降解产生的部分HCl,减缓PVC 结构分解;

(2)活性铝硅酸盐独特的孔结构可以有效束缚降解产生的HCl,从而降低了HCl 浓度,切断这一自催化反应过程,提升PVC 热稳定性;

(3)硬脂酸锌/锡类稳定剂通过将硬脂酸基团结合在PVC 的聚合碳链上来阻止共轭双键进一步生成来改善PVC 树脂的热稳定性,但是,该过程中会生成ZnCl2/SnCl2分子,ZnCl2/SnCl2分子也有一定的催化加速PVC 降解的活性,而活性铝硅酸盐恰是ZnCl2和SnCl2的有效吸附剂,吸附进入活性铝硅酸盐孔穴的ZnCl2/SnCl2分子进一步转化为惰性的NaCl 分子。因此,活性铝硅酸盐与硬脂酸锌/锡热稳定剂复合使用具有独特的协同效应。

3 结论和应用展望

(1)对于软质PVC,在硬脂酸锌热稳定剂配方中添加活性铝硅酸盐,能够明显提升PVC 材料的耐热性;活性铝硅酸盐的添加量可以影响变色开始的时间、最初变色颜色、PVC 的总体热稳定性。活性铝硅酸盐添加量为0.3 phr 的配方具有最佳的早期颜色持久性和最低的黄色;

(2)对于硬质PVC,活性铝硅酸盐可以替代最多50%wt 的锡类稳定剂,可以保持PVC 材料具有同等水平的动态热稳定性和初期颜色稳定性。按照这一替代比例,热稳定剂综合成本可降低1.5 万元/t以上。解决了硫醇甲基锡类产品价格昂贵的问题,对于环保性、短期和中长期综合热稳定性等要求较高的PVC 制品领域提供了一个很好地解决方案;

(3)将活性铝硅酸盐引入热稳定剂配方,可获得非常优异的协同效应,提高PVC 树脂的热稳定性。由于活性铝硅酸盐具有相对低廉的价格,能够显著提高热稳定性的同时明显降低热稳定剂成本。

(4)目前,传统的铅系、镉系热稳定剂因其环保毒性将逐步淘汰,有机锡类热稳定剂价格昂贵,因而采用环保性更好的复配活性铝硅酸盐的钙、锌、锡类热稳定剂体系,具有良好的经济和环保效益,有利于中国PVC 行业健康稳定发展。

[1]陈 宇,王朝晖.中国塑料添加剂产业现状及可持续发展.橡塑助剂信息,2005:37-47.

[2]沈德言,胡兴洲,英新芳,等.聚氯乙烯树脂的不饱和度和热稳定性的关系.高分子学报,1997(2):1832187.

[3]Gerhard Wallenwein.PVC Stabilizers:a Contribution to Sustainability.Plastics Additives&Compounding,2006,8(5):26~28.