PVC聚合二次升温反应工艺的应用

沈宗志,戎双雷,马广才

(云南南磷集团电化有限公司,云南 寻甸655204)

云南南磷集团电化有限公司树脂厂聚合车间2 套生产装置共有12 台70 m3聚合釜 (每套装置6 台),采用氯乙烯悬浮聚合工艺生产PVC,该工艺引进北二化70 m3聚合釜生产技术,采用复合分散剂、油溶性引发剂体系、纯热水等温入料工艺,具有产品性能稳定、转化率高等特点。但目前PVC 行业趋于饱和,生产成本高、利润微薄,因此在聚氯乙烯生产中,优化PVC 聚合工艺、降低原辅材料成本对PVC 生产企业实现原料和产品效益最大化、提高市场竞争力具有重要意义。该公司结合生产实际情况进行聚合釜自动二次升温反应后,大大提高了聚合单釜产量,降低了原辅材料成本。

1 常规PVC 聚合工艺流程及生产中存在的问题

1.1 常规工艺流程简述

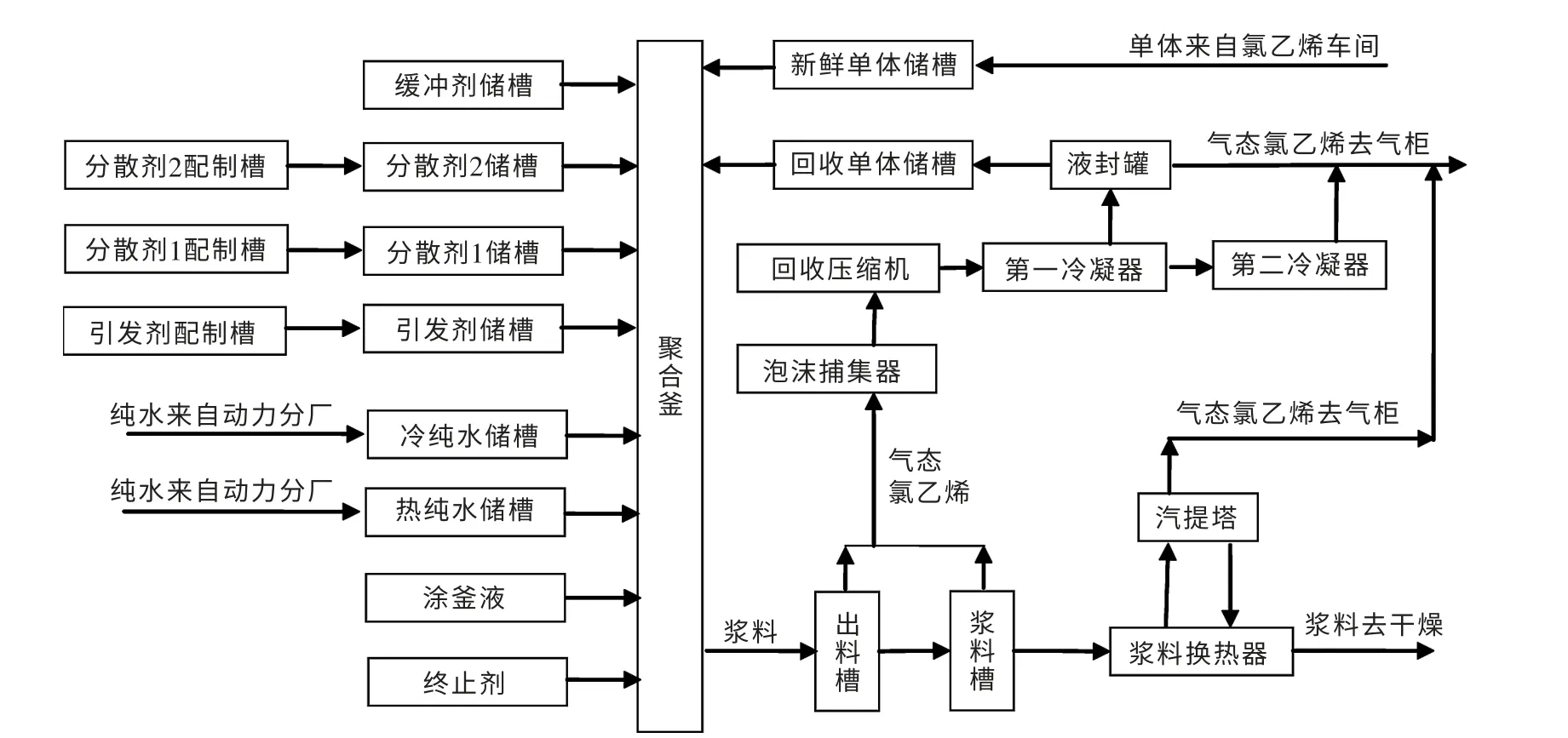

当各系统具备入料条件后,将缓冲剂系统启动提前由水管路加入聚合釜,缓冲剂加料完毕后由冷热去离子水泵分别从贮存在冷热水槽的冷热无离子水抽出,调节好入釜水温后经计量计双重计量后入釜,当聚合釜底阀打开后通入聚合釜轴封水同时启动聚合釜搅拌。当微机检测搅拌运行参数正常后由氯乙烯单体泵分别从回收和新鲜单体储槽中将氯乙烯单体抽出,经计量计双重计量后入釜,当无离子水和氯乙烯单体加完后,提前配制好的分散剂、引发剂等助剂,分别由加料泵按配方单规定量经流量计双重计量后加入到聚合釜,进料结束后,即进入反应控制阶段,待反应压降至0.05 MPa,即可启动终止剂加料泵往聚合釜中加入配方规定量的终止剂终止反应,若系统具备出料条件,即打开出料底阀出料,浆料由出料泵打入浆料槽中,没有参与反应的单体以气态形式进入压缩冷凝系统进行压缩冷凝回收,回收后的单体贮存在回收单体槽中,参加下一釜的反应。若压缩冷凝出现故障,VCM 气体直接回收至氯乙烯气柜。 出至出料槽的浆料,通过打料泵打入供料槽中,供料槽的浆料由汽提塔进料泵直接送入汽提塔进行汽提处理,经汽提塔处理的浆料经汽提塔出塔泵送至干燥浆料槽。等温入料后通循环水冷却以移除反应热, 通过釜温调节系统控制反应,温度控制在(T±0.5)℃范围内,最佳温度应控制在 (T±0.2)℃,T 代表各个型号树脂设定反应温度。当釜内压力下降到0.05 MPa 时,加终止剂、消泡剂、碱液进行出料回收操作。聚合工艺简易流程图见图1。

图1 聚合工艺简易流程图

1.2 PVC 聚合生产存在的问题

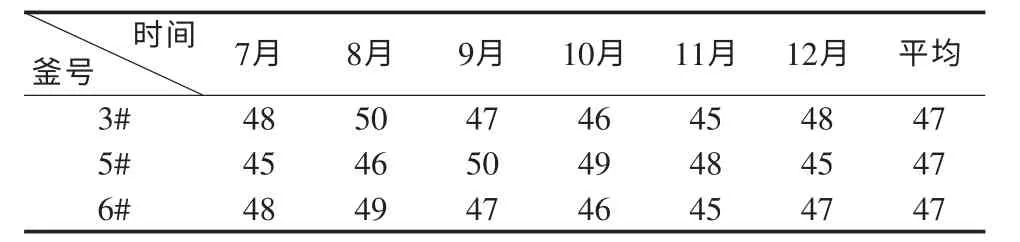

在聚合反应中, 部分氯乙烯未参与反应生成PVC,回收单体量大,导致回收时间较长,降低了聚合釜的使用率,且耗电量相对较大。聚合工艺改造前,聚合平均出料回收时间见表1。

表1 2013年7-12月聚合平均出料回收时间min

(2)聚合平均单釜产量低,助剂单耗高。聚合釜每釜氯乙烯单体进料25 t,聚合助剂有涂釜液、缓冲剂、分散剂、引发剂、终止剂、消泡剂、碱液及阻聚剂,表2 是聚合釜单釜产量及助剂单耗统计表。

表2 2013年7-12月聚合单釜产量及助剂单耗

结合上表和实际生产情况可得:聚合平均单釜产量低,聚合转化率只达到约80%,生产1 t PVC 所需助剂成本92.37 元。

2 PVC 聚合工艺的改造

在聚氯乙烯生产中,聚合进料在加入同等量的原辅材料条件下,若要提高聚合釜单釜产量,只有减少聚合反应中氯乙烯的剩余量,提高聚合转化率才能达到目的,而在聚合反应中聚合温度的升高有助于聚合反应速率的提高,因此对聚合釜进行二次升温反应操作是最好的选择。通过聚合变温操作使得部分未参与反应的氯乙烯反应生成聚氯乙烯树脂,这样有效地提高了聚合单釜产量,降低了助剂成本。

2.1 工艺流程简述

当各系统具备入料条件后,缓冲剂系统启动由软水管路加入聚合釜,缓冲剂加料完毕后启动去离子水和氯乙烯加料系统向聚合釜加入配方规定的去离子水和氯乙烯。去离子水和氯乙烯加完后,提前配制好的分散剂和引发剂分别由加料泵抽出按配方值加入到聚合釜,聚合入料结束后即进入反应控制阶段。待聚合反应压降0.05 MPa 时达到设定反应终点反应结束,此时不加终止剂终止聚合反应,而是将终止剂的加入延时,同时自动关闭聚合釜循环冷却水仪表阀门,停止聚合釜注水,由于聚合反应温度自动上升,聚合反应速率加快,自动进行升温二次加速反应,待变温延时结束且温度达到设定值后自动启动终止剂泵加入配方值终止剂终止反应。

2.2 PVC 聚合二次升温反应的优势

(1)云南南磷集团电化有限公司树脂分厂聚合车间聚合生产装置搅拌功电机率为132 kW,聚合回收时间每釜缩短10 min,回收系统运行时需要压缩机和工作水泵同时运行,压缩机电机功率160 kW,工作水泵电机功率11 kW,由聚合反应时间增加而产生的聚合搅拌运行时间增加所产生的动力电耗与缩短的回收时间可相互抵消,忽略不计。部分氯乙烯单体通过二次变温反应操作生成PVC,提高聚合转化率。 未采取二次变温反应操作时聚合转化率约80%,经过二次变温反应后聚合转化率月87%,单釜产量得到提高;

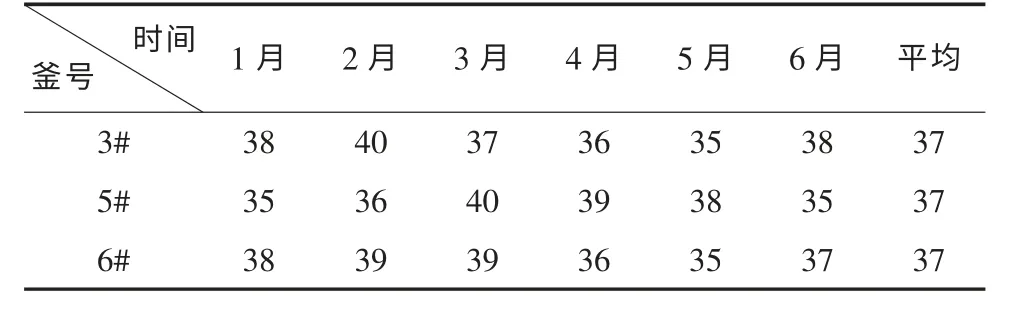

(2)降低回收单体量。经过聚合釜二次升温反应,部分氯乙烯单体反应生成PVC,减短了聚合出料回收时间。表3 是2014 年1-6 月聚合平均出料回收时间统计表。

表3 2014年1-6月聚合平均出料回收时间min

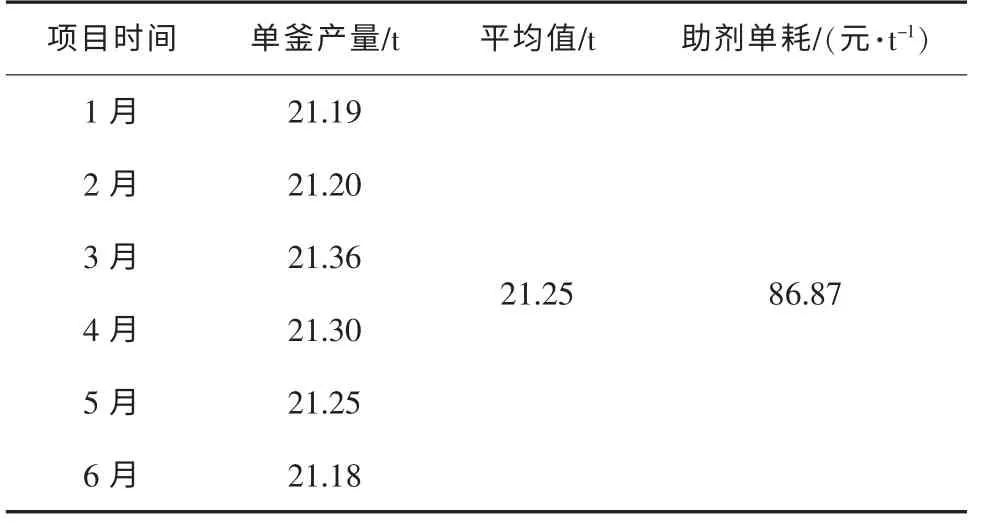

(3)相同的聚合进料配方,单釜产量提高后聚合进料的原辅材料得到了有效利用,降低了聚合助剂单耗。表4 是2014 年1 月至6 月聚合釜单釜产量和助剂单耗情况。

表4 2014年1-6月聚合釜单釜产量和助剂单耗

3 工艺改造前后PVC 树脂产品性能的对比

2014 年1 月通过聚合二次变温反应操作后,对工艺改造前后PVC 树脂产品性能分析结果做了统计,见表5。

表5 2013年7-12月与2014年1-6月PVC各指标对比

由上表可知,工艺改造前后PVC 树脂各项指标分析结果一致,所以通过聚合二次变温操作并不会影响PVC 树脂的性能。

4 经济效益

通过聚合二次变温反应,提高了聚合单釜收率,相同的聚合进料配方平均每釜产量由原来的19.90 t提高到21.25 t,平均单釜产量增加1.35 t 树脂,聚合助剂单耗原有工艺为92.34 元/t PVC,经过二次升温反应操作后助剂单耗为86.87 元/t PVC,生产1 t 树脂可降低生产成本约5.5 元,以云南南磷26 万t/a PVC 生产规模计算,可增加经济效益143 万元/a,经济效益显著。

5 结语

近年来中国PVC 行业发展快速,使PVC 产能趋于饱和,生产成本高,利润微薄,因此技术创新对企业实现可持续发展具有重大的战略意义。云南南磷集团电化有限公司树脂厂所采用的聚合釜二次升温反应操作有效地提高了聚合釜单釜PVC 产量,降低了原辅材料成本,提高了企业竞争力。但是,需要注意的是由于聚合釜二次变温反应需要延时操作,造成反应时间相应延长,要根据生产负荷调整设定变温操作的启动点,控制聚合反应总时间,操作中需要密切关注聚合釜的温度和压力变化情况,避免釜温釜压过高而影响安全生产。

[1]郑石子.聚氯乙烯生产过程与控制.北京科学技术出社,1993.

[2]邴涓林,金永利,李承志.提高70 m3聚合釜生产能力的途径与方法.聚氯乙烯,2005(04):11-12.