盐酸脱吸运行总结

卢建国,朱 琳

(内蒙古亿利化学工业有限公司,内蒙古 鄂尔多斯014300)

内蒙古亿利化学工业有限公司聚氯乙烯生产能力为50 万t/a,转化工序降膜吸收器和水洗塔副产的32%的饱和盐酸,经盐酸脱吸工序常规脱吸后,产生的氯化氢气体经由转化器回收利用合成氯乙烯。产生的稀酸经降膜吸收器吸收成32%的饱和盐酸送到盐酸脱吸工序循环利用,多余的盐酸作为商品酸出售。盐酸脱吸工序和氯碱系统配套设计,设计为双线,于2015 年4 月正式投产,经过近几个月的运行,目前生产平稳,达到了预期目的。

1 盐酸脱吸工艺介绍

在电石法聚氯乙烯生产过程中,需用氯乙烯为原料进行聚合反应生成聚氯乙烯,氯乙烯由乙炔和氯化氢在转化器中通过合成反应制备。氯化氢通过2 种方式制备,一种是通过氢气和氯气在氯化氢石墨合成炉中制备;另一种是通过盐酸脱吸制备。该公司氯化氢主要通过前一种方式直送,盐酸脱吸做辅助。

1.1 盐酸脱吸原理

脱吸是吸收的逆过程,属于物理变化过程,是利用氯化氢在水中的溶解度随温度的升高而降低的原理进行,来自再沸器的盐酸气液混合物在解吸塔中与塔顶喷淋下来的浓盐酸逆流接触,进行传质传热,因液相中氯化氢分压大于气相中氯化氢分压,利用水蒸气的汽化潜热使浓盐酸中氯化氢脱吸出来,得到纯度较高的氯化氢气体。

1.2 盐酸脱吸工艺流程

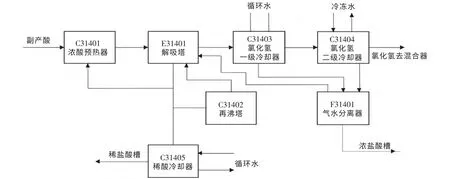

浓盐酸(31%)自VCM 装置副产盐酸泵来,盐酸首先经浓酸预热器预热到60~70 ℃,打至石墨制填料解吸塔,从塔顶经分布器喷淋而下,在塔中和来自再沸器的稀盐酸气液混合物相遇,进行传热和传质,解吸出HCl 气体。含水蒸气的HCl 气体从塔顶出来经石墨制氯化氢一级冷凝器,用循环水将HCl 气体冷却,然后再经石墨制氯化氢二级冷凝器用低温水(0 ℃)冷冻脱水后进入汽水分离器进一步将氯化氢气体中的水分离出来。 分离后的干燥的HCl 气体送至混合脱水工序, 分离出的浓酸进入气水分离器, 用浓盐酸泵打至解吸塔顶做为回流液与塔底上升的蒸汽进行传热和传质。 由塔底得到的稀酸,一部分流入再沸器以产生稀酸混合物,另一部分进入石墨制盐酸预热器给进塔的浓盐酸预热,再经石墨稀酸冷却器冷却至常温后回到稀酸储槽。20%左右的稀酸作为吸收剂再次进入氯乙烯酸吸收系统增浓制成31%浓盐酸,供循环使用,流程见图1。

图1 盐酸脱吸工艺流程示意图

1.3 盐酸脱吸工艺指标控制情况

1.3.1 再沸器顶部温度

110~120 ℃,压力一定的情况下,当盐酸的浓度不随温度变化的时候称为恒沸酸,把再沸器温度控制在110~120 ℃也是基于恒沸酸考虑的。在压力小于67 kPa 时, 恒沸酸的浓度在20%(质量分数)左右,避免太多水分带出,进而增大冷却的热负荷,同时,综合考虑石墨再沸器材质的耐压和耐温程度,温度控制在110~120 ℃,蒸汽压力控制在200~300 kPa,保证再沸器的使用寿命。

1.3.2 解吸塔出口压力

控制在70 kPa 左右,压力增大塔顶温度上升,导致冷凝酸量增大,增加系统热负荷;压力过大加大再沸器出口温度,增加解吸浓盐酸所需热量,并加大蒸汽压力增大设备负荷。

1.3.3 解吸塔塔顶温度

解吸塔塔顶温度控制在89~92 ℃,图2 是塔顶温度和冷凝酸量的关系图。

从图2 中可以看出,气体出口温度越高,冷凝酸量越大,降低了氯化氢的产量,虽然冷凝酸可以被重新解吸,但增大了热负荷;相反,温度过低,由于解吸时所需的热量得不到充分的供给,致使解吸不完全。当塔顶温度降低时,增大塔顶浓酸的加入量或降低再沸器的出口温度,都会导致稀酸浓度大幅度上升,解吸效果明显降低。当解吸塔出口气体温度在89~92 ℃时,再沸器出口温度在110~120 ℃,塔底循环酸浓度接近于该压力下恒沸酸浓度(质量分数为19.5%~20.5%),冷凝酸量不多,脱吸效率最高可达到98%以上。

图2 塔顶温度和冷凝酸量的关系图

1.3.4 稀酸浓度

控制在19%~22%,在此操作条件下,只有严格保持稀酸浓度,才能使解吸效率最高。

2 盐酸脱吸运行情况及效益分析

2.1 盐酸脱吸运行情况

(1)运行数据。

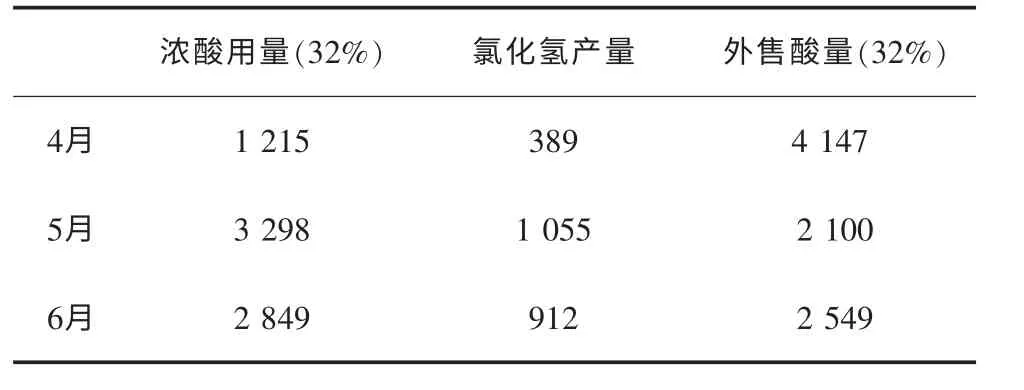

该装置自2015 年4 月运行以来,各工艺指标控制在正常范围内,单线氯化氢产量6月达到912 t,浓酸处理能力6 月达到2 849 t,稀酸的质量分数控制在19%~22%,达到了设计要求,具体数据见表1。

(2)开车后主要存在的问题。

由于高温条件下盐酸腐蚀性极强,玻璃钢设备及管件经常泄漏,影响系统稳定运行;圆块孔石墨换热设备垫片在高温条件下易老化,渗漏频繁。

表1 2015年4-6月盐酸脱吸装置运行数据(双线) t

2.2 盐酸脱吸效益分析

盐酸脱吸开车后,通过近几个月的运行可以明显看出:

(1)脱吸氯化氢纯度高,可达到99.9%以上。杂质含量低,提高了反应物浓度,合成反应转化率提高,增加了收率,降低了成本;

(2)脱吸氯化氢不含游离氯,避免了游离氯遇到乙炔发生剧烈化学反应,引起混合器温度升高,甚至爆炸的风险;

(3)增加氯化氢通量或高纯盐酸产量;

(4)降低工业水消耗量。工业水由原来脱吸未开车时3 t/h 降低到0.8 t/h;

(5)副产酸量减少。外售副产酸由脱吸未开车时每月5 398 t 降低到2 100 t。

3 盐酸脱吸装置存在的问题

由于该公司脱吸装置只是为回收副产酸设计的,氯乙烯装置所需氯化氢大部分需烧碱合成炉直送,因此无法彻底解决氯化氢纯度低,游离氯等实际问题。副产酸中含有有机物杂质,这部分杂质不宜脱吸,往往会吸附在石墨管壁上,使传热传质效果大为下降。

常规脱吸虽然综合能耗较低,但由于共沸现象的存在, 尚有20%左右的稀酸还没有彻底脱吸利用,导致氯化氢的利用率较低,这是常规脱吸工艺无法解决的难题,需采用深度脱吸工艺才能实现。盐酸深度脱吸在质量分数20%左右的盐酸中加入40%CaCl2溶液,打破三元共沸点,使HCl 从中游离出来,可使盐酸质量分数从20%降至1%以下。

常规脱吸由于还有一部分稀酸产生,副产酸中的汞含量得到浓缩,汞含量增加到一定程度,需定期稀释,所以没有彻底解决汞污染问题。深度脱吸氯化氢基本得到全部利用,稀盐酸质量分数0.7%返回到吸收系统循环利用,这样可以有效解决含汞盐酸销售难、污染环境等问题。

4 结论

常规脱吸工艺从技术角度看是成熟的,虽然部分方面无法和深度脱吸相提并论,但在缓解副产盐酸销售压力、调节氯化氢通量、调节高纯酸产量等方面的作用显著。

[1]郑石子.聚氯乙烯生产过程及操作[J].北京科学技术出版社,1993,(1):38.