酒精氯化塔的液泛原因分析及对策

韩曙东,刘 玮,孟长春

(南通江山农药化工股份有限公司,江苏 南通226017)

1 现状

1.1 工艺简述

酒精氯化塔系统由分凝器,泡罩塔和塔釜组成,塔与塔釜采用一体式。原料酒精从第一节塔板加入,原料氯气从塔釜加入,氯气与酒精逐步在塔釜和塔板上反应,同时,塔釜通入蒸汽用于调节反应温度和吸收三氯乙醛生成水合三氯乙醛,产物水合三氯乙醛从塔釜采出,副产物氯化氢、氯乙烷和过量的氯气从塔顶经分凝器排出。整个反应采用氯气过量来减少副反应产物氯乙烷的生成。

主反应式:

副反应式:C2H5OH+HCl→C2H5Cl+H2O

1.2 运行情况

酒精氯化过程反应机理较复杂,副反应也较多,过程存在氯气、酒精、氯油、氯化氢、盐酸、乙酸、三氯乙酸、三氯乙酸乙酯、氯乙烷和次氯酸等物质。这些物质大多数腐蚀性很强,加之反应温度在110 ℃左右,工作压力0.1 MPa 以上,所以酒精氯化生产过程中,设备、仪表和管道的防腐要求较高,目前普遍采用非金属材料来解决腐蚀问题。但是氯化塔系统故障率较高,每次检修需要加水清洗,清洗水进入塔釜或存于塔板参与反应,干扰反应的正常进行。装置从2010 年运行至今,多次发生液泛现象,该现象主要集中在检修清洗后。发生液泛后初始通过减少进料量来处置,但效果不明显,然后停车静置,待塔积液排尽再开车,最后只有停车拆塔检查。一般也未发现设备损坏、物料不净或管道堵塞等液泛常见问题,有时就突然排除了,原因也未查明,一直困扰着生产。

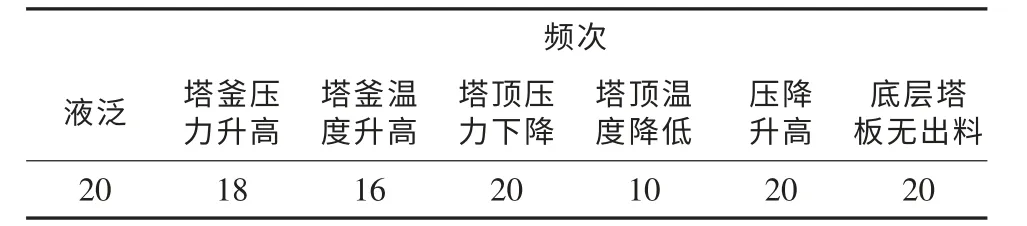

为了查清液泛的原因,首先从现象入手,掌握液泛发生前后参数的变化情况,选取酒精流量、氯气流量、蒸汽流量、塔釜温度和压力、塔顶温度和压力、压降、降液管液位、塔釜出料量等参数进行数据收集,时间段选取发生较频繁的7 月。数据统计发生泛液频次见表1。

表1 液泛频次统计表

正常生产时,生产负荷和操作条件未发生变化情况下的液泛,现场检查发现氯化塔第九节降液管无出料或较小;第八节塔板降液管液位逐步上升,塔顶压力下降,塔釜压力上升,第九、八、七、六节相继积液充满液体,系统停车。塔积液排尽后再次开车,氯气和酒精流量逐步提高至正常水平,还是会出现液泛现象。随后减少氯气流量,塔的状况没有好转,塔釜压力继续升高,塔中与塔釜压降上升至正常时的2 倍,第九节塔板整体被淹,停车后,积液自流至塔釜,整个过程塔釜保持在正常反应温度,具体液泛现象统计频次见表2。

表2 液泛过程中的现象统计表 次

液泛发生后,多次停车排液和降低进料量也不能解决。怀疑塔板是否存在故障,清洗后检查积料塔板上下设备和管道,也未见异常,再次开车,氯气流量逐步提高至正常水平,出现塔顶温度下降,塔釜温度能快速上升至正常值,塔压降上升,第九节(底层)塔板出料较小,塔釜无产物,第八节降液管液位持续上升。随后减少氯气流量,压降继续上升,第九节塔板整体被淹,停车。整个生产随着液泛发生到正常,会持续几天。

可以看出,由于化学反应的存在,增加了判断难度和排除时间,严重影响装置的平稳运行,目前产能利用率只有75%。

2 原因分析

(1)管国锋等[1]认为液泛产生的原因有:气流量或液流量过大;气体中夹带过量的液体,增加降液管的排液负荷;某块塔板的降液管下端堵塞,造成该塔板的上塔段液泛。

(2)在塔内有污垢的情况下,最常见的引起液泛的原因是起泡沫。低表面张力液体影响或有微粒的系统特别会引起泡沫而导致液泛。

(3)李中杰[3]指出当氯化釜夹层载热体流量偏大或通氯量偏高时,塔内上升气量增大,则气流通过塔板产生的压降随之增大,进而使流经降液管的液体阻力增大导致液泛。另外,降液管或进口堰破裂,造成气体短路直接经降液管而升至上层塔板上方时,也可产生液泛。

(4)对本例中产生液泛的原因结合现象,利用排除法进行分析。由于底层塔板降液管无流量或较小,初步怀疑泛液的原因为可能为以下几种情况。a.底层塔板降液管堵塞;b.局部堵塞;c.降液管损坏;d.降液管进塔釜液封失效气体反窜引起。经现场检查,积液塔板的降液管完好,所以上述怀疑不成立。同时,检查发现溢流堰、进口堰、泡罩等主要部件均完好,也不存在污垢和颗粒,所以排除了起泡沫和进口堰破裂的原因。另外如果液沫夹带会增加降液管排液负荷,底层塔板降液管流量会增加,实际无流量或较小,所以排除气体中夹带过量的液体增加降液管的排液负荷的原因。

(5)综上所述,假设气流量过大,首先解决液泛发生时氯气流量、酒精流量和蒸汽流量是否超过正常控制值,常规的塔气流量过大是由于塔釜或再沸器热负荷过大引起,可以通过外加热媒计量观察出,而本例反应中的原料流量和外加热媒量均未发生变化,则要考虑反应热效应的影响,涉及反应速度表达式或化学平衡表达式相关因素,如塔釜酒精的含量、初始反应温度等。朱大春[3]也提到酒精吸收尾氯塔尾氯较多或塔釜加热时容易液泛,分析原因主要有2 个:一是塔底酒精组分增加;二是尾氯中氯乙烷(酒精氯化反应的副产物)增加。上述验证了塔釜酒精或氯乙烷的增加会导致液泛。

(6)模拟液泛发生过程。多次开停车、计量误差、检修清洗等原因,导致塔釜或底层塔板酒精或水过量,同时也会导致副反应,生成氯乙烷。塔釜中氯乙烷、酒精和水高于正常值,原本氯气在塔釜中部分参与反应,而此时氯气与酒精和水反应,放出大量的热,塔釜初始反应温度会较快升至100 ℃以上,如果此时还按正常通入蒸汽升温,情况进一步变坏,氯油、酒精、水和氯乙烷被大量气化与氯气一起冲入底层塔板,造成底层塔板压力升高,塔板压降上升,上节塔板的降液管阻力增加,降液管液面不断上升,直至上节塔板充满液体,如果不及时发现,会逐节积液,直至淹塔,液相从顶部气相管路排出,造成事故。

3 防范措施

酒精氯化塔液泛防范的重点在于防止塔釜或底层塔板酒精或水过量,也就是要确保其氯油含量,根据生产经验,氯油质量比控制在65%左右为宜,具体可以通过以下措施来实现。

(1)控制反应配比。一是选用精准的计量仪表和定期校验流量计,减少计量误差;二是合理控制过氯量,如果氯气过量少则会使酒精反应不完全,影响酒精消耗。同时,未完全反应的酒精会与氯化氢反应生成氯乙烷,增加了氯乙烷产生的机会,同时,过量的酒精在系统的积聚,增加液泛的概率。

(2)塔釜组分分析。通过增加一定频次的分析,及时发现塔釜轻重组分的变化,如果发现偏差,可以通过增加通氯量、减少酒精加入量或蒸汽加入量来调节。

(3)根据液泛发生前后参数变化情况,设置塔顶压力低限、塔釜压力高限、塔压降高限和塔釜出料流量低限报警来预防和及早处置。有条件可以在底层塔板加装液位计来显示和预警,可以在液泛初期发现液位异常,减少液泛发生。

(4)对液泛发生后或检修清洗后重新开车,可以通过向塔釜加入正常的塔釜液,来防止液泛的发生或缩短处置时间。也可以在初期不通入蒸汽的情况下,以正常一半的负荷开车,待塔釜组分正常后,再按常规负荷生产。

4 结语

(1)酒精氯化塔液泛的主要现象有塔顶压力下降、塔压降升高、底层塔板上一节塔板降液管液位上升、塔釜无产物采出、塔顶温度有轻微下降、塔釜温度普遍高于100 ℃等现象。

(2)酒精氯化塔液泛的主要原因是塔釜酒精、水和氯乙烷过量,塔釜按正常负荷进料引起的。

(3)正常生产时,可以通过控制反应配比、增加塔釜组分分析和设置合理的报警值来控制塔釜液中氯油质量比来防止液泛。液泛发生后或检修清洗后重新开车,可以通过向塔釜加入合格的塔釜液或不通入蒸汽情况下半负荷开车缓慢调节塔釜组分来防范。以上措施实施后,装置液泛得到了有效控制,半年以来未发生一起液泛,保证了装置的稳定运行,值得同行们借鉴。

[1]管国锋,赵当溥.化工原理.第三版.北京:化学工业出版社,2008.

[2]李中杰.塔式光氰化法生产氯化爷的液泛现象分析及预防措施.中国氯碱,2001,1(2):28-36.

[3]朱大春.酒精处理三氯乙醛尾氯工艺研究.氯碱工业,2001,9(9):29-31.