高量程压阻式加速度计的Hopkinson杆冲击测试及失效分析

石云波,杨志才,王艳阳,陈艳香,智 丹

(1. 中北大学 电子测试技术国防科技重点实验室,太原 030051;2. 中北大学 仪器科学与动态测试教育部重点实验室,太原 030051;3. 中北大学 仪器与电子学院,太原 030051)

高量程压阻式加速度计的Hopkinson杆冲击测试及失效分析

石云波1,2,3,杨志才1,2,王艳阳1,2,陈艳香1,2,智 丹1,2

(1. 中北大学 电子测试技术国防科技重点实验室,太原 030051;2. 中北大学 仪器科学与动态测试教育部重点实验室,太原 030051;3. 中北大学 仪器与电子学院,太原 030051)

为了保证高量程加速度计在冲击过程中的可靠性、有效性,减小其失效几率,以Hopkinson杆作为加载手段,采用激光干涉法对量程为1.0×105gn的4端全固支压阻式梁-岛结构微加速度计进行冲击试验,并分析了高量程加速度计抗过载能力及在冲击环境下失效模式和失效机理。试验中抽样对同种结构的10只传感器分别进行了冲击测试,根据测试结果可知,该结构的微加速度计抗过载能力为1.3×105gn。通过分析可知失效模式主要表现为微结构梁的断裂、裂纹、键合点脱落现象。通过研究失效模式产生的原因发现,造成结构出现断裂、裂纹现象的原因主要有两种:一是重复连续冲击测试引起微结构疲劳产生失效;二是由于在冲击过程中加速度计芯片与该过程中产生的高频信号分量发生共振导致过载瞬间增大加速度计芯片结构位移失控使结构失效。通过采用不同手段完善传感器结构,提高了其可靠性。

MEMS加速度计;Hopkinson杆;抗过载能力;失效模式;失效机理

MEMS高量程微加速度计作为一种重要的元件,广泛应用于航空航天、汽车、国防等领域[1-2]或是导弹侵彻过程等抗过载测试中,其瞬间可达几万到几十万g的加速度值[3-6]。按照结构原理的不同,微加速度计大致可以分为压电式、压阻式、电容式、电磁式等。由于压阻式加速度计具有很多重要优点,如良好的线性度和低频响应性能,极高的装配谐振频率,外围电路简单,抗过载能强,因而高量程微加速度计成为设计的首选,广泛应用于冲击环境的测量[7]。高量程微加速度计主要用于各种导弹(子弹)侵彻混凝土目标、侵彻航母钢板跑道等侵彻过程的动态参数测试。在这些测试环境中常伴有复杂恶劣的动力学环境,由于侵彻过程高的冲击力导致加速度计失效,测试仪器损坏,测试数据丢失等,所以对微加速度计在高冲击载荷下的性能,冲击环境下的抗过载能力以及失效分析已经成为高量程加速度计研究中的重要方面。

1 MEMS压阻式加速度计

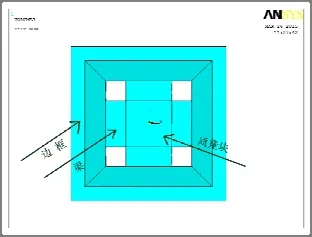

MEMS压阻式加速度计芯片由北京大学微电子所采用硅微机械加工技术研制而成。芯片外部尺寸为2700 μm×2700 μm×350 μm,如图1、图 2所示。图1为结构仿真图,图2为芯片实物图。整体为梁岛型、单晶硅材料结构;结构中心为活动质量块,由4个梁连接到边框上,同时边框作为锚区键合在玻璃基底上。此结构量程设计为 1.0×105gn,抗过载能力为 1.3×105gn。图3是封装完成的高量程加速度计。

图1 芯片结构仿真图Fig.1 Simulation chart of chip structure

图2 芯片结构实物图Fig.2 Chip structure real picture

图3 芯片封装完成后的高量程加速度计Fig.3 Chip packaged into high-g accelerometer

2 冲击测试系统

2.1 试验测试装置

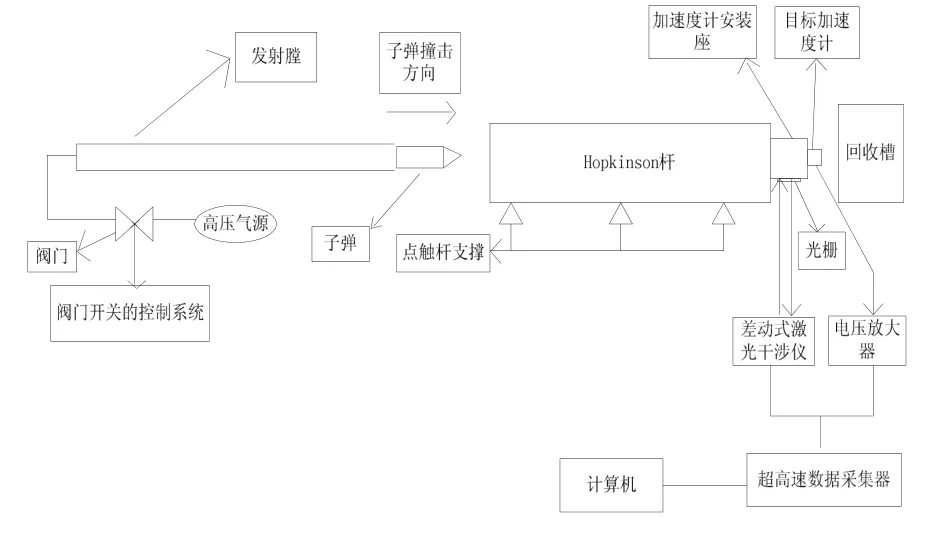

霍普金森杆试验系统主要由Hopkinson杆、冲击发生器、激光干涉仪测速装置等组成。霍普金森杆试验发射装置气室容积为5升,工作压力为0~0.8 MPa;储气室最高充气压力为5 MPa;发射管长度0.8 m,直径33 mm;工作部分杆系材料为高强度钛合金,直径为30 mm。杆的末端装有回收槽,用于对加速度计进行回收。

图4 Hopkinson杆试验装置原理图Fig.4 Experimental equipment schematics of Hopkinson bar

图5 Hopkinson杆试验装置实物图Fig.5 Experimental equipment of Hopkinson bar

该系统能产生1.0×105~3.0×105gn的瞬间冲击加速度激励信号,冲击加速度脉宽为 10~100 μs的半正弦波形,幅值重复性优于5%,系统不确定度优于5%;加载的波形可以通过整形器调节,配合激光干涉仪,测试标定精度很高,且冲击过程中横向运动小。目前国内外多采用该系统来完成高量程加速度传感器的校准测试。图4、图5为霍普金森杆冲击试验装置。

2.2 试验测试方法

利用Hopkinson杆测试系统测量加速度计的抗过载能力,如图4、图5所示。首先,将被测加速度计安装在杆末端的安装座上,利用压缩空气发射一长为30 mm,直径为11.2 mm,材质为45#调制钢的子弹同轴撞击作用于杆子前端面,从而产生纵向弹性压缩波并沿细杆传播到杆子末端,纵向弹性压缩波对加速度传感器施加一冲击加速度并产生一个近似半正弦的加速度脉冲[8]。由于差动式激光多普勒干涉仪有着很高的精度,因此,高 g值加速度计激励信号通过激光多普勒干涉仪来获取[9-10]。由原理图4可知,冲击过程中的激光多普勒干涉信号经过解算,可以得到冲击速度曲线,并将速度曲线微分后可得到冲击加速度曲线。在此加速度的激励下,加速度计输出电压信号经电压放大器放大,超高速数据采集器采集后输入计算机处理;同时,贴在安装座侧面作为合作目标的光栅,栅格数为150/mm,激光波长λ为632 nm。

3 测试试验结果

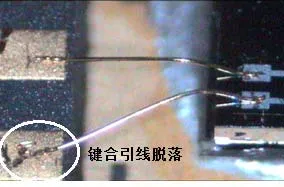

本次试验共对 10只传感器进行了抗过载能力测试,其中随机抽样 NCCJ-13-06、NCCJ-13-09两只传感器由低g值到高量程进行了多次冲击试验,并记录失效时的加速度值;其余对每只传感器只进行了单次冲击试验。共获得9组有效数据,1只传感器输出没有波形,其中,传感器芯片损坏的有5只,正常的有5只。损坏传感器芯片中出现裂纹但没有断裂的有2只(图6),完全断裂的有2只(图7),键合引线脱落的有1只(图8)。试验结果如表1所示。

图6 撞击后芯片结构出现裂纹Fig.6 Chip structure cracked under shocking

图7 撞击后芯片结构发生断裂Fig.7 Chip structure fractured under shocking

图8 撞击后键合引线发生脱落Fig.8 Wire bond shedding under shocking

图9 传感器加速度峰值与弹丸速度关系Fig.9 Relationship between acceleration peak and projectile velocity

根据表1的结果画出了传感器加速度峰值与弹丸速度的关系。图 9给出的结果显示,传感器感受到的加速度小于1.3×105gn时传感器仍处于正常,当传感器感受到加速度大于1.3×105gn时传感器损坏,由此可以推断传感器受到破坏的平均抗过载能力为1.3×105gn。

表1 试验结果统计Tab.1 Statistics of experimental result

4 失效模式及机理分析

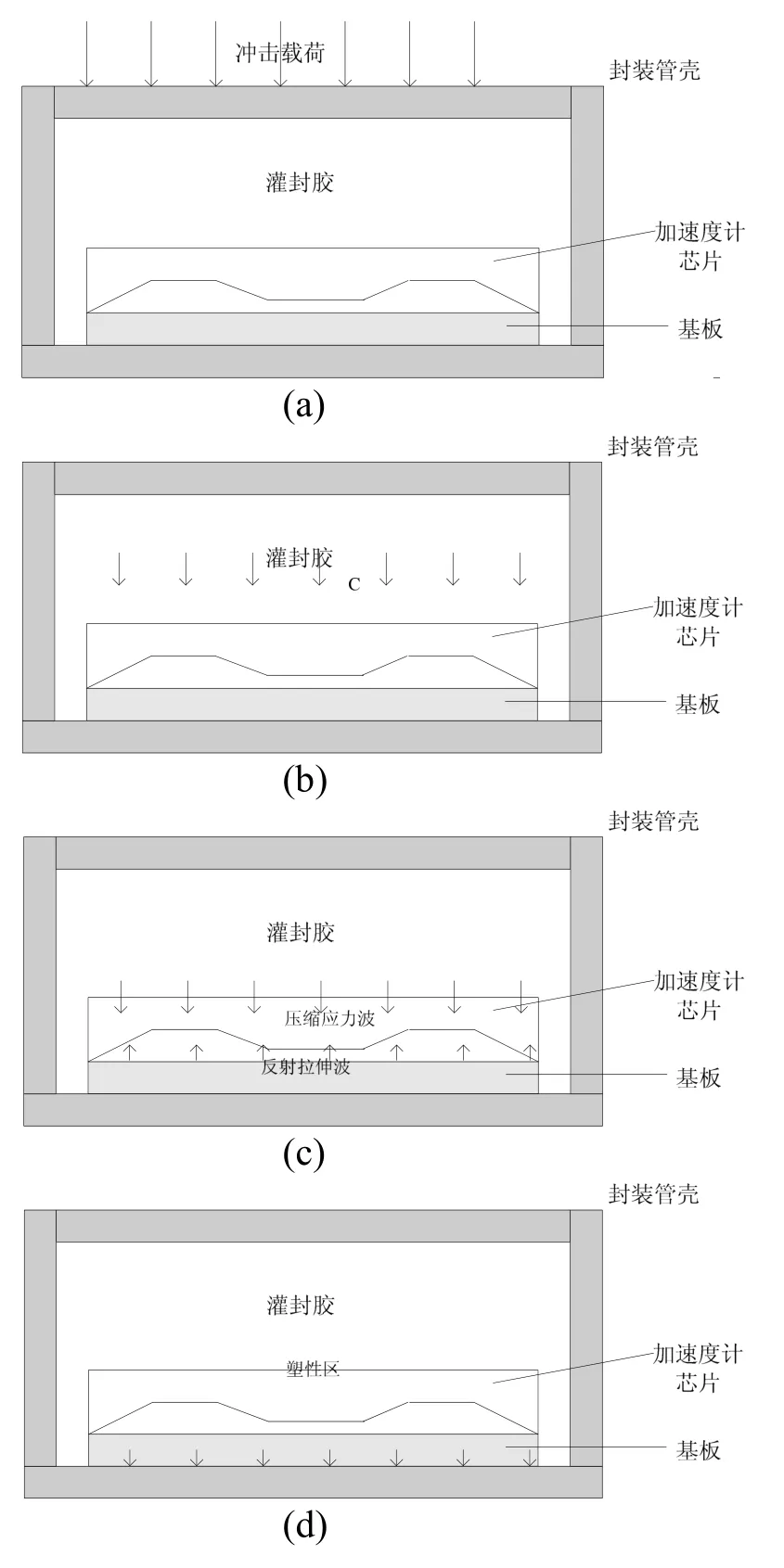

根据试验结果可知,加速度传感器的失效模式主要表现为加速度计芯片结构微梁发生断裂、裂纹、键合引线脱落及疲劳失效,如图6、图7、图8所示。导致出现这类现象的原因是因为当冲击载荷作用于传感器上时,受到冲击载荷作用的传感器表面部分的介质质点离开了初始平衡位置,同时相邻质点受到扰动也离开了初始平衡位置运动起来。由于介质质点具有惯性,后一介质质点的运动将滞后于前一介质质点的运动,冲击载荷在表面上所引起的扰动就这样地在传感器中逐渐地由近及远传播出去而形成应力波。应力波在传感器中传播如图10中(a)(b)(c)(d)所示。应力波在传感器中形成压缩应力波与反射拉伸波,导致应力集中形成各种具有极强破坏力的压缩应力和拉伸应力,使得加速度计梁断裂,致使传感器失效。

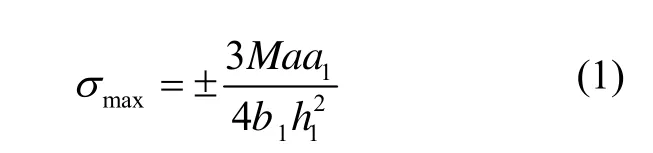

图6、图 7对加速度计结构进行了力学分析,可知梁端部或梁根部位置所承受的最大应力如式(1)所示:

图10 高冲击载荷加载到传感器后的应力波传播Fig.10 Stress wave propagation after high impact is loaded into sensor

式中,M为质量块质量,a为冲击加速度,a1为微梁长度,b1为微梁宽度,h1微梁厚度。(a1=350 μm,b1=800 μm,h1=100 μm,ρ= 2330 kg/m3)。

根据式(1)计算可知,当冲击峰值加速度为132 540 g 或 132 070 g 时,梁的根部受到的应力值为2.837 MPa或2.827 MPa,远远小于单晶硅材料的屈服强度值7 GPa。因此,微结构发生断裂或裂纹可以说明多次重复连续高冲击测试过程中加速了加速度计硅材料的疲劳损伤,从而降低了硅材料的断裂强度。

图8中加速度计结构并没有发生损坏,而是直接导致键合引线与封装管壳内部的转接电路板脱落,通过分析认为发现是由于传感器上的微电路是通过溅射铝形成的,而键合引线用的是金丝,不同材料间的粘合强度不是很强,造成加速度传感器键合引线在受到冲击时发生脱落。

5 结 论

利用Hopkinson杆对量程为1.0×105gn的4端全固支压阻式梁-岛结构微加速度计进行了冲击测试试验,得到了此种结构传感器的抗过载能力达 1.3×105gn,高量程微加速度计的失效模式表现为微结构梁产生裂纹、发生断裂,键合引线脱落。前者主要原因是由于重复性冲击测试加速了材料的疲劳导致冲击应力还未达到其断裂强度时,加速度传感器微梁就发生了断裂,因此可以减少对同一只传感器进行多次重复冲击,以增长其寿命;后者主要是加速度计微电路是通过溅射铝形成,当采用金丝键合时导致不同材料间的键合强度减弱。如果采用铝丝键合将明显提高键合强度。通过对加速度计失效模式及失效机理的总结分析,对提高高量程加速度计在未来的高过载冲击测试中的可靠性有了实际的价值和参考意义,为传感器进一步的研究打下了坚实的基础。

(References):

[1] Levy R, Gaudineau V. Phase noise analysis and performance of the vibrating beam accelerometer[C]//2010 IEEE International Frequency Control Symposium. 2010: 511-514.

[2] Traon O L, Janiaud D, Guerard J, et al. The fairy world of quartz vibrating MEMS[C]//2012 European Frequency and Time Forum. 2012: 214-220.

[3] Shi Y, Zhu Z, Liu X. Dynamic property test of a novel high g microaccelerometer[C]//2009 8th IEEE International Conference on ASIC. 2009: 633-635.

[4] 岳鹏, 史震, 王剑, 杨杰. 基于 MEMS 加速度计的无陀螺惯导系统[J]. 中国惯性技术学报, 2011, 19(2): 152-156. Yue Peng, Shi Zhen, Wang Jian, Yang Jie. Gyro free inertial navigation system based on MEMS accelerometer[J]. Journal of Chinese Inertial Technology, 2011, 19(2): 152-156.

[5] Cao Hui-liang. Investigation of a vacuum packaged MEMS gyroscope architecture’s temperature robustness[J]. International Journal of Applied Electromagnetics and Mechanics, 2013, 41(4): 495-506.

[6] 曹慧亮, 李宏生. MEMS陀螺仪结构模型及系统仿真[J].中国惯性技术学报, 2013, 21(4): 524-529. Cao Hui-liang, Li Hong-sheng. Structure model and system simulation of MEMS gyroscope[J]. Journal of Chinese Inertial Technology, 2013, 21(4): 524-529.

[7] 焦新泉, 陈家斌, 尹静源, 等. 一种大过载 MEMS加速度计新型封装方法[J]. 中国惯性技术学报, 2013, 21(4): 536-539. Jiao Xin-quan, Chen Jia-bin, Yin Jing-yuan, et al. Novel packaging technology for high-g MEMS accelerometer[J]. Journal of Chinese Inertial Technology, 2013, 21(4): 536-539.

[8] Methods for the Calibration of Vibration and Shock Pick-ups-part23--Primary Shock Calibration Using Laser Interferometry[S]. GB/T 13823.2-1992.

[9] Walraven J A. Failure analysis issues in microelectro me-chanical systems[J]. Micro -electronics Reliability, 2005, 45: 1750-1757.

[10] 郇勇, 张泰华, 杨业敏, 等. 用Hopkinson杆冲击加载研究高量程微加速度计芯片的抗过载能力[J]. 传感技术学报, 2003(2): 128-131. Xun Yong, Zhang Tai-hua, Yang Ye-min, et al. Study of shockresistibility of high-g micro-accelerometer chip Journal of Sensors and Actuators, 2003(2): 128-131.

Impact test and failure analysis of high-range piezo-resistive accelerometer based on Hopkinson bar

SHI Yun-bo1,2,3, YANG Zhi-cai1,2, WANG Yan-yang1,2, CHEN Yan-xiang1,2, ZHI Dan1,2

(1. Science and Technology on Electronic Test & Measurement Laboratory, North University of China, Taiyuan 030051, China; 2.Key Laboratory of Instrumentation Science & Dynamic Measurement of Education Ministry, North University of China, Taiyuan 030051, China; 3. School of Instrument and Electronics, North University of China, Taiyuan 030051, China)

In order to guarantee the validity and reliability of high-range accelerometer in the process of impact and reduce its failure probability, a Hopkinson-bar laser shock test was carried out for the measured range of 1.0×105gnmicro-accelerometer with four-pole fixed-beam structure. Meanwhile the shockresistibility of accelerometer was studied, and the failure mode and failure mechanism of high-range accelerometer in shock environment were discussed. In the test, 10 accelerometers with the same kind of structure were sampled to conduct the shock test. Test results show that the shock-resistance capability of the micro-accelerometer is 1.3×105gn. The cantilever fracture, cantilever crack, and wire bond shearing on the beam are the main failure modes of the micro-accelerometer. In the end, the causes of failure mode were analyzed, which show that there are two main factors that cause the fracture and crack of the cantilever: One is the repeating shock tests which lead to micro-structure fatigue failure, the other is the resonance between the sensor chip and the high-frequency signal in the shock test process, which instantly enlarges the overload and leads to the sensor’s broken due to micro-structure displacement’s out of control. Test results show that the reliability is improved through using several means to improve the structures of the acceleration sensors.

MEMS accelerometer; Hopkinson bar; shock-resistibility; failure mode; failure mechanism

U666.1

:A

2015-06-15;

:2015-09-20

国家自然科学基金杰出青年(51225504)

石云波(1972—),男,博士,副教授,目前主要从事MEMS、惯性器件等方面的研究。E-mail: y.b.shi@163.com

1005-6734(2015)06-0845-04

10.13695/j.cnki.12-1222/o3.2015.06.026