基于SolidWorks的加工梯形螺纹的双头刀设计

□ 陈建超 □ 王 瑞

1.广州市轻工高级技工学校 广州 510220

2.河南师范大学 新联学院 郑州 451464

普通螺纹加工一般在车床上进行,刀体常用的材料为锻造合金钢,刀头为硬质合金。锻造合金钢是一种综合性能好、应用广泛的刀具材料,它具有强度高、韧性好以及成本低等优点;硬质合金具有硬度高、耐磨性好、且在800~1000℃的高温下仍能保持其良好热硬性的特点。因此,刀具常用此两种材料。一般螺纹车刀都是单杆单刃,加工效率低,笔者设计了加工梯形螺纹的双头刀(简称双头刀),采用此刀具切削,可以极大地提高加工效率[1]。

1 普通梯形螺纹车刀的缺点

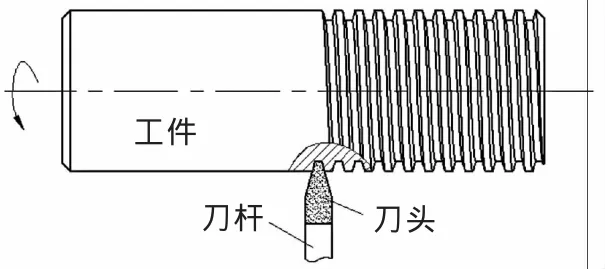

在车削加工过程中,常常会遇到一些小批量大螺距的梯形螺纹,通常使用的方法是,用一把高速钢螺纹车刀采用斜进法、左右借刀法或分层切削法来完成螺纹的加工。在加工过程中,一把车刀往往还没完成对零件的加工就已钝化,需要重新刃磨车刀。由于在粗加工过程中切削过多,使精加工时无法把粗加工的刀痕完全去除,造成废品。有时由于借刀过少,又会出现三刃切削(如图1所示),使切削力增大,出现“扎刀”现象,轻者工件出现“啃刀”,重者把工件顶动甚至顶弯,车刀折断,造成车削事故,所以要求操作者车削时需要具备较高的技术水平。

2 双头刀的设计

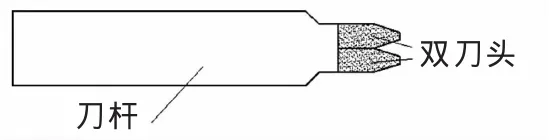

采用双头刀加工梯形螺纹,是在一把刀杆头部并列安装两个刀头(如图2所示),或用两把螺纹刀背靠背并行安装。两个刀头切削时,前一个刀头为主切削,承受主要的切削力,加工螺纹右侧面和底面的大部分;后一个刀头加工螺纹左侧面和底面的剩余部分,承受切削力较小。这种刀具可以在一次加工进程中完成左右侧面和底面的加工,不仅有效解决普通梯形螺纹车刀加工的缺点,且加工效率可以提高一倍以上。

双头刀的设计制作需要满足的条件是:①两个刀头形状一致、刀头平齐;②两刀头相邻两切削刃间的夹角等于螺纹牙型角;③车刀中间相邻两个刀尖的距离等于牙根宽,即为P-W (P为螺距,W为牙槽底宽);④ 刀头宽度约为0.8 W。

在加工时,采用直进法进行加工,无需借刀,每把车刀只有内侧切削刃和横刃参加切削,切削力不大,避免了借刀和单刀三刃切削带来的问题,且直进法易于掌握,操作简单,不需要操作者具备太高的技术水平,中径尺寸也更易于控制。

▲图1 普通螺纹单刀加工示意图

▲图2 梯形螺纹加工双头刀示意图

3 基于SolidWorks的双头刀的仿真

该双头刀在实际切削过程中要受到切削反力的作用,刀具的切削部分要承受很大的压力、摩擦、冲击和很高的温度。刀杆受力变形不可避免,而较大的变形会对切削精度产生很大影响,以至于达不到所要求的加工精度。针对以上问题,必须设计建立三维模型,然后用有限元分析软件对模型进行分析。

近年来,CAD/CAE/CAM在大型复杂机械设备中得到了广泛应用,SolidWorks作为新一代CAD/CAE/CAM软件,它是基于特征的参数化实体造型系统,具有很强的零件设计功能。因此,采用在SolidWorks中对双头刀进行仿真,对刀具进行应力分析,并且进行优化设计,可以达到设计目的[2]。

3.1 双头刀三维模型的建立

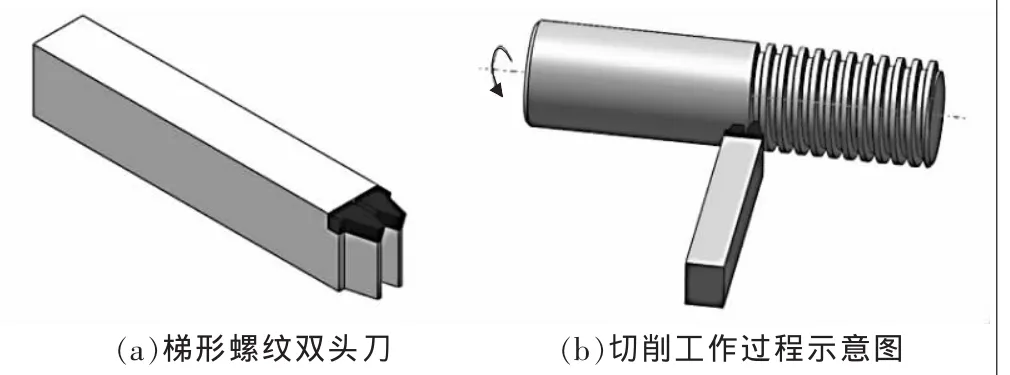

在SolidWorks中分别绘制刀杆、前后刀头、切削件等零件的三维模型,然后建立—个装配体文件,在装配体文件中依次加入各零件,编辑这些零件之间的配合关系,得到双头刀及切削过程的三维模型[3-5],如图3所示。

3.2 有限元分析

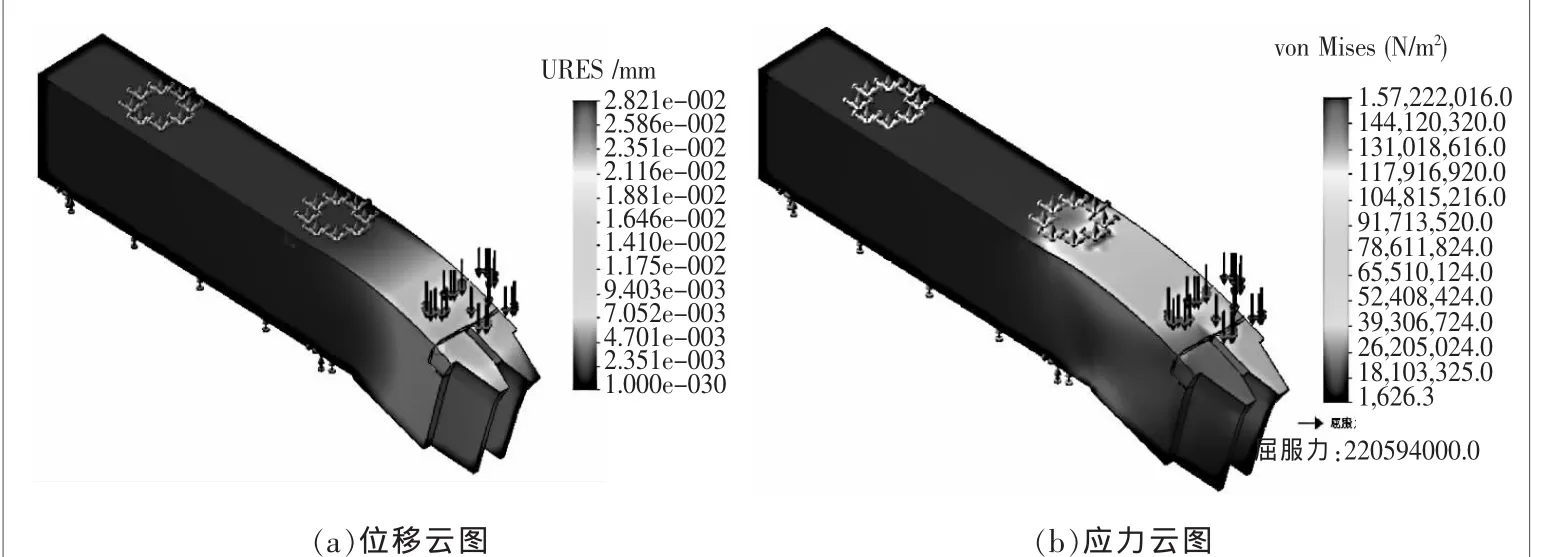

利用SolidWorks Simulation有限元分析功能,通过对刀杆材料、切削力大小等参数的设定,便可对建立的三维模型进行有限元受力分析,得出双头刀工作时

的应力和位移云图,进而分析刀具设计的可行性。

3.2.1 材料定义

为简化模型计算,在SolidWorks Simulation中选择材料“普通碳钢”,该材料的关键指标见表 1[6]。

表1 普通碳钢的性能指标

▲图3 梯形螺纹双头刀及切削工作过程的三维模型

3.2.2 约束与载荷

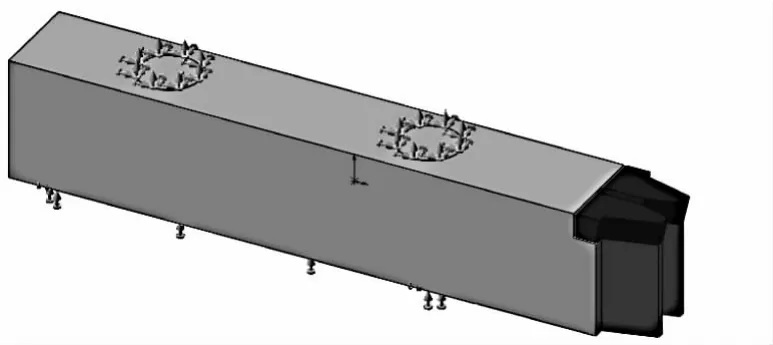

(1)约束。按照车床上车刀安装与紧固方式将双头刀下表面一部分和上表面两个相距52mm的φ12mm圆形面设置为完全约束,如图4所示。

▲图4 双头刀约束示意图

(2)载荷。因双头刀工作时两刀头所受切削力大小不一样,前面刀头所受主要切削力,后面刀头受力较小。下面以加工公称直径为52mm、螺距为8mm的梯形螺纹为例,当加工到底径44mm时,以每次径向进给0.2mm来计算切削力:

前刀头切削力FC1:

式中:kc为单位面积切削力,kc=4991 MPa;AD1为前刀头切削面积,mm2。

后刀头切削力FC2:

式中:AD2为后刀头切削面积,mm2。

3.2.3 分析求解

双头刀在上述约束与载荷下的应力和位移云图如图5所示,由应力云图可看出,最大应力处为双头刀上表面第一个压紧螺柱处 (符合经验判断),其数值为157 MPa,远小于材料的屈服强度220 MPa,安全系数为1.4倍。由位移云图可看出,双头刀最大位移为第一个刀头尖部,位移量为0.02mm,小于螺纹的精度要求。因此,双头刀的强度和刚度满足设计和使用要求。

4 结束语

(1)将梯形螺纹车刀由原来的单刀头改为双刀头,可有效防止单刀头加工时出现的刀具寿命低、“留刀痕”、“扎刀”、“啃刀”等现象,可有效提高加工效率和质量,且对操作工的要求不高。

▲图5 位移和应力云图

(2)通过三维软件SolidWorks对设计的双头刀进行三维造型和受力分析,通过选择适宜的切削用量,该双头刀在切削时完全可保证精度要求,验证了设计的合理性和可行性。

[1]谢溪凌,王然,汪俊亮,等.基于SolidWorks仿真设计的镗床单杆多刃刀具[J].木工机床,2012(4):22-23.

[2]郭课,安林超,季晔.基于SolidWorks的矿井提升机主轴强度刚度分析[J].河南机电高等专科学校学报,2010,18(4):10-13.

[3]吕鹏,周利平,丁华美.基于SolidWorks的二刃螺旋钻铰刀实体造型 [J].工具技术,2010,44(6):63-65.

[4]万宏强,姚敏茹,解卫斌,等.基于SolidWorks的三维夹具设计[J].制造技术与机床,2010(3):60-62.

[5]于善平,罗跃纲,吴斌.基于SolidWorks的圆体成形车刀设计[J].大连民族学院学报,2013 (1):34-36.

[6]王宏,韦继种,席霞.基于SolidWorks的组合镗刀三维建模设计[J].机械设计与制造,2010(1):49-51.