基于振动控制的客车地板模态分析及结构优化

柯 俊,陈志勇,史文库,施 腾,张一京,郭福祥

(1.吉林大学 汽车仿真与控制国家重点实验室,长春130022;2.南京汽车集团有限公司 产品工程部,南京210028)

0 引 言

近年来,汽车的舒适性在很大程度上决定了车型的市场竞争力[1-2]。当汽车地板存在异常振动时,会使乘客脚部有麻木感,而且会通过座椅传递给乘客,严重影响乘客对汽车舒适性的主观感受[3]。因此,如何准确地找到地板发生异常振动的根本原因,并有针对性地提出经济合理的改进措施,是设计人员急需解决的重要问题。目前,与汽车地板异常振动相关的国内外研究还不够深入,鲜有关于客车地板异常振动研究的公开文献,对地板本身结构优化方面的研究也比较少。然而,随着相关理论及计算机软硬件的长足发展,阶次跟踪方法、模态分析方法及结构优化方法日趋成熟,使得对地板异常振动原因的准确诊断及地板的结构优化成为可能。

在某轻型客车研发的后期阶段,试验人员发现样车的地板后部在车速V=90 ~120 km/h 时存在异常剧烈的振动,严重影响到了整车的舒适性。为了解决这一问题,本文利用阶次跟踪方法和模态分析方法分析得出地板发生剧烈振动的原因是发动机和传动系的激励频率与地板后部局部鼓包模态的模态频率接近,进而发生了共振。由于在车型研发后期,对发动机悬置及传动轴布置进行大范围的调整可能会产生新的舒适性问题,且成本高昂。因此,本文着力对地板的结构进行优化。首先,采用HyperWorks 软件的Opti-Struct 模块对地板各横梁板材的厚度进行模态灵敏度分析及尺寸优化;然后,根据相关的分析结果设计结构优化方案并进行验证试验。试验结果表明,该优化方案可有效地降低地板后部的振动水平,而且成本较低。

1 地板振动原因的诊断

1.1 道路试验

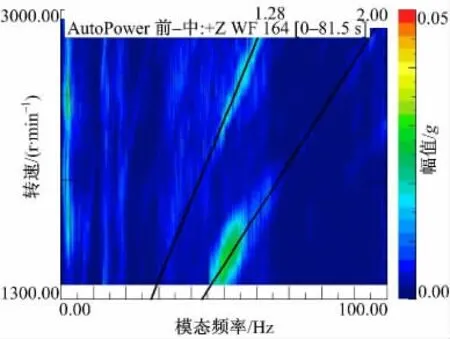

为了识别地板异常振动的振源,对某轻型客车的样车进行道路试验。由于第四、五排座椅之间的地板中部振动最剧烈,因此在该处地板上布置加速度传感器,通过匀加速试验采集加速度信号,并对垂向加速度进行阶次跟踪[4-5],如图1 所示。

从图1 可看出:地板异常振动的振源是传动轴的1.28 阶激励和发动机的2.00 阶激励,且共振频率为45 ~60 Hz。

1.2 地板模态分析及有限元模型正确性的验证

为了获取整车环境下与地板异常振动相关的模态频率和振型,对某轻型客车的地板进行模态分析。由于计算模态分析能够预测地板的模态频率和振型,可对试验模态分析中传感器的布置起到指导作用。因此,需要先对地板进行计算模态分析。为了保证模态分析结果与实车接近,有限元模型应包括车身、车架等对地板模态有较大影响的总成,对模型进行整体模态分析并从中提取出地板的模态。采用Hypermesh 软件对某轻型客车的车身、车架三维模型进行几何清理及网格划分,用Weld 单元模拟点焊连接,用Beam 单元模拟螺栓连接和直径较大的铆接,用Adhere 单元模拟粘接连接,并通过节点重合的方式连接车窗密封条与车窗玻璃[6]。建立的车身车架有限元模型共有698 697 个单元,744 940 个节点,如图2所示。

图2 某轻型客车的车身车架有限元模型Fig.2 Body and frame finite element model of a light bus

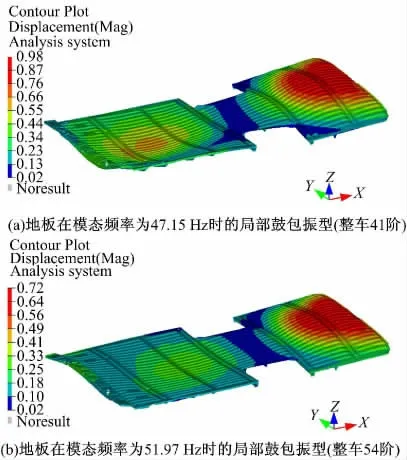

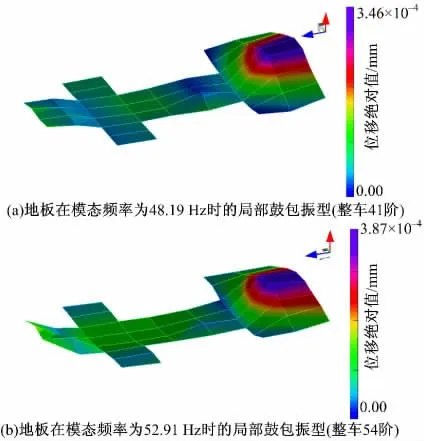

采用Lanczos 方法对车身车架有限元模型进行模态分析,将分析结果导入HyperView 面板中,将共振频率范围内与地板后部振动相关的模态提取出来,如图3 所示。

图3 地板的计算模态分析结果Fig.3 Results of calculating model analysis of floor

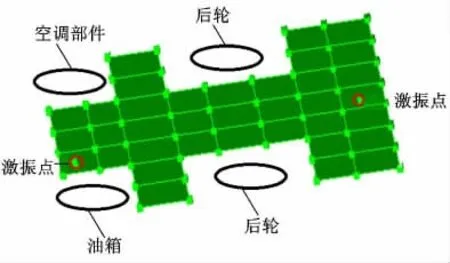

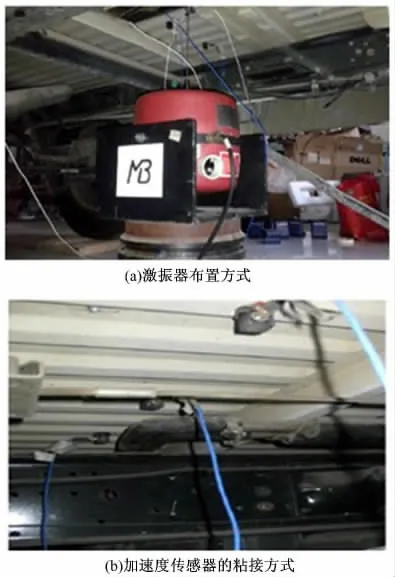

采用LMS Test.Lab 测试系统对某轻型客车的地板进行试验模态分析[7]。为了获取装车状态下地板的模态,直接通过激振器对样车的地板实施激振。试验中采用两点激振的方法,加速度传感器布置位置(图中绿色标示点)及激振点位置(图中红圈标示内)如图4 所示。加速度传感器的布置位置参考了计算模态分析的结果,激振器在地板横梁等刚性较大的部位垂直激振,其布置方式及传感器粘接方式如图5 所示。试验测得共振频率范围内与地板振动相关的关键模态如图6 所示。

图4 加速度传感器及激振点位置Fig.4 Accelerometers and excitations location

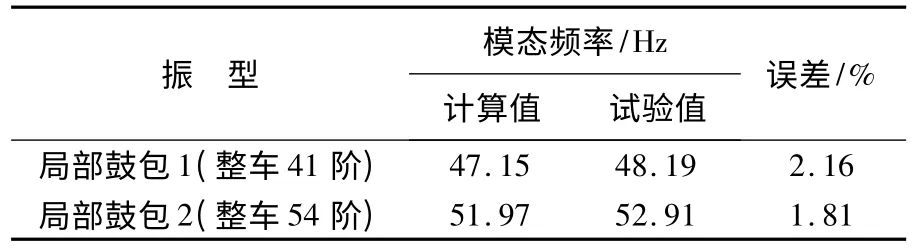

地板的计算模态分析结果和试验模态分析结果的对比如表1 所示。

图5 激振器布置方式及加速度传感器的粘接方式Fig.5 Excitation arrangement and adhesive pattern of accelerometers

图6 地板的试验模态分析结果Fig.6 Results of experimental model analysis of floor

表1 计算模态分析结果和试验模态分析结果的对比Table 1 Comparison results of calculating model analysis and experimental model analysis

除了上述两个关键模态外,地板后部在共振频率范围内还分布着若干个类似的局部鼓包模态,但是鼓包的面积与振动幅值相对较小,限于篇幅本文未列出。从表1 可看出:两个关键模态频率的计算值与试验值的误差均在3%以内,且对比图3 和图6,两个模态的计算模态振型和试验模态振型吻合得较好,说明建立的有限元模型是正确的,可利用它进行地板结构优化方面的理论计算。

1.3 地板异常振动原因的诊断

综合阶次跟踪分析结果及地板模态分析结果可知,某轻型客车的地板后部在共振频率范围内存在若干个具有局部鼓包形态的模态振型,这些振型的模态频率与传动系的1.28 阶激励及发动机的2.00 阶激励接近,进而导致地板发生了异常振动的现象。

2 地板结构的优化设计

在车型研发的后期阶段,对发动机悬置及传动轴布置进行大范围的调整可能会产生新的舒适性问题,且成本高昂、周期较长。因此,要消除或减弱地板后部的异常振动,应着力提高地板后部局部鼓包模态的模态频率,从而避开与传动轴及发动机的共振频率范围;或者对与地板局部鼓包模态密切相关区域的刚度进行加强,以抑制局部鼓包模态处的振动。

2.1 模态灵敏度理论

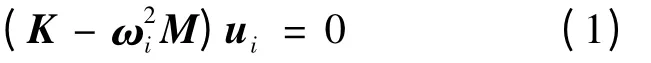

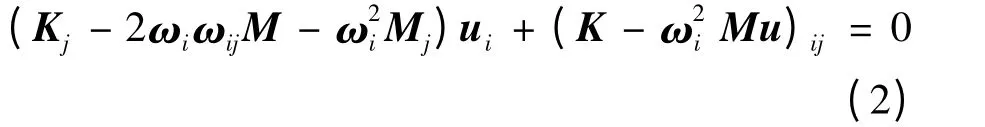

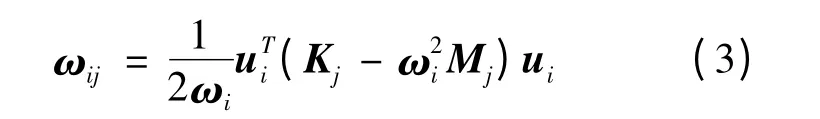

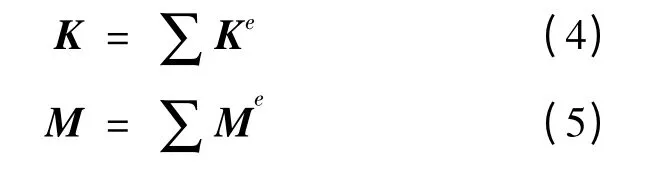

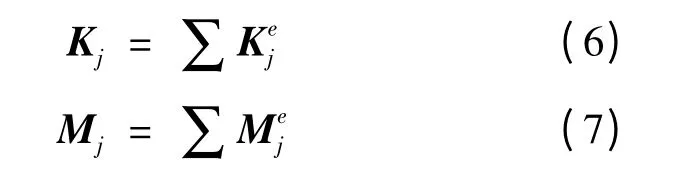

设ωi、ui分别为地板结构第i 个模态固有频率和振型向量,满足:

式中:K、M 分别为结构模型的总刚度矩阵和总质量矩阵,其维数即为结构模型自由度数。

对式(1)求导可得:

式中:ωij、uij、Kj、Mj分别为ωi、ui、K 和M 对某设计变量b(如板厚等)的偏导数。

可得:

在有限元方法中,K 和M 分别是单元刚度矩阵Ke及单元质量矩阵Me的求和,即:

式(4)(5)对参数b 求导得:

将式(6)(7)代入式(3)得:

2.2 模态灵敏度分析及尺寸优化

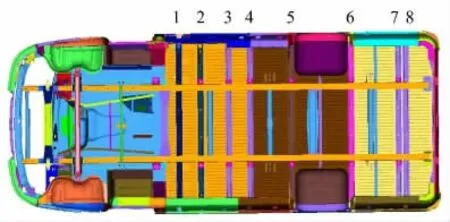

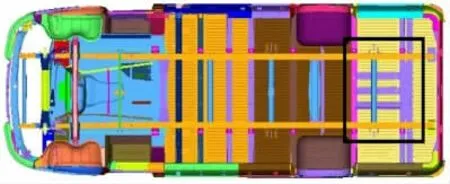

在车型研发的后期阶段,地板下方各横梁的位置及地板本身的结构难以改动。当地板各横梁的位置确定之后,地板的模态主要取决于地板横梁的刚度。当材料及规格确定之后,横梁的刚度主要取决于板材的厚度。因此,为了有效地改善地板的模态,本文以地板各横梁板材厚度为设计变量,以增加质量小于上限值为约束条件,并综合考虑工程生产实际设定横梁板材厚度的优化范围为3 ~6 mm。最后,以整车41 阶及54 阶振型固有频率最大为优化目标,采用OptiStruct 软件进行尺寸优化设计[9-11]。各横梁的编号如图7 所示。

图7 地板原结构及横梁编号Fig.7 Primary structure of floor and serial number of beams

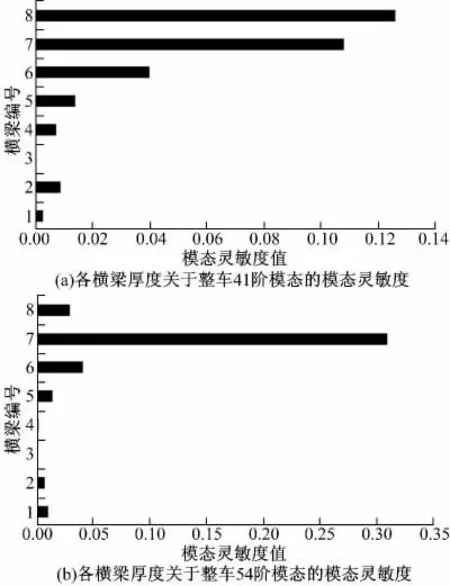

各横梁的板材厚度关于整车41 阶及54 阶模态的模态灵敏度如图8 所示。由于各横梁的尺寸规格相同,因此各横梁的质量灵敏度相同。根据模态灵敏度分析的结果,地板的第1 至第5 根横梁的厚度变化对于整车41 阶及整车54 阶模态的灵敏度很低,而地板的第6 至第8 根横梁的厚度变化对于整车41 阶及整车54 阶模态的灵敏度较高,其中第7 至第8 根横梁灵敏度明显大于其他横梁。

图8 模态灵敏度分析结果Fig.8 Results of model sensitivity analysis

根据尺寸优化设计的结果,最优设计为将第5 至8 根横梁板材的厚度增加至6 mm,其他横梁进行不同程度的加强。尽管横梁板材的厚度大幅增加,整车54 阶模态的模态频率只从51.97 Hz提高到55.70 Hz,仍然没能避开传动轴与发动机的共振频率范围,同时也会导致整车轻量化水平显著下降。此外,根据地板模态分析的结果,地板后部在共振频率范围内还分布着若干个类似的局部鼓包模态,要同时提高它们的模态频率也是非常困难的。因此,在不大幅度改变地板总体布置的前提下,使地板后部局部鼓包模态的模态频率避开发动机和传动系的激励频率是难以实现的。因此,应通过加强地板相关区域刚度的方法来抑制局部鼓包模态处的振动。

2.3 地板优化方案

根据模态灵敏度分析结果及尺寸优化设计结果,应加强地板第7 及第8 根横梁的刚度。根据地板模态分析的结果,第6 及第7 根横梁之间的地板是产生局部鼓包模态的关键部位,应加强地板本身在此区域内的刚度。综合考虑经济性、整车轻量化水平及工程实际,设计如下结构优化方案:在地板第7 及第8 根横梁中部焊装厚度为3 mm 的矩形钢板,钢板长度为660 mm,宽度为150 mm。然后,去掉第6 及第7 根横梁之间刚度较小的Z 字形梁,并焊装3 根纵梁,纵梁的规格与各横梁相同,长度均为580 mm,左、右侧的纵梁相距340 mm,并将纵梁与两端的横梁焊接在一起。加装矩形钢板的目的是对模态灵敏度较高的第7 及第8 根横梁的刚度进行强化,加装3 根纵梁的目的是对第6 及第7 根横梁之间地板的刚度进行强化,这样就针对性地提高了与地板局部鼓包模态密切相关区域的刚度,进而抑制了地板后部的剧烈振动。优化后的地板结构如图9 所示,图中矩形标示内为优化后的结构。地板后部的原有结构照片如图10(a)所示,经过优化方案改进后的结构照片如图10(b)所示。焊装的矩形钢板及3 根纵梁均采用牌号为QStE380TM 的汽车结构钢制造,钢材的抗拉强度为450 ~590 MPa,上屈服强度不小于380 MPa,断后伸长率不小于23%。改进后整车质量增加了7.46 kg。需要说明的是,地板下方是凹凸不平的,在两个外侧纵梁对称布置的情况下,无法对其中一个纵梁实施焊接作业。

图9 优化后的地板结构Fig.9 Optimized structure of the floor

图10 优化方案的相关照片Fig.10 Photographs of the optimal scheme

因此,在焊接作业过程中,外侧的两个纵梁与中间纵梁的距离不同,但相差不大,如图10(b)所示。

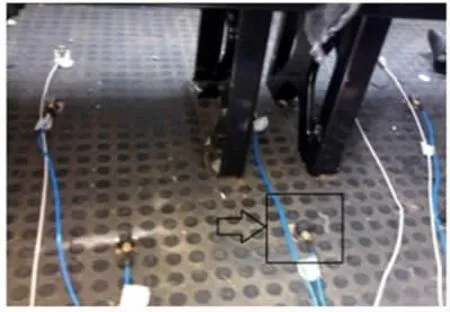

3 验证试验

为了验证优化方案对于地板后部振动情况的改进效果,对样车进行道路试验。试验采用LMS.TEST.LAB 系统及B&K/PCB 公司的振动加速度传感器。在第4 和5 排座椅下方的地板上与局部鼓包模态密切相关的区域布置了9 个加速度传感器。传感器的布置情况如图11 所示。为了消除橡胶垫的弹性对试验结果的影响,在粘接传感器之前,将地板的橡胶垫切除,然后再将传感器粘接在地板上。

图11 传感器的布置情况Fig.11 Accelerometers location

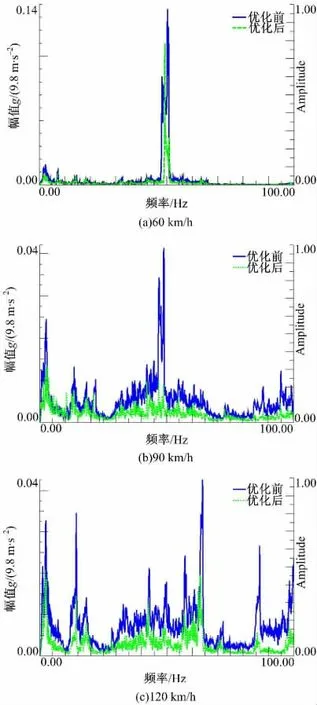

分别采集优化前后地板后部各传感器的振动加速度信号。限于篇幅,本文着重分析了图11 矩形标示内的传感器采集到的信号,因为该传感器位于第4 和5 排座椅之间的地板中部,具有代表性。图12 中的(a)(b)(c)分别为车速在60、90、120 km/h 时优化前后地板振动功率谱密度的对比曲线。图中实线为优化前的功率谱密度,虚线为优化后的功率谱密度。

从图12 可看出:在60、90、120 km/h 等典型车速下,地板原结构在频率为45 ~60 Hz 时存在明显的共振现象。经过优化方案改进后,各阶共振峰值均得到了显著衰减。而且,在对所有传感器采集到的信号进行分析后,可知除了一个采集点的Z 向整体振动水平与优化前基本持平外,其他八个采集点的Z 向整体振动水平都得到了显著降低。

图13 是优化后地板后部同一部位的垂向加速度阶次跟踪图,与图1 采用同一幅值标尺。对比图1 和图13 可看出:振动剧烈的红色共振带明显淡化了,说明优化方案对于地板异常振动的抑制效果非常显著。此外,根据试验过程中试乘员的主观评价结果,地板在高速工况中的振动情况得到了明显改善,而且地板在40 km/h 等低速工况中也保持了较低的振动水平。

图12 优化前、后地板振动加速度功率谱密度的对比Fig.12 Comparison between the PSD of floor vibration acceleration before and after optimization

图13 垂向加速度阶次跟踪图(优化后)Fig.13 Order tracking of vertical acceleration(after optimization)

综上所述,优化方案有效地控制了地板后部的剧烈振动,且成本较低,易于实施。

4 结 论

(1)某轻型客车的地板后部在频率为45 ~60 Hz 时存在若干个具有局部鼓包形态的模态振型,这些振型的模态频率与传动系的1.28 阶激励及发动机的2.00 阶激励接近,进而导致地板发生了剧烈振动的现象。

(2)利用阶次跟踪方法和模态分析方法分析了地板异常振动的根本原因。基于模态分析、模态灵敏度分析及尺寸优化的结果提出了地板的结构优化方案并进行了试验验证。这种思路和方法具有成本低、效率高的特点,可为类似工程问题的研究提供参考。

(3)设计的地板结构优化方案经济、合理,优化效果显著。

[1]林逸,马天飞,姚为民.汽车NVH 特性研究综述[J].汽车工程,2002,24(3):177-181.Lin Yi,Ma Tian-fei,Yao Wei-min.The summary of study on vehicle NVH performance[J].Automotive Engineering,2002,24(3):177-181.

[2]庞剑,湛刚,何华.汽车噪声与振动:理论与应用[M].北京:北京理工大学出版社,2006:1-10.

[3]任春.乘用车的振动分析与地板优化研究[D].长春:吉林大学汽车工程学院,2011.Ren Chun.Vibration analysis and floor optimization of a passenger car[D].Changchun:College of Automotive Engineering,Jilin University,2011.

[4]Blough J R,Gwaltney G.Post-processing analysis of large channel count order track tests and estimation of linearly independent operating shapes[C]∥SAE Technical Papers,1999-01-1827.

[5]Hamilton D.Frequency domain considerations in vehicle design for optimal structural feel[C]∥SAE Technical Papers,2000-01-1344.

[6]陈志勇,史文库,沈志宏,等.轻型客车车身车架整体结构有限元模态分析[J].振动与冲击,2010,29(10):244-246.Chen Zhi-yong,Shi Wen-ku,Shen Zhi-hong,et al.Modal analysis for body and frame of a light-type bus[J].Journal of Vibration and Shock,2010,29(10):244-246.

[7]Dooms D,Degrande G,De Roeck G,et al.Finite element modeling of a silo based on experimental modal analysis[J].Engineering Structures,2006,28(4):532-542.

[8]邬广铭,史文库,刘伟,等.基于模态灵敏度分析的客车车身优化[J].振动与冲击,2013,32(3):41-45.Wu Guang-ming,Shi Wen-ku,Liu Wei,et al.Structural optimization of a light bus body-in-white based on modal sensitivity analysis[J].Journal of Vibration and Shock,2013,32(3):41-45.

[9]张胜兰,郑冬黎,郝琪,等.基于HyperWorks 的结构优化设计技术[M].北京:机械工业出版社,2007:260-276.

[10]Kim Y D,Jeong J E,Park J S,et al.Optimization of the lower arm of a vehicle suspension system for road noise reduction by sensitivity analysis[J].Mechanism and Machine Theory,2013,69:278-302.

[11]Akihiro T,Mitsuru K.Sensitivity analysis and optimization of vibration modes in continuum systems[J].Journal of Sound and Vibration,2013,332(6):1553-1566.