碳纤维与铜颗粒增强聚甲醛复合材料摩擦磨损性能研究

孙洪阵, 刘喜明

(长春工业大学 材料科学与工程学院,吉林 长春 130012)

0 引 言

聚甲醛是五大通用工程塑料之一,具有耐磨、自润滑、耐疲劳、尺寸稳定等优点,被广泛应用于电子电器、制作机械等领域,以及各种要求有自润滑性能的机械零件。但随着机械装置越来越复杂、高性能化只能适用于低速低负荷的普通聚甲醛已经难以满足电子电器、精密机械等动力传导零部件高温、高速、高压和轻量化的要求[1-2]。为了使聚甲醛在更严苛的条件下继续使用,将各种填料或高强度纤维添加到聚甲醛基体中。

高强度纤维对于复合材料来说是最有效的增强相,而且通常增强的复合材料机械性能优异。碳纤维有着优异的力学性能、自润滑性、热稳定性和热导率高等特点,因此,被广泛应用于复合材料的增强相[3-5]。

碳纤维的加入能有效提高聚甲醛的力学性能,并降低其磨损率。近年来,微纳米级填料备受国内外学者关注[6]。一些微纳米填料拥有提高聚合物耐磨性的能力,如微纳米Cu,SiC,SiO2,ZrO2等[7-9]。添加铜颗粒能提高聚合物复合材料的传热性、尺寸稳定性和耐磨性,大大减少了复合材料的磨损量[10]。

文中通过将不同含量的碳纤维、铜颗粒加入聚甲醛基体中制成了不同配比的复合材料,并研究了在干摩擦条件下碳纤维、铜颗粒对磨损率的影响规律。通过对试样摩擦表面的显微形貌观察,研究了相应的摩擦磨损机理,为聚甲醛复合材料高耐磨性能设计应用提供参考。

1 实验材料及方法

1.1 实验材料

碳纤维:直径为5~25μm,长度为10cm;

聚甲醛:共聚M-900(粉末,粒径为200~500μm);

丙酮:分析纯99.5%;

硝酸:浓度65%~68%;

铜颗粒:粒度200目;

硅烷偶联剂KH-550。

1.2 实验方法

1.2.1 碳纤维预处理

1)用丙酮浸泡碳纤维同时并超声处理2h,之后再浸泡24h,去除碳纤维表面的集束剂,干燥。

2)采用65%浓硝酸溶液对碳纤维进行粗化,粗化时间24h,之后用蒸馏水洗涤至pH值为7,干燥备用。

3)把碳纤维剪成10cm长度。

1.2.2 铜颗粒预处理

将适量硅烷偶联剂加入到放有铜颗粒的烧杯中,并在50℃水浴锅中机械搅拌30min,水洗、真空干燥。

1.2.3

将碳纤维按照同一方向平铺在装有聚甲醛树脂的模具中,利用平板硫化机加热到熔融温度190℃,压制压力为10MPa,热压10min,放气3次,保压至室温,然后热处理并制备试样。将样品加工至长宽高10mm×10mm×12mm。

制备的聚甲醛复合材料成分配比(质量含量wt%)见表1。

表1 各成分配比聚甲醛复合材料

1.3 摩擦磨损

利用环-块式M-200型磨损试验机考察复合材料试样的摩擦磨损特性。在干摩擦滑动条件下,滑动方向平行碳纤维铺展方向,测定试样的磨损率和摩擦系数。

实验条件为:室温(23±2)℃,滑动速度0.628m/s,载荷分别为50,100,150N,实验时间为60min,对偶件为滚动轴承钢。磨损量用精度为0.1mg电子天平称量,磨损率由下式计算:

式中:Δm——试样磨损量,mg;

ρ——试样密度,g/cm3;

F——法向正压力,N;

L——试样滑动距离,m;

滚动轴承直径30mm。采用扫描电镜观察试样的摩擦表面形貌。

2 结果与分析

2.1 摩擦磨损性能

各成分聚甲醛复合材料在滑动速度为0.628m/s,载荷分别为50,100,150N下,摩擦磨损实验结果如图1所示。

图1 各成分复合材料在不同载荷下的磨损实验结果

由图1可知,随着载荷的增大,同种配比复合材料的磨损率先减小后增大。在相同载荷时,随着碳纤维含量的增加,复合材料磨损率的整体态势明显降低;当添加铜颗粒5%时,复合材料的磨损率显著降低,而且随着铜颗粒含量增加而减少;在100N时,复合材料的磨损率降到最低,其配比为pom+10%CF+10%Cu。

上述结果表明:在滑动过程中,碳纤维承载了主要应力,阻止了基体更严重的磨损,而且碳纤维被磨成细小颗粒能够润滑摩擦面。因此,随着碳纤维含量的增加,磨损率呈下降趋势;随着载荷增大,摩擦表面硬质凸点受剪切力作用,造成磨粒磨损,进而演变成粘着磨损,树脂会粘附在对偶件上,形成一层具有润滑作用的转移膜;添加铜颗粒能增加复合材料的耐热性和稳定性,同时铜颗粒能够在滑动接触面造成“滚珠效应”,减弱碳纤维表面的压应力和剪切力,降低复合材料磨损率。但是当压力达到150N时,铜颗粒受到的剪切应力增大,易形成硬质凸点,对树脂基体划擦,使复合材料磨损率上升。

速度为0.628m/s时,不同载荷下铜颗粒含量对摩擦系数影响的变化曲线如图2所示。

图2 不同载荷下铜颗粒含量对摩擦系数的影响

由图2可知,在同一载荷下,复合材料的摩擦系数随铜颗粒含量的增加而增大,但是在150N时,pom+10%CF+5%Cu摩擦系数趋近于pom+10%CF的摩擦系数;随着载荷增大,pom+10%CF的摩擦系数逐渐增大,pom+10%CF+5%Cu的摩擦系数呈减小趋势,而pom+10%CF+10%Cu的摩擦系数,则先减小后增大。

上述结果表明:铜在复合材料摩擦表面富集,能够与摩擦副之间形成黏附性,产生了金属分子间的吸引作用,因此增大了复合材料的摩擦系数;少量的铜颗粒磨屑有助于形成均匀、致密的转移膜,能够降低试样的摩擦系数,但是随着压力增大,出现较多铜颗粒磨屑,增加了摩擦表面的粗糙度,反而会增大摩擦系数。

2.2 摩擦表面的SEM分析

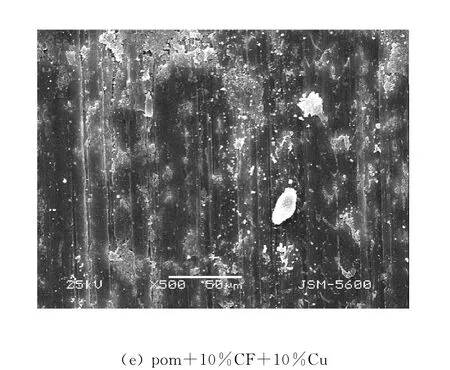

在载荷50N时,试样磨损后的形貌如图3所示。

图3 聚甲醛复合材料磨损表面的扫描电镜照片

在载荷100N时,试样磨损后的形貌如图4所示。

图4 聚甲醛复合材料磨损表面的扫描电镜照片

由图3可知,图中(a),(b)和(c)磨损表面出现大量较深犁沟、碳纤维和树脂脱粘及碎屑,是由于滑动过程中磨粒磨损、粘着磨损造成的。在摩擦过程中,摩擦表面温度升高,聚甲醛出现一定的分解,不能将碳纤维有效地粘结起来,因而出现大量碎屑和纤维断裂,硬质碎屑在摩擦表面反复摩擦,造成试样表面出现较深犁沟。图(d)和(e)相对前者犁沟较少且浅,而且磨损表面相对光滑,这是由于铜颗粒增加了复合材料的导热性,增强了热稳定性;同时,铜颗粒在摩擦表面形成“滚珠”效应,减小了对偶件对试样的磨损。

对比图3和图4可知,图4所有试样犁沟、碳纤维断裂及拔出、磨屑都相对减少,而且摩擦表面相对光滑。这是由于碳纤维与树脂分布不均,开始磨损掉的是树脂基体,随着压力的增大,碳纤维参与摩擦过程,起到承载应力和润滑的作用,它能有效地降低材料的磨损率;同时,铜颗粒能减弱碳纤维表面的应力集中和剪切力,阻止碳纤维的断裂。因此,添加铜颗粒的复合材料磨损率显著下降。

3 结 语

1)添加碳纤维、铜颗粒能显著提高聚甲醛复合材料的耐磨性。

2)在载荷100N时,10%铜颗粒增强的10%CF/pom复合材料具有最佳耐磨性,与未添加铜颗粒的10%CF/pom复合材料相比,磨损率降低了48.5%。

3)在摩擦过程中,产生的铜屑能够与摩擦副之间形成黏附性,产生了金属分子间的吸引作用,同时过多的磨屑增大了摩擦面的粗糙度,引起摩擦系数增大。

[1] 胡献国,江龙英,袁光成,等.聚甲醛自润滑材料的发展概况[J].高分子通报,1997(2):109-113.

[2] 于建.聚甲醛的合金化及复合增强研究[J].工程塑料应用,2001,29(7):41-45.

[3] Jar P Y B,Mulone R,Davies P,et al.A study of the effect of forming temperature on the mechanical behaviour of carbon-fibre/peek composites[J].Compos Sci.Technol.,1993,46(1):7-19.

[4] Liu Jie X,Davim J P,Cardoso R.Prediction on tribological behaviour of composite PEEK-CF30using artificial neural networks[J].J.Mater Process Technol,2007,189(1/3):374-380.

[5] Yamamoto Y,Hashimoto M.Friction and wear of water lubricated PEEK and PPS sliding contacts:Part 2.Composites with carbon or glass fibre[J].Wear,2004,257(1/2):181-189.

[6] Feng Xin,Lv Jiazhen,Lu Xiaohua,et al.Applications of potas-siumtitanate whiskers in compositematerials[J].ActaMateria Ecompositae Sinica,1999,16(4):1-7.

[7] Wang Q,Xue Q,Liu H,et al.The effect of particle size of nanometer ZrO2on the tribological behaviour of PEEK[J].Wear,1996,198(1/2):216-219.

[8] Pan G,Guo Q,Zhang W,et al.Fretting wear behaviors of nanometer Al2O3and SiO2reinforced PEEK composites[J].Wear,2009,266(11/12):1208-1215.

[9] Zhang G,Liao H,Li H,et al.On dry sliding friction and wear behaviour of PEEK and PEEK/SiCcomposite coatings[J].Wear,2006,260(6):594-600.

[10] 田秀,曲建俊.纳米金属颗粒填充Ekonol/PTFE复合材料的摩擦磨损性能研究[J].润滑与密封,2010,35(2):7-10.

- 长春工业大学学报的其它文章

- 汽车防撞系统中的非接触式测距