痕量氢气法监测硅中阶梯光栅湿法刻蚀截止点

王 军

(中国科学院长春光学精密机械与物理研究所,吉林 长春 130033)

0 引 言

中阶梯光栅因其具有宽光谱范围和高分辨率优点,成为提高光谱仪性能的理想色散元件。

机械刻划法是制作中阶梯光栅最传统的方法,但其受刻划机机械精度影响会产生“鬼线”和高杂散光现象。单晶硅湿法刻蚀是一种制作中阶梯光栅的新方法[1],利用此种方法能够制作出具有任意闪耀角和低粗糙度表面的中阶梯光栅[2-5]。

在光栅制作领域,确定槽形形成过程终止点是重要的研究内容。例如,全息光栅曝光是利用实时监测折射率调制潜像光栅衍射效率峰值的方法确定终止点[6];对折射率调制潜像光栅进行显影处理获得浮雕形光刻胶光栅过程中,根据衍射效率随胶层厚度变化的规律,采用实时监测衍射效率曲线起伏次数的方法确定显影终止点[7];对光刻胶光栅进行离子束刻蚀后将图形转移到基底材料上时,通常采用实时监测衍射效率曲线峰值的方法确定终止点[8]。从光栅槽形演化与衍射效率关系角度考虑,采用上述方法确定单晶硅光栅湿法刻蚀终止点在原理上是可行的。但是,由于在湿法刻蚀过程中,光栅表面产生的大量气泡影响衍射效率的实时监测,具有较大不确定性,不能用于湿法刻蚀截止点的确定。2008年,Meng Xiangfeng[9]等首次将质谱法应用于多层介质膜光栅刻蚀终点控制上来。但因使用质谱法的前提是待测的刻蚀终点必须是两层材料的分界面,所以不适用于单晶硅光栅湿法刻蚀截止点的检测。

单晶硅湿法刻蚀法通常采用的确定刻蚀截止点方法是时间确定法,即先通过实验测得某晶向的刻蚀速率,再通过计算刻蚀时间来确定刻蚀截止点。这种方法对工作条件要求极高,尤其对温度控制、浓度控制以及单晶硅基底的单晶性都有严格要求,如果达不到实验要求,此种方法将很难推广应用。

氢气检测技术主要分为氢敏传感器[10]、光声气体传感器[11]、气 相 色 谱-原 子 吸 收 光 谱 法[12]以及质谱法[13]几大类。以上方法在微量甚至痕量氢气检测中已经被大量使用,但是将此种方法运用至单晶硅光栅湿法刻蚀截止点的确定尚未见文献报道。

文中就上述问题提出一种精确控制刻蚀截止点新方法,将痕量氢气检测法应用于单晶硅湿法刻蚀制作中阶梯光栅上来,利用气相色谱-原子吸收光谱法检测反应过程中痕量氢气的变化趋势来确定刻蚀截止点。

1 检测氢气确定刻蚀截止点原理

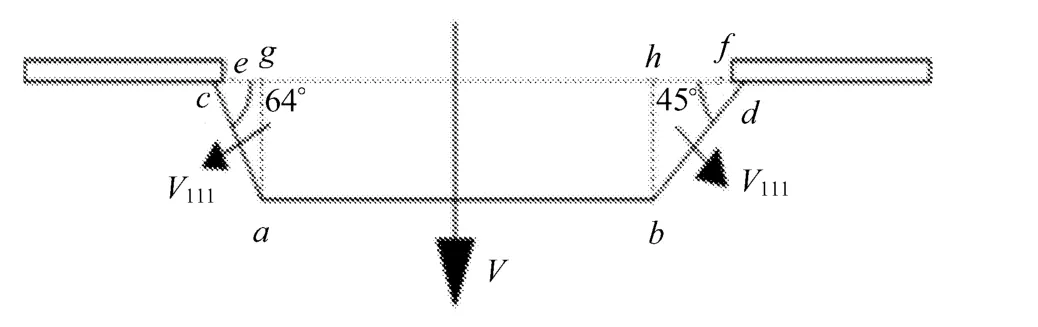

中阶梯光栅槽形刻蚀示意图如图1所示。

图1 中阶梯光栅刻蚀示意图

经实验验证,刻蚀速率V=5×10-9m/s,V111=0.1×10-9m/s。ef=9×10-6m,∠ace=64°,∠bdf=45°。经过单位时间Δt,单一槽形中ce=V111×sin64°×Δt,fd=V111×sin45°×Δt,ga=hb=V×Δt,cd=ce+ef+fd,cg=ga/tan64°,hd=hb/tan45°,ab=gh=cd-cg-hd,所以单一槽形中硅刻蚀掉的面积ΔS=1/2×ga×(cd+ab),对于S1=L×W=80mm×80mm(0.08m)的单晶硅基底,刻线密度n=80l/mm的中阶梯光栅,单位时间内单晶硅被刻蚀的总体积ΔV=ΔS×n×L×0.02,将上面数值代入可得ΔV=1.28×10-6(1.8×10-5-7.117 52×10-9Δt)Δt,设Δt=0.01s,则VSi=2.304×10-3m3,mSi=VSi×ρSi=5.4×10-7g,根据Si→2H2可知mH2=1.08×10-6g。

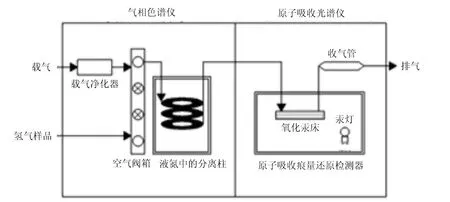

利用气相色谱仪和原子吸收光谱仪组成的氢气检测仪如图2所示。

图2 氢气检测仪结构示意图

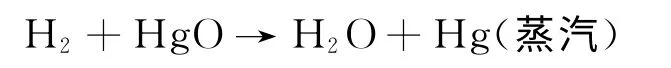

经纯化的载气(氖气)与氢气样品经控制阀箱混合后通过浸入液氮(77K)的分离柱,氢气样品中沸点高于77K的杂质均被分离出来。除杂后的氢气样品被送往原子吸收痕量还原检测器(TRD)与氧化汞发生反应:

通过原子吸收检测方法检测Hg蒸汽含量即可获得相应的氢气含量。所选用的原子吸收光谱仪能够检测的最小氢气量可以达到0.5×10-12g,所以能够检测非常小时间间隔中氢气量的细微变化,满足精度要求。

2 实验装置结构介绍

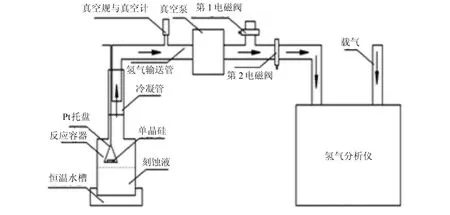

刻蚀截止点控制系统如图3所示。

图3 刻蚀截止点控制系统示意图

氢气输送管两端分别与冷凝管和氢气分析仪相连接,真空规和真空计、真空泵、第1电磁阀和第2电磁阀依次分布于氢气输送管上。反应容器中装有KOH刻蚀液后放于恒温水槽中。恒温水槽用来提供恒温环境。反应开始前,Pt托盘将已做好氧化层掩模的单晶硅置于刻蚀液表面之上阻止其与刻蚀液发生反应。开启第1电磁阀,关闭第2电磁阀,利用真空泵抽真空。当真空计读数为10Pa以下时,关闭真空泵,开启第2电磁阀,关闭第1电磁阀,然后开启真空泵。利用Pt吊篮将单晶硅置于刻蚀液表面之下使其与刻蚀液发生反应。因上一步已将刻蚀液表面之上抽成真空状态,会在刻蚀液表面形成一种负压状态,所以,反应生成的氢气会立即脱离硅片表面,由真空泵抽至氢气分析仪中。利用上述氢气分析仪原理即可对反应生成的氢气含量进行实时监测。

3 实验结果与讨论

通常情况下,利用单晶硅湿法刻蚀制作光栅所需反应温度范围以及刻蚀液浓度范围可分别集中于60~90℃和10%~40%。在常用的反应参数区间内进行了7组实验,以确定氢质量数截止点监测系统的适用性,实验条件分别在刻蚀液质量分数20%的前提下,针对反应温度为60、70、80、90℃条件下进行了4组有氢质量数截止点监测系统下的刻蚀实验;同时,反应温度为70℃的前提下,刻蚀液浓度分别为10%、20%、30%、40%条件下进行了4组有氢质量数截止点监测系统下的刻蚀实验。不同反应温度及刻蚀液浓度条件下氢质量数截止点监测曲线分别如图4和图5所示。

图4 不同反应温度条件下氢质量数截止点监测曲线

图5 不同刻蚀液浓度条件下氢质量数截止点监测曲线

从定量的理论分析可知,氢气量在整个刻蚀过程中随刻蚀时间逐渐增多;而氢气出气速度的变化则分为两个阶段,第1阶段为刻蚀开始至槽形接近设计值时,此时氢气出气速度随刻蚀时间逐渐减小,在槽形接近设计值时,出气速度达到最小;此时进入第2阶段,随着刻蚀反应的进行,槽形越过设计值,氢气出气速度再次加快。从图4和图5中可以看出,在不同反应温度或不同刻蚀液浓度条件下对单晶硅进行刻蚀,刻蚀过程中氢气量随刻蚀时间逐渐增加,且氢气含量谱线均会在某一位置出现一个拐点,即出气速度最小的位置,拐点的位置跟刻蚀速率直接相关。刻蚀速率大时,拐点出现位置相对比较靠前;刻蚀速率小时,拐点出现位置相对比较靠后,与理论分析相符。

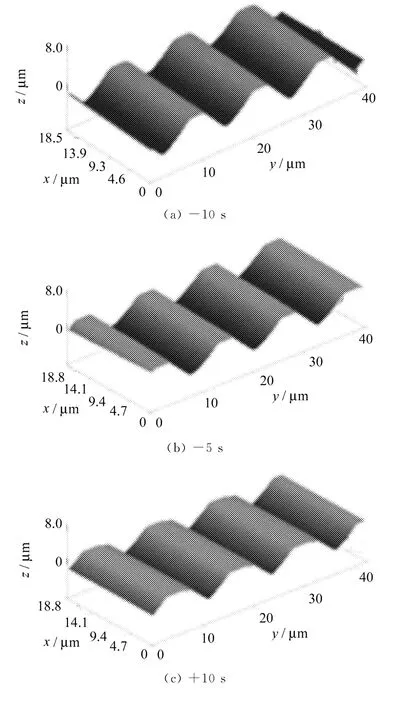

以反应温度和刻蚀液浓度分别为70℃和20%为例,对在监测曲线拐点前后±10s、±5s以及拐点处获得的中阶梯光栅槽形进行了原子力显微镜测试,如图6所示。

图6 拐点、±10s、±5s处光栅槽形AFM图样

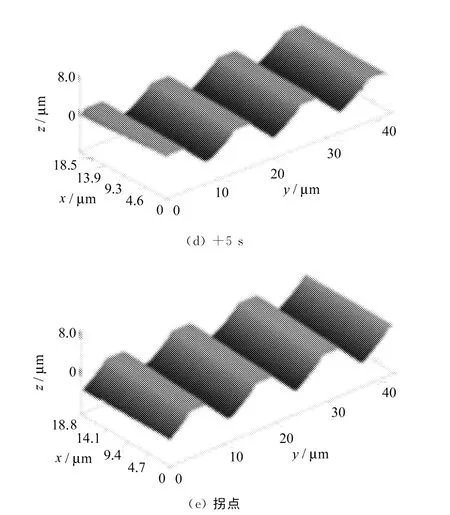

不同刻蚀截止点时获得光栅槽形参数与理论设计光栅参数对比见表1。

表1 不同刻蚀截止点时获得光栅槽形参数与理论设计光栅参数对比

由表1数据可知,在拐点处以及±5s处终止刻蚀过程可以获得与理论设计光栅槽形参数吻合较好的光栅槽形,误差<0.5%。而在拐点±10s处终止刻蚀过程,所获得光栅槽形参数与理论设计光栅槽形参数相比存在误差,误差达到3%左右。

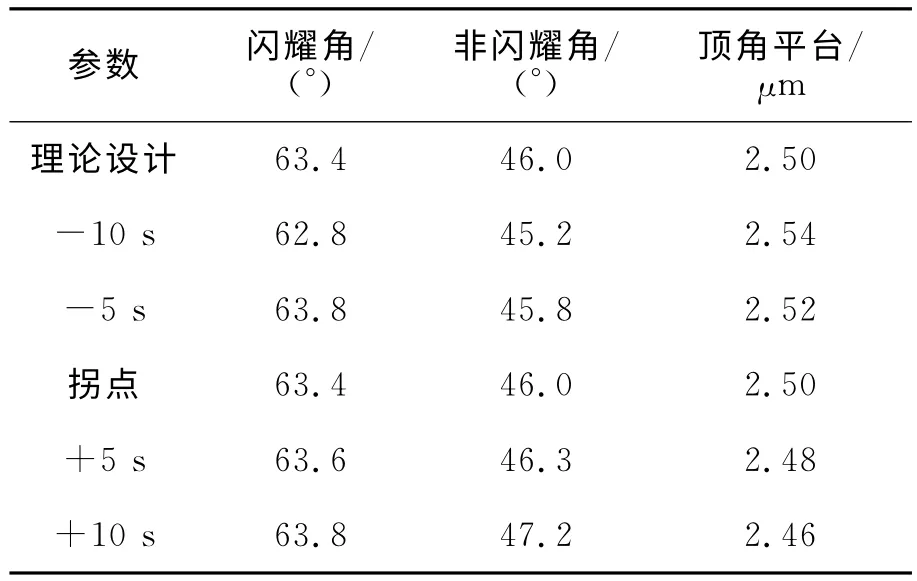

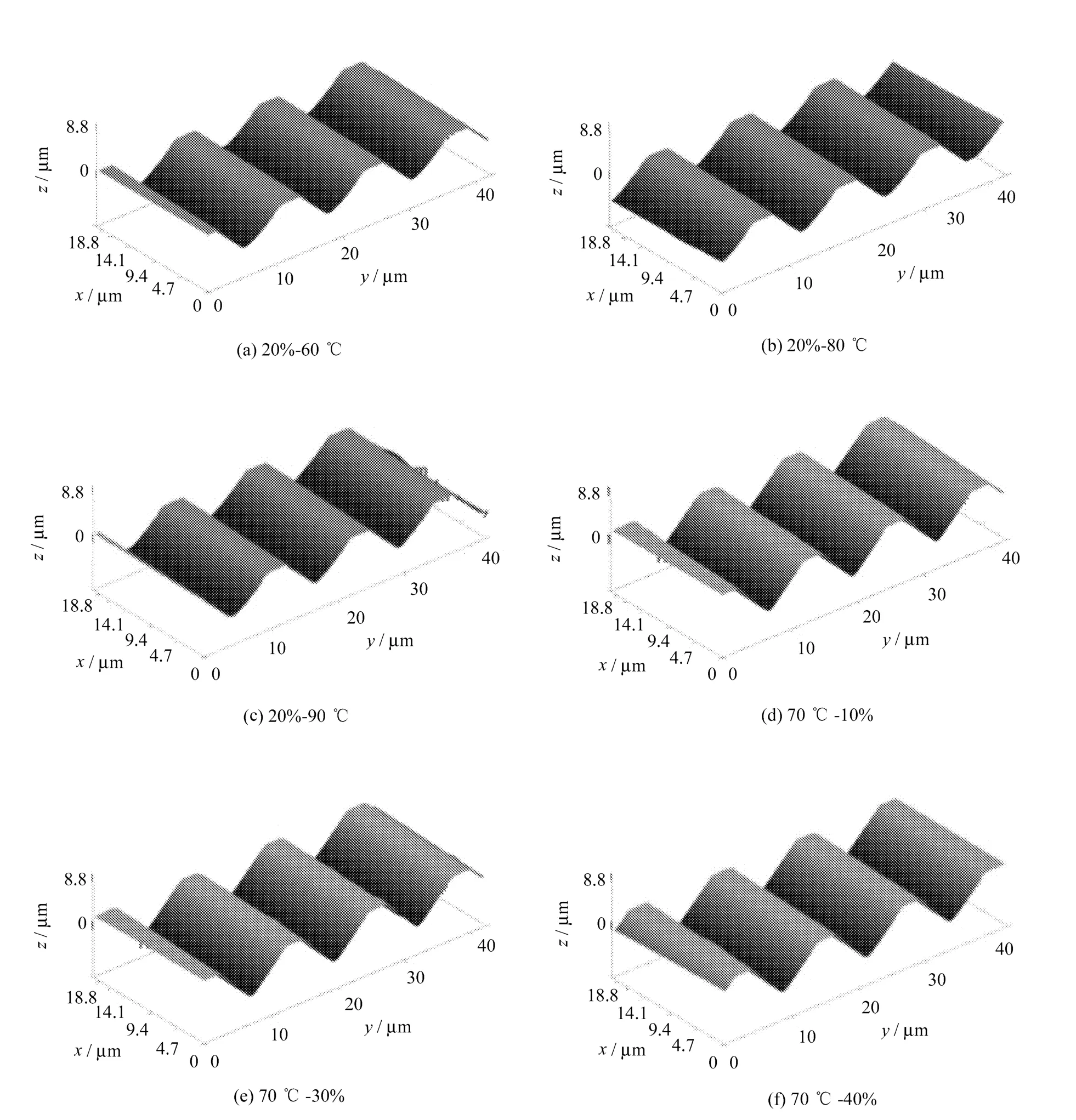

其他刻蚀条件下,在监测曲线拐点位置±5s内,随机停止刻蚀获得的中阶梯光栅槽形AFM图样,如图7所示,其参数见表2。

表2 其他刻蚀条件下随机停止刻蚀时获得光栅槽形参数与理论设计光栅参数对比

图7 其他刻蚀条件下拐点处光栅槽形AFM图样

从图中可以看出,在拐点处±5s范围内终止刻蚀过程均可以获得与理论设计光栅槽形吻合较好的中阶梯光栅槽形。

4 结 语

根据痕量氢气检测精度高的特点,提出了利用气相色谱-原子吸收光谱法控制单晶硅中阶梯光栅湿法刻蚀截止点的方法。通过对不同截止时间所获得光栅槽形参数与理论设计光栅槽形参数进行对比可知,在氢气含量光谱峰值曲线出现拐点时±5s范围内停止刻蚀过程,光栅槽形参数误差<0.5%,衍射效率影响<1%,闪耀波长偏移≤1nm,所以,通过上述方法可以精确控制刻蚀截止点位置,获得精度较高的中阶梯光栅槽形。

[1] 鞠挥,吴一辉.硅光栅的制作与应用[J].微纳电子技术,2002(2):29-33.

[2] Günter Wiedemann,Donald E Jennings.Immersion grating for infrared astronomy[J].Applied Optics,1993,32(7):1176-1178.

[3] U U Graf,D T Jaffe.Fabrication and evaluation of an etched infrared diffraction grating[J].Applied Optics,1994,33(1):96-102.

[4] D T Jaffe,Luke D Keller.Micromachined silicon diffraction gratings for infrared spectroscopy[J].SPIE,1998,3354:201-212.

[5] 焦庆斌,巴音贺希格,谭鑫,等.超声波震荡法及润湿性增强法对单晶硅阶梯光栅闪耀面粗糙度的影响[J].光学学报,2014,34(3):45-51.

[6] 赵劲松,李立峰,吴振华.全息光栅制作中的实时潜像自监测技术[J].光学学报,2004,24(6):851-858.

[7] 赵劲松,李立峰,吴振华.全息光栅实时显影监测曲线的理 论 模 拟[J].光 学 学 报,2004,24(8):1146-1150.

[8] 徐向东.全息离子束刻蚀真空紫外及软X射线衍射光栅研究[D].合肥:中国科学技术大学,2001.

[9] Meng Xiangfeng,Li Lifeng.In situ endpoint detection of reactive ion-beam etching of dielectric gratings with an etch-stop layer using downstream mass spectrometry[J].Appl.Surf.Sci.,2008,516:5421-5425.

[10] 张毅,庄志,黎启胜,等.一种温度补偿式光纤氢气检测技术[J].仪 器仪表学 报,2012,33(7):1573-1578.

[11] 王建业,纪新明,吴飞蝶,等.光声光谱法探测微量气体[J].传感技术学报,2006,19(4):1206-1211.

[12] Takao Kawano,Naohiro Tsuboi,Hirotsugu Tsujii,et al.Stability test and improvement of hydrogen analyzer with trace reduction detector[J].Journal of Chromatography A,2004,1023:123-127.

[13] Viswanatbam Kattat,Brian T Chit.Hydrogen/deuterium exchange electrospray lonization mass spectrometry:A method for probing protein conformational changes in solution[J].J.Am.Chem.SOC.,1993,115:6317-6321.