分级式永磁缓速器的设计

何 仁,王 晶,王 亮

(江苏大学 汽车与交通工程学院,江苏 镇江 212013)

分级式永磁缓速器的设计

何 仁,王 晶,王 亮

(江苏大学 汽车与交通工程学院,江苏 镇江 212013)

提出了永磁缓速器制动力矩分级的概念,设计了一种分级式永磁缓速器的结构方案。根据车辆布置要求,通过理论计算确定分级式永磁缓速器各个部件的结构参数;在完成结构参数设计的基础上,运用Maxwell 3D电磁分析软件,对设计的分级式永磁缓速器的各挡制动力矩进行仿真分析。研究表明:设计的永磁缓速器制动力矩分级效果明显,符合设计要求。

车辆工程;永磁缓速器;制动力矩分级;设计;电磁分析

0 引 言

现代汽车技术的发展方向是安全、节能、环保、舒适。良好的制动性能是汽车安全行驶的重要保障。缓速器作为辅助制动装置,可以克服传统制动器长时间作用、制动效能下降所引起的安全隐患问题。目前国内商用汽车厂家较多地采用电涡流缓速器。

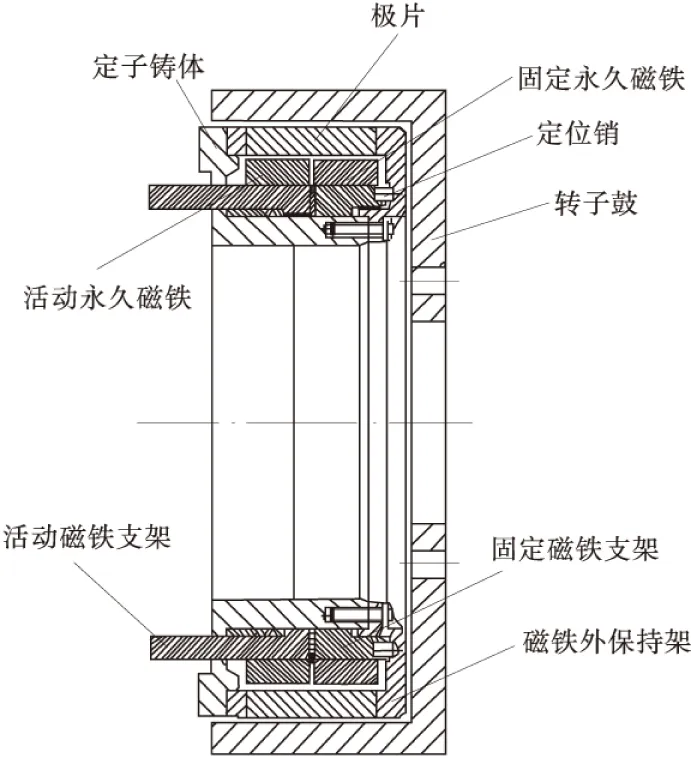

但是,现代汽车车载电器电子设备越来越多,对汽车的供电量也要求越来越大,电涡流缓速器工作会进一步加大对电池组容量的要求,这样势必会使得汽车增大发动机和发电机的容量,增加了燃油消耗[1]。另外,由于其体积大、质量大,影响它的使用范围。永磁式缓速器是一种新型节能的辅助制动装置,如图1。它利用永久磁铁代替电涡流缓速器中的线圈和铁心而产生磁场,当转子鼓转动,切割磁力线,产生电涡流,而产生制动力矩,实现车辆制动的目的[2-3]。

图1 永磁式缓速器工作原理示意Fig.1 Schematic diagram of permanent magnet retarder

永磁式缓速器的特点为:安装维护简单,结构小,质量轻;连续使用不会产生过热,能持续不断地保持制动力的稳定性和持久性;在高速范围内制动力不会降低,且传动轴转速越高,制动力越大[1,3-4],因此具有很好的市场前景。以制动力矩为500 N·m的电涡流缓速器与永磁缓速器相比,电涡流缓速器的质量约为72 kg,永磁缓速器的质量约为32 kg,可见安装永磁缓速器有助于实现车辆的轻量化。调查数据显示,使用电涡流缓速器的运输客车每年比未装有电涡流缓速器的客车多花费1.5万元左右的燃油费。由于永磁缓速器几乎不消耗电力,因此装有永磁缓速器的车辆每年能够节省可观的燃油费。

国内外研究发现,目前在永磁缓速器研究和应用过程中存在以下技术问题:传统的永磁缓速器只有两种工作状态,即制动和非制动状态,永磁缓速器的设计参数一旦确定,制动力矩的大小不能随意调节,制动特性也将确定,驾驶者在车辆行驶时不能根据不同路面和车速情况提供相应的制动力矩[5]。同时,当驾驶员采用永磁缓速器进行制动时,车辆由运行状态突然切入到一个较大的制动状态,制动力矩由0直接变化到最大值,会产生一个较大的减速度,使驾驶员产生类似急刹车的不良制动感觉,制动不够平和。

因此,笔者提出了永磁缓速器制动力矩分级这一概念,希望永磁缓速器可以像电涡流缓速器一样将制动力矩分为多挡,让驾驶者根据不同路面环境和车速情况选择缓速器制动力矩输出的大小。

1 分级式永磁缓速器的结构方案

1.1 分级式永磁缓速器的结构介绍

根据永磁缓速器的工作原理,输出制动力矩的大小可以通过改变参加工作的磁极形状、面积以及定子与转子之间的气隙厚度来调节。因此可设想,通过变化缓速器工作时的参与要素来实现制动力矩的分级,甚至是制动力矩的无级调节。

笔者所设计的分级式永磁缓速器结构如图2、图3。

图2 分级式永磁缓速器结构示意Fig.2 Structure diagram of brake torque graded PMR

图3 分级式永磁缓速器三维视图Fig.3 3-D diagram of brake torque graded PMR

分级式永磁缓速器由定子、转子鼓和旋转驱动机构组成。转子鼓通过法兰连接与传动轴固定在一起,随着传动轴转动,并且把制动力传递给传动轴。定子置于转子鼓内部,定子铸体是定子上各个部件的安装基体,定子铸体固定安装在车架上。磁铁外保持架位于转子鼓的内侧,固定在定子铸体上,它由非磁性材料制成,沿其周向均匀嵌接由高导磁材料制成的极片。磁铁外保持架内有两排磁铁,每排磁铁选用16块永久磁铁,其磁极交替反向排列,各自固定在磁铁支架上,固定磁铁支架通过定位销与磁铁外保持架连接。活动磁铁支架外侧与齿条固接,活动磁铁支架同固定在其上的活动磁铁在外部电机的驱动与齿轮齿条啮合作用下,可以在定子铸体内沿圆周方向活动,改变与固定永久磁铁的相对位置。

1.2 分级式永磁缓速器的工作原理

在0挡时,即不需要制动时,每块活动磁铁与相邻固定磁铁极性相反,由于磁铁外保持架非磁性材料的阻隔,磁力线不经过转子鼓,从而不产生制动力矩。需要制动时,电机通过齿轮齿条啮合作用驱动与齿条刚性连接的活动磁铁支架沿圆周方向旋转一定角度。笔者设计的分级式永磁缓速器采用16块永久磁铁极性相反交替固定在磁铁支架上,相邻磁铁成22.5°夹角,因此活动永久磁铁在0档状态下,逐渐旋转至22.5°的过程中,逐渐有磁力线穿过极片,经过转子鼓,定子与转子之间的气隙磁感应强度逐渐增强,制动力矩逐渐增大。当活动磁铁支架旋转至22.5°时,每块活动磁铁与相邻固定磁铁极性相同,此时,磁力线全部经过转子,制动力矩达到最大。因此通过控制脉冲个数改变电机的角位移量,从而控制活动磁铁支架及固定在其上的活动磁铁的旋转角度,改变与固定永久磁铁的相对位置,设置多个档位,实现制动力矩的分级控制。

2 分级式永磁缓速器结构参数设计

根据分级式永磁缓速器制动性能要求以及装车时的空间尺寸限制,下面对分级式永磁缓速器各个部件的结构参数设计情况加以说明。

2.1 最大制动力矩的确定

使用缓速制动装置时,要求汽车在下坡时以稳定速度下坡。按UN-ECERl3法规所规定:汽车在6%或者7%的坡道上以30 km/h的平均速度行驶6 km所消耗的能量[6-7]:

W=mg×6×(0.07-0.01)

(1)

式中:W为缓速器吸收的能量,kJ;m为汽车满载质量,kg;g为重力加速度,kg/m2;取道路坡度为7%,计入1%的滚动阻力。

则缓速器制动功率P可由式(2)计算:

(2)

式中:P为缓速器制动功率,kW;v为汽车行驶速度,km/h。

因此可得缓速器的制动力矩:

(3)

其中:

(4)

(5)

将式(4)、式(5)带入式(3)得:

(6)

式中:T为缓速器制动力矩,N·m;ωn为转子鼓转动的角速度, rad/s;n为转子鼓转速,r/min;R为车轮直径,m;i为主减速器传动比。

根据式(6),确定某一满载质量为9 t的中型客车所装永磁缓速器的最大制动力矩为600 N·m。

2.2 转子鼓

转子鼓是涡流产生的导体,同时也是输出制动力矩的装置,因此转子鼓采用导磁、导电性能都良好,并且强度较高的金属制成,一般选用12 CrMoV,其材料参数如表1。转子鼓是法兰盘与传动轴连接在一起。根据底盘空间布置的尺寸限制,设计的转子鼓外径r1≤230 mm,转子鼓的宽度lw≤110 mm 。

表1 转子鼓材料参数

转子鼓的尺寸参数可根据转子鼓实心体部分的热容量来确定。假设在制动过程中,转子鼓处于绝热状态,则转子鼓所具有的热容量应满足[6]:

(7)

(8)

式中:md转子鼓实心部分的质量,kg;Cd为转子鼓的比热容,J/(kg·K);δt为转子鼓的许用温升,K;ρ为转子鼓的密度,kg/m3;r1为转子鼓的外径,m;r2为转子鼓的内径,m;lw为转子鼓的宽度,m。

由式(7)、式(8)确定,转子鼓的外径r1=225 mm,内径r2=205 mm,宽度lw=90 mm。

2.3 气隙厚度

转子鼓与定子之间相对转动,必须要有一定的气隙。气隙越小,最大制动力矩越大,并且气隙减小还可使得“临界转速”减小,从而使永磁式缓速器的最大制动力矩向低速方向移动。但是气隙的大小还必须考虑机械加工、装配公差和高速下机械可靠性,以及转子鼓、定子受热后的热膨胀的影响,从这些角度讲气隙大些为好[8]。综合考虑各种因素,分级式永磁缓速器定子与转子鼓间的气隙厚度为1 mm。

2.4 永磁体参数的确定

永磁体是一个至关重要的部件,其磁能大小可直接影响涡流效应,因此选用具有高磁能积、高矫顽力等特性的钕铁硼稀土永磁体。在比较各种型号后选用牌号为NF38的永磁体,其矫顽力Hc为907 000 A/m,剩磁Br为1.25 T。

永久磁铁的尺寸参数决定了永磁缓速器输出的最大制动力大小。要确定合理的尺寸参数,合理、准确的涡流制动力矩数学模型起着至关重要的作用。笔者采用文献[9]运用磁路法和涡流损耗原理推导的制动力矩计算公式。其考虑涡流去磁效应,先计算出气隙中的磁感应强度B,再推导涡流制动力矩T模型。

根据制动力矩计算公式

(9)

T=πσar3B2ωn

从节省成本的角度出发,永久磁铁的用量越小约好,由此设置目标条件:永磁体的总体积最小。得到优化目标方程:

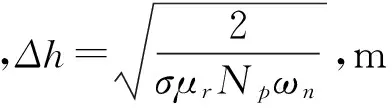

采用MATLAB软件进行优化得到,永久磁铁的轴向长度取a=30 mm,周向长度取b=50 mm,高度h=8 mm。其尺寸结构如图4。

图4 永久磁铁尺寸Fig.4 Size of a permanent magnet

2.5 极片参数的确定

由极片作用可知,极片不可以做成一个连续整体,对应于每对永久磁铁相对独立。因此需要将其沿其周向均匀嵌接在磁铁外保持架上,同时,极片的周向长度应为一块永久磁铁的周向长度,极片的轴向尺寸应为两块永久磁铁轴向长之和。

2.6 电机所需驱动功率计算

为控制制动状态,电机驱动活动永久磁铁做旋转运动。而在旋转的过程中,由于存在磁场,活动永久磁体在旋转过程中会受到一定的阻力,根据该阻力就可以计算出电机的驱动功率。经过Ansoft仿真,以两对永久磁铁作为研究对象,在旋转运动开始的瞬间,活动磁铁受到阻力大小为6.05 N。根据结构参数设计可知,永久磁铁距离转动轴旋转中心0.185 m,因此推动两个极性相反的永久磁铁所需要的力矩为6.05 N×0.185 m=1.12 N·m。得到驱动齿轮的电机所能提供的扭矩Te,要求Te≥8×1.12 =8.96 N·m。

在制动的过程中,制动的响应时间一般控制在0.1 s以内,也就是说在0.1 s之内活动磁铁支架要旋转22.5°。设计齿轮齿条之间的传动比为10,则电机的转速ne为6.25 r/s,则确定驱动电机所需要的最小驱动功率为:P=Te×2πne≈350 W。

3 性能仿真分析

在结构参数选定之后,采用Ansoft Maxwell 14.0进行仿真三维涡流场仿真。借助Ansoft Maxwell软件建立缓速器模型并进行有限元分析[10],可以准确地模拟分级式永磁缓速器的性能,为设计提供一定参考依据。

3.1 有限元模型的建立

由于分级式永磁缓速器结构复杂,且在制动力矩大小调节过程中,结构不对称,因此选用三维瞬态磁场分析,并且本次三维瞬态仿真分析采用全模型。笔者建立了如图5所示的分级式永磁缓速器的几何模型,各部件的材料属性如表2。

表2 相关材料参数

3.2 制动力矩特性分析

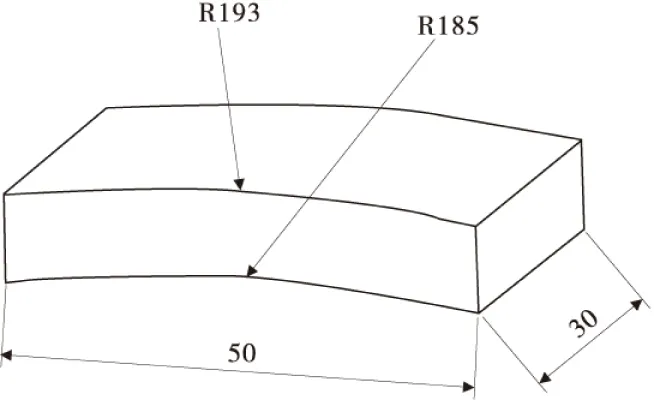

设计的永磁缓速器最大制动力矩约为600 N·m,制动力矩分为1、2、3三挡控制,3挡时,活动永久磁铁和固定永久磁铁的相对位置如图5(c),缓速器提供最大制动力矩。由于本产品采用了16对永久磁铁,每对永久磁铁互成22.5°的夹角,因此考虑将活动永久磁铁在3挡的状态下逆时针旋转7°(2挡)和14°(1挡)后的制动力矩大小。

图5 分级式永磁缓速器几何模型Fig.5 Geometric model of brake torque graded PMF

使用Ansoft Maxwell软件仿真永磁缓速器在三个挡位时不同转速下输出的制动力矩,仿真转速分别取600,800,1 000,1 200,1 500,1 800 rad/s,计算一个周期T(T=60/n)内的制动力矩,取4/5T~T时间段内的制动力矩平均值作为输出结果,得到1、2、3挡的制动力矩-转速特性曲线。

图6分别为1、2、3挡在转速为1 000 rad/s下的磁感应分布。从磁场分析结果可以看出:和假设一致,当活动永久磁铁从3挡的状态下逆时针旋转至2挡状态,再至1挡状态的过程中,转子鼓表面的磁感应强度逐渐减小,因而涡流制动力矩也在减小。

图6 1、2、3挡的磁场分布Fig.6 Magnetic field distribution of gear 1, 2 and 3

根据图7的制动力矩-转速特性曲线,可以得出:

1)分级式永磁缓速器在最高档位即3挡状态下,输出的最大制动力矩约为600 N·m,满足最大制动力矩的设计要求;

2)活动永久磁铁在3挡的状态下逆时针旋转7°变为2挡后,制动力矩约减小为430 N·m,约为最大制动力矩的2/3;

3)在3挡的状态下逆时针旋转14°变为1挡后,制动力矩约减小为190 N·m,制动力矩约为最大制动力矩的1/3。

由此可知,笔者设计的永磁缓速器满足设计要求,具有明显的制动力矩分级效果。

图7 1、2、3挡的制动力矩-转速特性曲线Fig.7 Braking torque-speed characteristic curve of gear 1, 2 and 3

4 结 语

提出了一种分级式永磁缓速器的结构方案,通过理论计算确定了分级式永磁缓速器各个部件的结构参数。通过对活动永久磁铁和固定永久磁铁的三种不同相对位置下的永磁缓速器模型进行三维瞬态磁场分析,可以看出通过改变活动永久磁铁和固定永久磁铁的相对位置,能够控制制动力矩的大小,证明了笔者提出的分级式永磁缓速器有明显的制动力矩分级效果,为分级式永磁缓速器的设计提供了依据。

[1] 何仁.汽车辅助制动装置[M].北京:化学工业出版社,2005. He Ren.Automotive Auxiliary Braking Device [M].Beijing:Chemical Industry Press,2005.

[2] Sakamoto H,Araki K,Ishida A.Design of permanent magnet type compact ECB retarder [J].SAE Paper,1997,1307:19-25.

[3] Kuwahara T,Araki K.Development of permanent magnet type eddy current retarder [J].SAE Review (Japan),1992,13(1):92- 96.

[4] 朱宁,王永华.轻型永久磁铁式汽车缓速器[J].客车技术与研究,2002,24(4):19- 20. Zhu Ning,Wang Yonghua.Lightweight permanent magnet retarder [J].Bus Technology and Research,2002,24(4):19- 20.

[5] 牛润新.车用永磁式缓速器设计理论与控制方法研究[D].镇江:江苏大学,2007. Niu Runxin.Study on Design Theory and Control Method of Permanent Magnet Type Retarder in Automobile [D].Zhenjiang:Jiangsu University,2007.

[6] GB 12676—1999 汽车制动系统结构、性能和试验方法[S].北京:国家质量技术监督局,1999. GB 1612676—1999 Road Vehicle—Braking Systems—Structure,Performance and Test Methods [S].Beijing:State Bureau of Quality and Technical Supervision,1999.

[7] SAE J 1489-87 重型载货汽车和客车缓速器下坡制动试验规程[S].沃伦代尔:美国汽车工程师学会,1987. SAE J 1489-87 Braking Test Procedures of Heavy-duty Truck and Passenger Car Using Retarder [S].Warrendale:Society of Automotive Engineers,1987.

[8] 胡青训.车用永磁式缓速器设计方法及其试验研究[D].镇江:江苏大学,2005. Hu Qingxun.Design Method and Experimental Study of Permanent Magnet Retarder [D].Zhenjiang:Jiangsu University,2007.

[9] 赵小波,姬长英,黄亦其,等.永磁式涡流缓速器涡流分析与制动力矩计算[J].机械设计,2008,25(11):62-65.

Zhao Xiaobo,Ji Changying,Huang Yiqi,et al.Eddy current analysis and braking magnet calculation permanent magnet typed eddy current retarder[J].Journal of Machine Design,2008,25(11):62-65.

[10] 刘国强,赵凌志.Ansoft工程电磁场有限元分析[M].北京:电子工业出版社,2005. Liu Guoqiang,Zhao Lingzhi.Ansoft Electromagnetic Field Finite Element Analysis [M].Beijing:Electronics Industry Press,2005.

Design of Graded Permanent Magnet Retarder

He Ren, Wang Jing, Wang Liang

(School of Automobile & Traffic Engineering, Jiangsu University, Zhenjiang 212013, Jiangsu, China)

A new concept that the brake torque of permanent magnet retarder can be divided and controlled in grades was introduced. Then the structure scheme of brake torque graded permanent magnet retarder was designed. The structural parameters of various parts of the graded permanent magnet retarder were determined by theoretical calculation, according to the vehicle installation requirements. The brake torque when the permanent magnet retarder was working under different working conditions was simulated by using Maxwell 3D analysis soft. The results show that the designed brake torque graded permanent magnet retarder complies with the design requirements, whose effect of grading of brake torque was obvious.

vehicle engineering; permanent magnet retarder; grading of brake torque; design; electromagnetic analysis

10.3969/j.issn.1674-0696.2015.05.31

2013-06-28;

2013-09-24

2011年江苏省苏北科技发展计划项目(BC2011446)

何 仁(1962—),男,江苏南京人,教授,博士,主要从事汽车机电一体化及汽车现代设计方面的研究。E-mail:heren@mail.lys.edu.cn。

王 晶(1989—),女,江苏南京人,硕士研究生,主要从事汽车机电一体化技术方面的研究。E-mail: 446873208@qq.com。

U463.5

A

1674-0696(2015)05-155-05