纤维轴向压缩性能测试及其刺痒感属性判断

毛 宁, 敖利民, 周 琦, 潘洋英, 刘 宇, 夏建武

(嘉兴学院 材料与纺织工程学院, 浙江 嘉兴 314001)

纤维轴向压缩性能测试及其刺痒感属性判断

毛 宁, 敖利民, 周 琦, 潘洋英, 刘 宇, 夏建武

(嘉兴学院 材料与纺织工程学院, 浙江 嘉兴 314001)

为探讨纤维材料的轴向压缩性能及其刺痒感属性,改进了测试装置与测试方法,对测试过程中纤维试样与测试头接触条件的转变及对应压缩曲线特征进行分析,提出了应用纤维轴向压缩性能判断其刺痒感属性的方法。结果表明:在进行纤维材料轴向压缩测试时,试样与测试头的接触条件会发生由“点接触”向“线接触”的转变,压缩性能测试应以“点接触”的结束为终结点;以纤维轴向压缩性能为依据判断其刺痒感属性时,纤维端与皮肤的接触条件应为“点接触”,且应具有不少于0.2 mm的长度,并能承受不少于0.75 mN的轴向载荷。

轴向压缩; 接触条件; 弯曲变形; 刺痒感

在单纤维轴向压缩性能测试技术出现之前,对纤维材料压缩性能研究以纤维集合体的压缩性能为主[1],即将一定量的松散纤维放入一固定横截面积的圆筒中,在纤维上方可沿筒壁垂直移动的圆盖上施加压力,测试纤维块的变形量和平均密度变化。较早出现的纤维材料轴向压缩性能测试技术则采用单体包埋纤维的方法,文献[2-4]将全芳香族共聚酯纤维、高性能纤维及聚乙烯醇纤维等待研究纤维放入甲基丙稀酸β-羟基丙酯溶液的容器中,聚合后制成长度为7~8 mm、直径为7.5 mm 的圆柱体纤维/树脂复合棒状试样,然后将含有纤维的树脂块放在强力机上或用手动装置进行轴向压缩实验。之后用二甲基亚砜溶除包覆纤维的树脂,用丙酮洗净并干燥,获得压缩后试样,借助偏光显徽镜、扫描电子显徽镜及X射线衍射等方法定性研究轴压缩前后纤维结构的变化及破坏机制。

早期对纤维材料轴向压缩性能的定量测试是通过对单纤维强力仪的改造实现的,刘宇清等[5]通过对试样夹持部分的改进,实现了对纤维刷试样的轴向压缩测试,并以此为基础,对装置进行重新设计,利用组合测量方法,将力的测量与纤维试样的形态尺寸测量相结合,可以测得单纤维压缩弯曲过程中的载荷-位移曲线,并可依据纤维试样的形态尺寸测量结果计算出抗弯刚度和弯曲模量[6]等性能指标。

目前,纤维材料轴向压缩性能的测试分析主要应用于纺织纤维刺痒感属性的判断,即如果纤维轴向压缩临界载荷大于某一数值,则该纤维能引起刺痒感,临界弯曲载荷越大,引起的刺痒感越严重。文献[7-10]对不同线密度的不锈钢纤维、大麻纤维、兔绒纤维、荻花纤维,文献[11]对麻、竹类纤维的轴向压缩性能分别进行了测试,并对这些纤维是否会引起刺痒感及其程度进行了分析。

本文面向纤维轴向压缩测试装置及测试操作提出了自己的设计与方法,并针对应用纤维轴向压缩性能判断纺织纤维的刺痒感属性时存在的问题进行了阐释。

1 测试装置与方法的改进设计

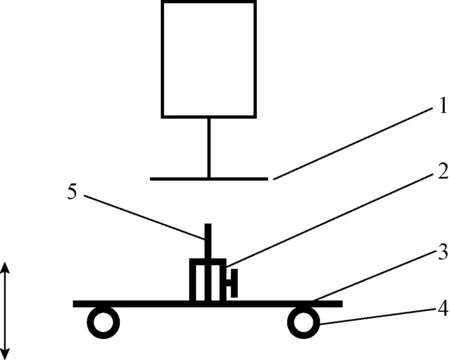

纤维轴向压缩性能测试装置压缩部分原理如图1所示。

注:1—测试头;2—纤维试样;3—下夹持器。图1 纤维轴向压缩测试装置压缩部分示意图Fig.1 Schematic of compression part of fiber axial compression tester

测试头1与悬臂梁传感器相连,用于测试压力值的大小,纤维试样2夹持在下夹持器3中,随下夹持器做升降运动。当下夹持器自初始位置开始向上运动,纤维试样头端开始接触测试头并压缩,下夹持器上行达到设定压缩动程后返回初始位置,完成一次压缩过程。

1.1 纤维试样的固定与约束

纺织材料性能测试时约束方法的选择来源于实际或应用状态的模拟,对纤维轴向压缩测试而言,模拟的是布面毛羽约束状态,即纤维一端被织物(纱线)中的其他纤维所握持,另一端呈自由状态,当毛羽受到压缩时,如皮肤与织物接触、挤压时,由于皮肤在纤维端作用下可能会发生凹陷变形,且皮肤表面有一定的粗糙度,形成了对纤维自由端的约束。

1.1.1 测试头

现有JQ03A、JQW03C等型号的单纤维弯曲压缩仪的测试头为表面经过微孔处理的金属,微孔孔径与测试纤维直径相当,使纤维头端能在微孔中自由转动而不滑动,形成铰链约束[12]。鉴于不同纤维直径的差异较大,甚至同一品种的天然纤维直径也有较大的离散程度,微孔化测试头的制备、选用与更换存在一定问题,因此应选择一种通用性较强的测试头。采用的方法是将圆形金属测试头表面粘贴或包覆一层0.1 mm厚的乳胶薄膜。乳胶薄膜与皮肤性质接近,具有较大的摩擦力,关键在于柔软的乳胶层在接触纤维端时会发生凹陷变形,形成对纤维端的较牢固握持,实验观察发现,包覆乳胶膜的测试头在纤维压缩过程中基本不发生头端的滑脱现象,而且这种凹陷约束在一定范围内适用于所有直径的纤维,不会出现不同直径的纤维约束情况的差异。

1.1.2 下夹持器与纤维试样夹持

现有单纤维弯曲压缩仪试样的握持采用二次握持的方法,即首先用双面胶带夹持纤维试样制成带有握持柄的“纤维针”,再将其夹持到下夹持器中。通过胶带纸的弹性缓冲,同时可以较好避免金属下夹持器对纤维试样“硬”夹持时可能造成的损伤及应力集中现象。纤维针的制备是一项精细的工作,操作手法的差异、胶带纸的规格及其与下夹持器有效夹持高度的匹配,会给实际测试操作及结果的稳定性带来一定困难。为简化操作,将下夹持器2片夹唇贴附0.1 mm厚乳胶膜,由于乳胶膜的硬度远小于纤维硬度,可避免夹持纤维试样时可能造成的试样损伤及应力集中现象。同时为了安放纤维试样的方便,下夹持器采用分离式,如图2所示。下夹持器固装在金属(或玻璃)平台上,而平台搭放在2根支撑杆上,2根支撑杆安装在原驱动下夹持器的滑块上,这样下夹持器仍然可以随支撑杆做升降运动,但在安放、更换试样时,可以将下夹持器平台取下,方便操作。平台可以方便地移动以调整纤维试样与测试头的相对位置。由于纤维轴向压缩时力的作用很小,平台与支撑杆之间有足够的摩擦力可以避免平台在测试过程中的移动。

安放试样时,用镊子夹持伸直纤维的一端,将其垂直于夹持钳口线置于夹唇中,旋紧夹唇实现对纤维试样的夹持,夹唇上的乳胶膜变形,包裹纤维试样,形成握持。为了避免镊子夹持对试样的损伤,用小剪刀将镊子夹持一段纤维试样剪下,剩余纤维长度即为试样长度。

注:1—测试盘(覆乳胶薄膜);2—下夹持器;3—下夹持器平台;4—支撑杆;5—纤维试样。图2 分离式下夹持器示意图Fig.2 Schematic of separate lower clamper

1.2 试样的准备

纤维轴向压缩性能测试必须保证试样的伸直状态,带有卷曲或弯曲的试样没有测试意义,因为测试前不能给出定量化的弯曲特征描述,结果是没有价值的。弯曲的纤维在其长度足够短时也能达到基本伸直的状态,必要时可以缩短试样的长度来获得有价值的纤维轴向压缩性能特征。试样长度的选择依据纤维材料的实际应用情况而定。

1.3 试样实际长度的确定

现有单纤维弯曲压缩仪采用光学原位组合测量纤维试样的长度[13],即用显微镜投影的方法测定。实际上纤维试样的实际长度可由设定参数和压缩过程输出曲线图(数据)计算得到。测试时测试头与下夹持器之间的夹持距离作为测试参数是可以调整设定的,而单纤维的压缩弯曲过程可划分为5个区域——零载荷区、纯压缩区、偏心弯曲区、平衡弯曲区和屈服弯曲区[12],其中零载荷区即下夹持器向上运动但纤维的上端未与上夹头表面接触的阶段,对应的横轴位移长度为空程长度,用上述设定夹持距离减去该空程长度即为纤维试样的实际长度,算法简单而精确。鉴于纤维轴向压缩性能的测试为一端约束,制样时很难做到试样长度的精确化,只有每次测试完成后才能通过计算得到试样的精确长度。因此,如果想要得到同样长度试样各测试指标的分布情况实际上是比较困难的,只能通过大量的试样测试才有可能获取。

2 纤维轴向压缩过程与表征

2.1 纤维端与测试头接触条件的变化

为了便于操作,夹持器和测试头之间要保持足够的距离,以保证纤维试样夹持好后纤维头端不能与测试头相碰,但在夹持试样后,纤维端与测试头之间的间隙又不能过大,因为在测试过程中,下夹持器上升和下降时,该间隙为空程,间隙增大,使一次测试时间增长。该距离是可以进行调节的,以与不同长度的纤维试样相匹配。

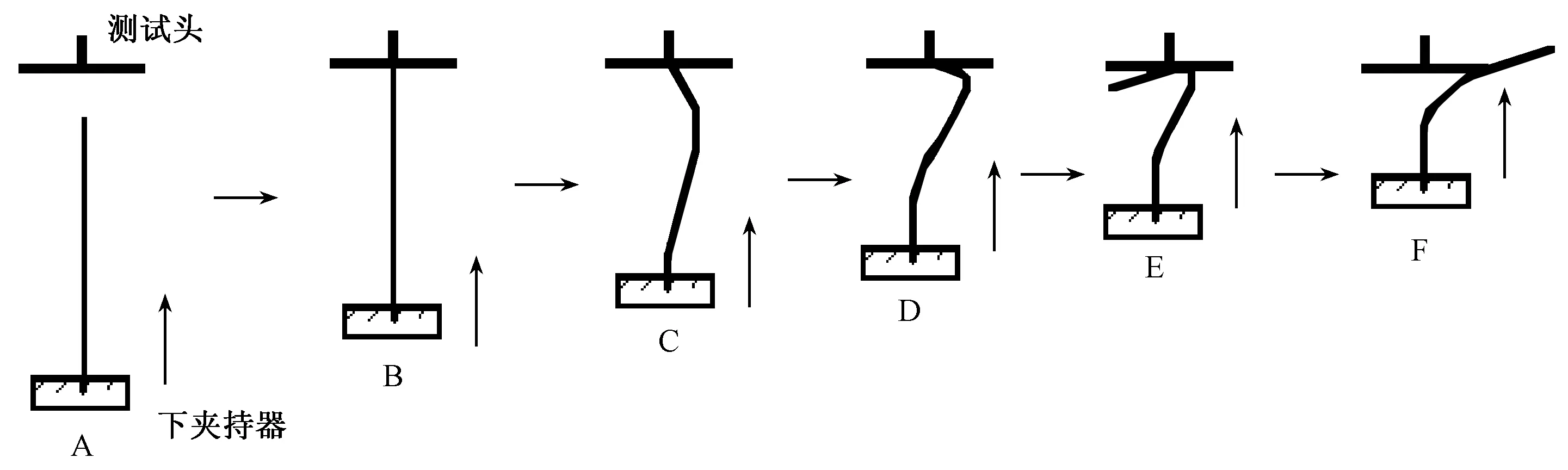

图3 压缩测试过程中纤维形态及纤维与测试头接触条件的变化Fig.3 Changing of fiber shape and contact condition between fiber-end and test-head during compression test

典型的纤维试样与测试头的接触、压缩过程如图3所示。纤维试样为锦纶6纤维,直径为200 μm,试样长度为30 mm,自然伸直,压缩速率为20 mm/min,测试头面积为10 cm2,压缩动程为30 mm。实验开始,下夹持器由初始位置开始上升,此时,纤维端并未与测试头接触,如图3中A所示。随着下夹持器的上升,纤维端与测试头不断接近并开始接触,如图3中B所示。下夹持器的继续上升,纤维试样逐渐弯曲,如图3中C所示;此阶段观察到的纤维试样与测试头的接触方式为纤维端点接触(以下简称“点接触”)。随着纤维弯曲的加剧,纤维上端部与测试头的接触越来越多,并逐渐变为端部一段纤维与测试头的接触,即纤维片段与测试头接触(以下简称“线接触”),如图3中D所示。随着纤维试样与测试头的继续接近,线接触纤维片段逐渐加长,纤维端开始翘起,与测试头接触的是纤维中上部某一段纤维,如图3中E所示。夹持器与测试头接近到一定程度时,如果纤维试样足够长,纤维试样在自身弹性作用下瞬间发生剧烈运动,脱离与测试盘的线接触,纤维弯曲形态彻底崩溃,如图3中F所示。由此可见,纤维端的约束条件在压缩过程中不断变化,使纤维的整个压缩过程表现出一定的复杂性。在纤维的初始压缩阶段,当纤维端与测试头接触时,乳胶膜在纤维头端压力作用下发生凹陷变形,纤维端得以在一段时间内形成类似铰链的约束;在以后的各压缩阶段,约束的情况则变得很复杂了,其中线接触的情况,即纤维某段与测试盘接触的情况占据了一定时间。当纤维弯曲形态崩溃时,接触条件的随机性较大,随着测试头尺寸相对于测试纤维长度的不同而不同。测试头直径较大时,以线接触的形式为主,测试头直径较小时,纤维伸直后,部分伸出测试头范围之外,纤维的某段与测试头边缘相接触。

2.2 典型轴向压缩曲线与性能表征

图4示出典型纤维压缩过程对应的压缩曲线。

图4 典型纤维轴向压缩曲线Fig.4 Typical fiber axial compression curve

按照纤维的压缩曲线,可以将纤维的压缩过程分为以下几个阶段。

空程阶段(oa段):见图3中A。纤维夹持在夹持器上,随着下夹持器上行,但未与测试盘接触,此时压力值为0,压缩曲线与横轴(压缩位移)重叠。

初弯曲阶段(ab段):见图3中B。在极小的压缩动程中,压力呈线性骤增,并很快达到纤维压缩曲线的第1个极值点。

纤维弯曲阶段(bc段):见图3中C。在该阶段,纤维保持端点与测试盘接触,但弯曲程度不断增大。从曲线图中可以看出,在该阶段,随着纤维弯曲程度的加剧(压缩位移的增加),纤维对测试头施加的压力逐渐减小。在该阶段,曲线表现出良好的线性,纤维对测试盘施加的作用力呈线性减小。

线接触弯曲阶段(cd段):见图3中D、E。该阶段,纤维的弯曲变形使部分纤维体与测试头接触,纤维与测试头的接触方式由点接触变为线接触,纤维的有效压缩长度(即承受压力的纤维长度)变短,同时纤维弯曲加剧。随着测试头与纤维的逐渐接近,施加到测试头上的压力基本呈线性增加。

弯曲崩溃阶段(de段):见图3中F。纤维压缩到一定程度时,弯曲曲线崩溃,在极短的时间内对测试盘施加的压力急剧下降,纤维上部在本身弹性作用下伸直,重新调整其平衡。

崩溃后阶段:由于纤维弯曲崩溃时一端处于夹持器的约束下,另一端基本处于不可控状态,其曲线形态变化有较大随机性。

从纤维轴向压缩曲线中可以提取系列指标对纤维的轴向压缩性质进行表征,目前的研究最关注的指标为纤维的临界弯曲载荷,即图4中极值点b所对应的压力值,依据纤维的长度、线密度、直径等还可以推算出纤维材料的弹性比模量、相对抗弯刚度[13]。

除了与临界弯曲载荷相关的指标即与压缩曲线ab段相关的指标之外,与曲线bc段相关的指标提取对于刻画纤维轴向压缩性质也是非常重要的。bc段为纤维试样发生弯曲变形后,随着弯曲程度的增加弯曲载荷的变化情况,可以采用bc段拟合直线的斜率表示其弯曲模量,用该阶段对应的压缩位移长度与试样长度之比表征纤维试样容许弯曲变形的能力。同时,由于纤维材料为黏性-弹性材料,试样在压缩过程中会产生塑性变形,压缩过程的返回曲线也可以用来表征纤维受到压缩变形后的塑性变形情况。图5所示为20 mm同类纤维试样的轴向压缩曲线,虚线为返回曲线。选择不同的压缩动程,可以得到不同压缩变形情况下的塑性变形情况,可用压缩功的损耗(压缩与返回曲线间面积)及对应各压缩阶段指标的变化率对纤维材料的塑性进行表征,将在后续研究中进行系统表述。

图5 纤维的压缩曲线与返回曲线Fig.5 Fiber axial compressing curve and return curve

此外,由于纤维材料间结构的巨大差异,不同纤维材料的轴向压缩曲线有不同的特征,试样长度的变化也会造成曲线形态的较大变化。如大麻纤维由于具有较大的脆性,在试样长度较短时,会发生脆折现象[8,14]。在本文研究中,对名义试样长度为3 mm的苎麻纤维(生物脱胶精干麻)进行轴向压缩测试时,也发现苎麻纤维的普遍脆折现象,典型轴向压缩曲线如图6所示。由于苎麻纤维脆性强,加之试样长度只有3 mm,容许弯曲变形的能力小,因此在受到轴向压缩时,达到临界弯曲载荷即发生脆折,压缩曲线骤然下探,直至下夹持器继续上行,弯折处与测试头接触,开始剩余试样长度的压缩,直至发生2次弯折。图中虚线为压缩过程达到设定压缩动程后的返回曲线,由于纤维发生脆折,不能再对测试头施加作用力,返回曲线呈垂直下降状。

图6 苎麻纤维轴向压缩曲线Fig.6 Axial compression curve of ramie fiber

2.3 轴向压缩终结点的确定

如前所述,在测试纤维轴向压缩性能时,与测试头接触的纤维端的接触(约束)条件会随着压缩的进行而发生改变,发生“点接触”到“线接触”的转化。对于纤维材料轴向压缩性能的测试而言,一旦发生接触条件的转变,实际上作用性质即发生了变化,因为接触条件的转变,造成了试样实际上压缩长度的变化。因此,在讨论纤维材料轴向压缩性质时,针对的是点接触压缩阶段,即图4所示压缩曲线c点之前的压缩阶段,c点之后,随着压缩的进行,受压纤维试样长度在不断变化,压缩、弯曲的作用类型也不相同,与c点之前的压缩过程不具备同一的讨论基础。

3 纤维的轴向压缩性能的应用

3.1 纤维刺痒感属性的判断

应用纤维轴向压缩性能判断由其加工而成的纺织品在贴身穿着时可能引起的刺痒感,目前采用的方法是依据纤维临界弯曲载荷测试结果,如果纤维材料所能承受的临界弯曲载荷大于0.75 mN[6],就可以触发位于皮肤表层的某类痛觉神经感受器,从而产生刺痒感。鉴于刺痒感“很多细小的针尖轻扎-发痒”的感觉特质[15]及其产生机制,在依据纤维的轴向压缩性能判断其刺痒感属性时,需要理清一些基本概念,以实现表述的准确。

1)刺痒感的感觉特质决定了只有纤维端保持与皮肤的“点接触”,才能成为刺痒感的刺激源,如果是纤维的一段与皮肤接触,尽管也能对皮肤形成一定的刺激,但不能触发刺痒感,因为“线接触”不具备对皮肤“刺扎”的机械作用特质。

2)纤维端触发皮肤痛觉感受器的根本原因在于能够对皮肤施加足够的力,并因此造成了皮肤的针刺状凹陷,即使在纤维端作用于皮肤的过程中产生了弯曲,或其本身具有初始的弯曲,但只要它保持与皮肤的“点接触”,且对皮肤的作用力仍大于0.75 mN,就能成为刺痒感的刺激源。

3)纤维端要成为刺痒感的刺激源,要具有一定长度,这对以纤维轴向压缩性能为依据判断其刺痒感属性尤为重要。虽然以纤维材料的临界弯曲载荷作为判断其织物产品是否会引起刺痒感及可能引起刺痒感的强弱程度的做法比较普遍,但尚无以纤维长度的测试结果作为判断依据。为此,本文提出推论如下:其一,触发刺痒感的痛觉神经感受器位于皮肤的表层,即表皮层或真皮层的浅层[16-17],而皮肤表皮层的平均厚度一般为0.2 mm[18],要使皮肤产生足够的凹陷,触发位于表皮层的痛觉神经感受器,纤维端应具有不小于0.2 mm的长度;其二,M. Matsudaira等采用改进的音频提取法(Modified Audio Pick-up)对精纺毛织物刺痒感的客观评价研究结果表明,长度大于0.2 mm的毛羽其平均接触作用力与刺痒感主观评价结果具有良好的相关性[19]。因此,可将0.2 mm长度作为布面纤维端是否能触发痛觉感受器的临界长度。在以纤维轴向压缩临界弯曲载荷判断其刺痒感属性时,可对0.2 mm的纤维试样进行压缩测试,如果试样制备困难,也可采用较长试样进行测试,再依据临界弯曲载荷与试样长度的关系[13],推算其0.2 mm长时具有的临界弯曲载荷,并依此做出判断。

4)痛觉神经的反应总量对于刺痒感的触发是必不可少的,即刺痒感具有面的属性。一方面,如果与皮肤的接触面积小于5 cm2,即使有刺扎的织物也不会引起皮肤的刺痒感,尽管此时一些痛觉感受器已被触发;另一方面,织物产生的刺痒感的程度决定于织物表面高承载纤维头端的密度[17]。以纤维轴向压缩性质判断的只是在其他条件完全相同的情况下,是否会产生刺痒感及可能产生的刺痒感的相对强弱,具体织物的刺痒感受到诸多因素的影响,只能具体进行主观的或客观的评价,即依据纤维轴向压缩性能判断的只是该纤维是否具有产生刺痒感的可能性。

3.2 应用展望

综上所述,纤维材料的轴向压缩可以测试其临界弯曲载荷及弯曲变形后的模量、弹性和塑性,对于毯类等起绒织物的起绒效果、绒面质量及其受到轴向压缩作用后的耐久性也可以进行定量分析。鉴于起绒织物表面纤维的压缩属于有一定密度的、有序排列的纤维集合体的压缩,纤维之间还存在一定相互作用,但单根纤维的性能也会对集合体的性能产生较大的影响,是纤维原料选择、织物参数设计的重要依据,仍需要进一步的研究。

4 结 论

1)在进行纤维轴向压缩性能测试时,纤维端的约束条件在压缩过程中是不断变化的,与测试头接触的纤维端的接触(约束)条件随着压缩的进行而发生改变,发生“点接触”到“线接触”的转化;在讨论纤维材料轴向压缩性质时,针对的应是“点接触”压缩阶段;纤维试样发生弯曲变形后的性能特征可用相应压缩曲线的拟合直线斜率表示其弯曲模量,用该阶段对应的压缩位移长度与试样长度之比表征纤维试样容许弯曲变形的能力;不同压缩变形情况下的塑性变形情况,可用压缩功的损耗及对应各压缩阶段指标的变化率进行表征。

2)在以纤维轴向压缩性能为依据判断其刺痒感属性时,只有纤维端保持与皮肤的“点接触”,才能成为刺痒感的刺激源;即使在纤维端作用于皮肤的过程中产生了弯曲,或其本身具有初始的弯曲,但只要它保持与皮肤的“点接触”,且对皮肤的作用力仍大于0.75 mN,它就能成为刺痒感的刺激源;纤维端要成为刺痒感的刺激源,要具有一定长度,可将0.2 mm长度作为布面纤维端是否能触发痛觉感受器的临界长度;在以纤维轴向压缩临界弯曲载荷判断其刺痒感属性时,可对0.2 mm长纤维试样进行压缩测试,或采用较长试样进行测试,再依据临界弯曲载荷与试样长度的关系,推算其0.2 mm长时具有的临界弯曲载荷,并依此做出判断。

[1] 于伟东,储才元.纺织物理[M].上海:东华大学出版社,2002:129. YU Weidong, CHU Caiyuan. Textile Physics [M]. Shanghai: Press of Donghua University, 2002: 129.

[2] 肖长发.全芳香族共聚酯纤维轴向压缩变形结构的研究[J].高分子材料科学与工程,1994(1):133-136. XIAO Changfa. Investigation on banded structure of axially compressed wholly aromatic copolyester fibers[J]. Polymeric Materials Science and Egineering, 1994(1): 133-136.

[3] 张宇峰,肖长发.高性能纤维的压缩变形行为[J].纺织导报,1999(1):12-14. ZHANG Yufeng, XIAO Changfa. Deforming behavior of high performance fibres[J]. China Textile Leader, 1999(1): 12-14.

[4] 肖长发,张宇峰.聚乙烯醇纤维轴向压缩变形结构研究[J].高分子学报,2002(6):791-794. XIAO Changfa, ZHANG Yufeng. Structural investigation of poly(vinyl alcohol) fiber under axial compressional deformation [J]. Acta Polymerica Sinia, 2002(6): 791-794.

[5] 刘宇清,韩露,于伟东,等.苎麻织物毛羽刺痒感的力学评价[J].中国麻业,2004,26(1):22-26. LIU Yuqing, HAN Lu, YU Weidong, et al. Mechanical evaluation on the prickle of protruding fibers of ramie fabrics[J]. Plant Fiber and Products, 2004, 26(1): 22-26.

[6] 刘宇清.织物毛羽刺痒感客观评价:单纤维轴向压缩弯曲的理论模型及其性能研究[D].上海:东华大学,2004. LIU Yuqing. Objective evaluation on prickle of a fabric hairiness: study on the theoretical model and bending properties of single fiber axial compression[D]. Shanghai: Donghua University, 2004.

[7] 张洪亭,曹红山.不锈钢纤维及其轴向压缩性能[J].纺织科技进展,2010(2):54-57. ZHANG Hongting, CAO Hongshan. Stainless steel fibers and the axial compression property[J]. Progress in Textile Technology, 2010(2): 54-57.

[8] 张洪亭.大麻纤维刺痒感觉的研究[J].纺织科技进展,2009(5):63-64. ZHANG Hongting. Study of prickle from hemp fibre[J]. Progress in Textile Technology, 2009(5): 63-64.

[9] 张洪亭.兔绒纤维轴向压缩与刺痒感的研究[J].广西纺织科技,2010,39(1):17-18. ZHANG Hongting. Study on the axial compression and prickle of dehair angora fiber[J]. Guangxi Textile Science & Technology, 2010, 39(1): 17-18.

[10] 张洪亭.荻花纤维及其轴向压缩的初步研究[J].中国纤检,2010,2(上):83-85. ZHANG Hongting. Preliminary Study on amur silvergrass fiber and its axial compression[J]. China Fiber Inspection, 2010, 2(First Half): 83-85.

[11] 沈海蓉,于伟东.麻、竹类纤维的形貌及单纤维刺扎性能分析[J].中国麻业科学,2008,30(1):33-38. SHEN Hairong, YU Weidong. The morphological structure of bast and bamboo fibers and analysis of the prickle[J]. Plant Fiber Sciences in China, 2008, 30(1): 33-38.

[12] 刘宇清,戚媛,于伟东.毛纤维刺扎力学行为的测量[J].纺织学报,2005,26(2):61-63. LIU Yuqing, QI Yuan, YU Weidong. Measurement of the mechanical stinging behaviour of single wool fibers[J]. Journal of Textile Research, 2005, 26(2) 61-63.

[13] 刘宇清,于伟东,陈鲁铁.纤维弯曲性能测量[J].中国纤检,2006(4):22-26. LIU Yuqing, YU Weidong, CHEN Lutie. Measurement of fiber bending performance[J]. China Fiber Inspection, 2006(4): 22-26.

[14] 张洪亭.三种纤维素纤维轴向压缩的对比[J].山东纺织科技,2009(5):4-6. ZHANG Hongting. Contrast axial compress properties of three cellulose fibres[J]. Shandong Textile Science & Technology, 2009(5): 4-6.

[15] LI Yi. Clothing comfort and its application[J]. Textile Asia, 1998(7): 29-33.

[16] CSIRO Division of Wool Technology. Prickle and its prevention[J]. Textile Asia, 1988, 19(5): 95-99.

[17] NAYLOR G R S, VEITCH C J, MAYFIELD R J. Fabric-evoked prickle[J]. Textile Res J, 1992, 62(8): 487-493.

[18] 百度百科.皮肤[EB/OL].http:// baike.baidu.com/view/25938.htm. Baidu Encyclopedia. Skin[EB/OL]. http:// baike. baidu. com/ view/25938.htm.

[19] MATSUAIRA M, WATT J D, CARNABY G A. Measurement of the surface prickle of fabrics: partⅠ: the evaluation of potential objective methods[J]. J Text Inst, 1990, 81(3): 288-299.

Test of axial compression performance of fiber and determination of prickle property thereof

MAO Ning, AO Limin, ZHOU Qi, PAN Yangying, LIU Yu, XIA Jianwu

(CollegeofMaterialandTextileEngineering,JiaxingUniversity,Jiaxing,Zhejiang314001,China)

To investigate fiber axial compressing performance and its prickle property, the test equipment and test method were modified. The changes of contact conditions between the fiber sample and the test-head and the corresponding changes in the compression curves during the test were analyzed, and the methods to determine fiber prickle properties applying fiber axial compressing performance were elaborated.The results showed that the contact condition of the fiber sample and the test-head might change from ″point contact″ to ″line contact″ when testing the axial compression bending deformation of fiber samples. Therefore, the axial compressing performance test should be determinated with the finish of the ″point contact″ stage. When the prickle properties of fibers were determine according to their axial compressing performances, the contact condition between the fiber-end and the skin should be ″point contact″, and the length of the fiber-end should be more than 0.2 mm, and can withstand an axial load no less than 0.75 mN.

axial compression; contact condition; bending deformation; prickle

10.13475/j.fzxb.20140202707

2014-02-21

2014-06-02

浙江省大学生科技创新活动计划项目(2013R417022)

毛宁(1993—),男,本科生。研究方向为纺织纤维性能测试。敖利民,通信作者,E-mail:aolimin@126.com。

TS 102.1

A