320 t矿用车行走机构非线性有限元分析*

王 亭,马 力,陈东发,朱祝英

(武汉理工大学汽车工程学院,湖北武汉 430070)

320 t矿用车行走机构非线性有限元分析*

王 亭,马 力,陈东发,朱祝英

(武汉理工大学汽车工程学院,湖北武汉 430070)

对行走机构进行了整体的受力分析,利用HyperMash软件采用非线性有限元法对矿用车行走机构的强度和刚度进行分析校核,根据分析结果发现立柱部分位置应力偏大。在对强度和刚度不满足的部分进行改进设计后,对改进的结构进行校核,实践结果说明改进是有效的。

矿用车;行走机构;非线性有限元

0 引 言

所研究的载重量320 t矿用车为五轴线电动轮全轮驱动车辆,它的行走系统采用液压模块组合挂车行走机构的形式。车辆长约16 m,宽约8 m,载重量和横向尺寸均比较大,且每个车轮都有自己独立的驱动系统,因此行走机构的车轮采用宽距双胎结构。与传统车辆的行走机构相比,这种宽距双胎结构受力比较复杂,主体部件设计分析属于状态非线性问题。目前关于相关车辆的设计分析主要集中在液压模块组合挂车方面[1],涉及到车架轻量化和转向机构优化等问题[2-3],针对载重量200 t以上的超重型矿用车有人进行了异形货厢的参数化和拓扑优化设计。但是针对多轴线电动轮全轮驱动矿用车的行走机构设计方面,目前国内还未见到相关报道,企业在产品设计方面遇到了困难,初始设计产品的行走机构遇到实际损坏。因此笔者研究了宽距双胎电动轮行走机构设计问题,对结构进行了受力分析,对典型结构采用状态非线性方法进行了整体仿真计算,找出结构损坏的原因,并进行了结构的改进设计。

1 行走机构的结构特点及受力分析

1.1 宽距双胎行走机构组成及特点

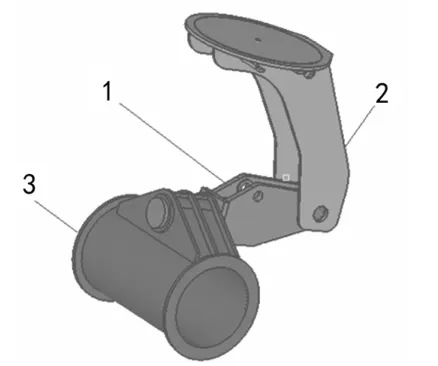

五轴线电动轮全轮驱动矿用车共有10个车轮组,每侧各五个。图1为每个车轮组的行走机构的示意图,主要由回转盘、立柱、摆臂机构、驱动桥壳、轮胎和油气悬架和组成。回转盘通过轴承与车架回转连接,推动回转盘可实现车轮组的转向;立柱和回转盘焊接为一体,主要起支撑和传力的作用;摆臂左端通过销轴和立柱连接,通过绕销轴的转动来保证车轮的跳动和车身升降的运动关系[4-5];驱动桥壳内装有驱动电机、减速器以及制动器等部件,使得驱动桥轴向尺寸较大,两端轮胎相距较远,形成宽距双胎结构。驱动桥壳通过其纵向通孔与摆臂右侧的摆臂轴铰接在一起,使驱动桥壳和车轮可以绕摆臂轴横向偏转,保证宽距双胎结构中的两个轮胎都能有效接地,防止单胎过载爆胎;油气悬架上端与回转盘铰接,下端与摆臂中部铰接,实现减振和车身的升降功能。

图1 行走机构二维简图

由此可见,行走机构主体部件均是接触连接关系,而且接触面比较大,呈现比较强的状态非线性特征。另一方面,由于宽距双胎结构受力比较复杂,因此针对单个部件的常规设计方法容易出现设计问题,需要面向整体结构利用非线性方法进行设计分析。

1.2 宽距双胎行走机构受力分析

以车轮中心O为原点建立坐标系,车辆纵向为x方向,横向为y方向,垂直方向为z方向。在没有横向力作用的情况下,车轮组的两个轮胎受到地面的支撑反力与纵向力相等,其合力作用在轮胎与地面接触点P点,分别为Fz和Fx,如图2(a)所示,A、B、C、D、E点为各部件之间的连接点。制动情况下,制动力方向与图2(a)中Fx方向相同;驱动情况下,驱动力方向与图2(a)中Fx方向相反,这两种工况下受力情况与常规车辆的受力情况基本相同,车架与回转盘之间的相互作用力与这两个力互相平衡。显然有:

式中:在制动情况下,φ为制动力系数,在驱动情况下,φ为附着系数。

有侧滑力的情况下,宽距双胎结构与常规车辆的受力明显的不同。由于驱动桥壳3可以绕着摆臂4的纵向轴线转动,而且两轮胎的距离比较宽,约1.5 m,因此两个轮胎上的垂直反力和横向力不相等,驱动或制动时的纵向力也不相同,如图2(b)所示,Fz1和Fz2分别为左右两轮胎上的支撑力,Fy1和Fy2左右两轮胎上的侧向力。设两轮胎间距离为L,P点和C点坐标分别为(xp,yp,zp)和(xc,yc,zc),则可得力和力矩的平衡方程:

式中:Fx1和Fx2分别为两轮胎上的纵向力;μ为侧向摩擦系数;Fy为侧滑力合力;fz为支撑力合力。Fy和Fz可由车辆的行驶状况和载荷状况求得。

图2 行走机构示意图

转向时,回转盘上获得的转向力矩与地面车轮之间产生的转向阻力矩互相平衡。由此可见宽距双胎行走系统各部件受力情况要比常规车辆复杂一些。

2 有限元模型的建立

建立的典型320 t矿用车行走机构的几何模型如图3。由于油气悬架力学上是典型的二力弹性元件,且计算分析中不关注油缸和活塞的强度问题,只需考虑油气弹簧的刚度贡献,因此图3中没有必要给出油气悬架的三维模型,计算时采用弹性单元进行等效替换即可。这样可以减少计算规模,减少计算时间。

主体结构采用三维实体单元划分网格。根据前面的结构特点分析可知,摆臂与立柱、摆臂与油气弹簧下端、油气悬架上端与回转盘的销轴连接以及摆臂与驱动桥壳通孔处的贯通铰接,理论上都属于有限元状态非线性问题。但是若全部连接关系都按非线性问题处理,接触面较多,计算规模大,分析时间较长,因此需要根据结构特点进行局部的线性化处理。

摆臂与通孔接触长度大,受力复杂,初始设计时没有常规的设计可循,而且实际结构正是该部分出现设计不当早期失效的现象,因此该部分必须进行状态非线性问题处理。考虑到销轴连接的设计与计算都存在比较完善的常规计算方法,实际结构在这些部位没有存在设计不当出现损坏现象,故在满足静力学等效的前提下,将它们简化为线性问题,以减小计算规模和计算时间。根据圣维南原理,这样的简化不会影响稍远结构的应力水平和应力分布。

定义摆臂右端的摆臂轴的外表面和驱动桥壳通孔的内表面为接触对,选择面接触单元。接触区域的网格大小取为10 mm。大量的试算表明,由于通孔的接触长度长达0.5 m,这样的网格密度能够保证接触区域具有足够的计算精度。

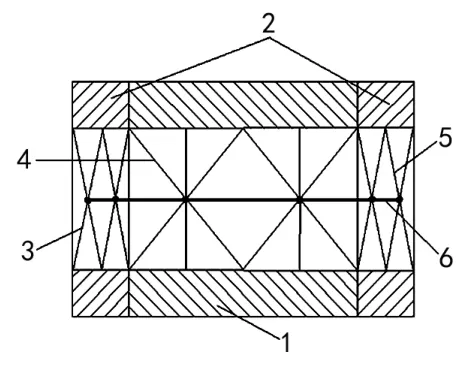

利用HyperMesh里Spring单元模拟油气悬架。利用HyperMesh中的HyperBeam单元模拟销轴,油气弹簧与摆臂的销轴连接以及摆臂与立柱销轴连接的线性化处理示意图如图4所示。

图3 行走机构的几何模型

图4 销轴连接模拟

图4中销轴采用6个自由度的梁单元模拟,梁单元相关节点与摆臂和立柱内表面关联。这样既保证了各部件的连接关系和销轴的刚度贡献,又不会限制各部件绕销轴的转动趋势。只是注意要施加附加的约束条件来限制梁单元即销轴绕自身转动的自由度。

位移约束施加在回转盘与车架的连接处,地面载荷按各工况的实际值静力等效到车轮轮心位置,然后通过节点关联的方式等效传递到轮毂与车轮的安装连接端面。最后计算模型的规模为单元371 850个,约30万个自由度。

3 有限元计算及结果分析

结构材料为高强钢,其弹性模量取2.1×1011N/ m2,泊松比为0.3,材料的屈服强度极限约为785 MPa,根据项目组的疲劳试验结果[6],材料的疲劳极限约为500 MPa。计算时,悬架刚度在静平衡位置约为400×103N/m2。

3.1 工况选择及载荷的计算

根据320 t矿用车行走机构的受力特点,行走机构在极限工况下更易造成部件的损坏,在这里选取三个典型工况对行走机构进行整体有限元分析。

(1)满载静止或匀速工况 模拟车辆静止或匀速行驶,考虑满载装载质量,行走机构之上的结构自重(行走机构自重不计)以及动载系数,计算得地面对车轮的载荷FZ大小为509 600 N。此时Fz1和Fz2均为FZ/2。

(2)满载制动工况 车轮的外径约为2.48 m。取制动力系数φ为0.55,可得,行走机构在极限制动工况下,受到的力矩大小约为348 248 N·m。由于这种300 t以上的重型车辆不允许在车速比较高的情况下出现自动抱死现象,因此按抱死计算制动力矩载荷偏大,但对设计而言,这样做是偏安全的。

(3)满载转向工况 满载转向工况时,转向阻力矩Mn按下式计算:

式中:P为轮胎的压强,取0.7 MPa,可求得Mn大小约为79 714 N·m。按偏安全设计,最大横向力取极限情况计算约为280 280 N。

3.2 计算结果分析

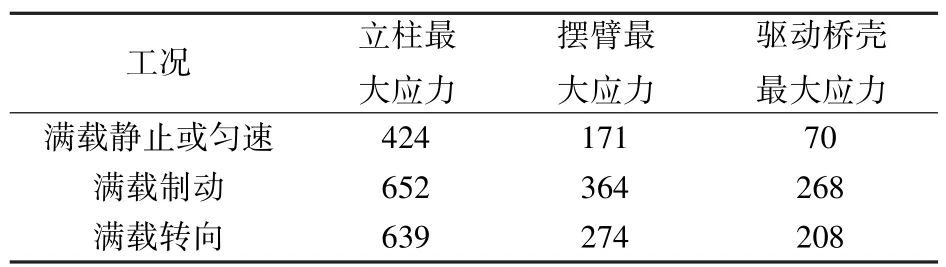

在满载制动和满载转向工况下,整体结构应力水平较大,应力云图分别如图5和图6所示,最大应力分别为652 MPa和639 MPa,发生在图中1和2所指的立柱支撑板位置。在满载静止或匀速工况下整体应力水平不高,约为420 MPa;在工况1和工况3下,摆臂的最大应力均在280 MPa以下,工况2下的摆臂应力云图如图7所示,最大应力约为360 MPa,发生在图中3所示位置,该位置出现了明显的应力集中;三种工况下的驱动桥壳的应力水平都在270 MPa以下,有很大的轻量化空间,其设计另行描述。工况1下驱动桥壳的应力云图如图8所示,最大应力约为70 MPa,发生在图中4所示位置。立柱、摆臂、驱动桥壳在三种工况下的最大应力的具体数据如表1所列。

图5 工况2下的整体应力云图

图7 工况2下的摆臂应力云图

图8 工况1下的驱动桥壳 应力云图

表1 三种工况下的最大应力 /MPa

计算结果表明,摆臂和驱动桥壳的应力水平不高,符合要求。但是立柱局部位置应力水平达到了650 MPa,应力水平比较高。高应力位置与早期损坏一致,需要改进设计。

4 改进设计

4.1 改进措施

综上所述,摆臂和驱动桥壳应力水平比较低,暂不改进。这里的改进措施主要针对立柱结构,以解决存在的结构早期损坏的问题。

(1)增加支撑板的厚度 支撑板的厚度小,使得支撑板的整体应力水平比立柱的其它位置高,因此,需要增加支撑板的厚度,立柱支撑板的厚度原为20 mm,现增加为30 mm。

(2)增加圆环形加强板 图9中立柱与摆臂的装配连接处2受到力和力矩比较复杂,容易导致应力集中。因此,可通过增加在支撑板销轴孔处增加一个圆环形加强板结构改善该处应力过大的状况。加强板内环半径与销轴孔直径相等,外径直径为250 mm,厚度为20 mm。

(3)改善支撑侧板的过渡情况 原结构转弯处的尖角位置容易造成应力集中(图5中位置1处),需要改善过渡情况(图9中的位置1处);图6中的原结构位置3处改以圆角过渡,去掉原结构尖角(图9中的位置3处)。图10为工况2下的应力云图。

图9 改进后的立柱结构

图10 工况2下的应力云图

4.2 改进后的结构校核

对改进结构进行分析,得到三个工况下的结构应力结果。结果表明,结构的应力水平明显下降,在满载制动工况下立柱应力最大达到411 MPa,尽管如此仍远低于材料的疲劳极限;摆臂的应力水平和应力分布与原结构相比变化不大,最大应力值约为360 MPa,远低于疲劳极限。

结构在满载制动工况下的应力云图如图10所示,从图中可见,应力分布比较均匀,应力集中情况明显改善,图中位置1处为最大应力发生位置。

5 结 论

(1)通过计算分析找到了早期损坏的原因,并进行了相应的改进。计算表明,计算模型是合理有效的,改进是成功的。对车辆依文章所述进行改进后,结构有了很好的改善。

(2)非线性计算模型可以比较好的计算出各部件的接触应力状况和应力集中情况。从目前的情况看,摆臂和驱动桥壳的应力水平比较低,材料有一定的富余,因此有必要面向轻量化进行结构优化设计。

[1] 赵静一.大型自行式液压载重车[M].北京:化学工业出版社, 2010.

[2] 张宇探,马 力,佘高翔.液压模块组合挂车纵梁轻量化设计研究[J].机械设计,2011(8):66-69.

[3] 邓小禾,马 力,乔媛媛.液压模块组合半挂车转向系统优化设计[J].专用汽车,2009(9):46-49.

[4] 周万春,刘中海.采煤机行走机构动态有限元分析[J].煤矿机械,2012(2):93-94.

[5] 杜媛媛.320 t电动轮自卸车货箱与举升机构参数化和轻量化设计研究[D].武汉:武汉理工大学,2013.

[6] 李绮文,马 力,张中正.高强钢焊缝疲劳强度试验分析[J].科技创业月刊,2014(4): 195-197.

Nonlinear Finite Element Analysis of Running Mechanism for 320 Ton Mine Truck

WANG Ting,MA Li,CHEN Dong-fa,ZHU Zhu-ying

(School of Automotive Engineering,Wuhan University of Technology,Wuhan Hubei 430070,China)

In this paper,the overall stress condition of running mechanism was analyzed.The nonlinear finite element method was used for mine car running gear;the stiffness and strength were analyzed by using the HyperMash software,and according to the analysis result,it was found that the stress of the pillar position is too large.An improved design was conducted to the structure which does not meet the requirements,and then the stiffness and strength were checked,the practice results showed that improvements were effective.

mine truck;running mechanism;nonlinear finite element

U463.33

A

1007-4414(2015)05-0018-004

10.16576/j.cnki.1007-4414.2015.05.007

2015-08-14

王 亭(1991-),女,山东德州人,在读硕士,研究方向:汽车CAD/CAE。