氯化聚乙烯与聚氯乙烯共混弹性体的研究

陈 慧,郭翠翠,胡嘉文,李雪玉,张宏泽,王 重

(沈阳化工大学 材料科学与工程学院,辽宁 沈阳 110142)

氯化聚乙烯(CM)是由高密度聚乙烯(HDPE)经氯化合成的一种新型橡胶材料,具有更为优良的耐老化、耐臭氧、耐油、耐燃性[1-2],氯质量分数为30%~40%[3],用于胶管,绝缘、隔声、防水材料,电缆护套等多种领域[4-9]。CM为饱和高分子材料,有效的硫化体系主要有过氧化物硫化体系、硫脲硫化体系以及噻二唑硫化体系[10-15]。CM已被报道可与HDPE,聚乙烯(PE)等不同高聚物共混,但CM/聚氯乙烯(PVC)共混弹性体材料的研究鲜见文献报道,且CM与PVC溶解度参数相近(分别为9.3和9.57),这有利于二者共混形成性能优异的弹性体材料,所以对CM/PVC共混弹性体的研究具有重要意义。本文力求得到性能优异的CM/PVC共混弹性体材料[16-17]。

1 实验部分

1.1 原料

CM(135B):盘锦昌瑞化工有限公司;PVC:SG-5型,河北盛华化工有限公司;稀土稳定剂:工业级,广东炜林纳新材料科技股份有限公司;活性MgO:工业级,潍坊远东橡塑有限公司;碳酸钙:工业级,平定县娘子关太行轻钙公司;超细滑石粉:工业级,海城市他山轻烧镁厂;白炭黑:工业级,卡博特化工(天津)有限公司;乙二醇:化学纯,天津市大茂化学试剂厂;邻苯二甲酸二辛酯(DOP):化学纯,天津市大茂化学试剂厂;过氧化二异丙苯(DCP):化学纯,国药集团制药有限公司;三烯丙基异氰尿酸酯(TAIC):工业级,潍坊凯普化工材料有限公司。

1.2 仪器设备

CH-10型高速混合搅拌机:北京塑胶仪器厂;X(S)K-160型开放式炼胶(塑)机:上海双翼橡塑机械有限公司;XK-160型双辊开放式炼胶机:青岛环球机械股份有限公司;GT-M2000-A型橡胶无转子硫化仪:台湾高铁科技股份有限公司;XLB-DQ 400×400×2E型平板硫化机:青岛环球机械股份有限公司;CP-25型冲片机:上海化工机械四厂;RGL-30A型微机控制电子万能试验机:深圳市瑞格尔仪器有限公司;XHS型邵尔橡塑硬度计:营口市材料试验机厂;GT-7017-M型老化试验箱:台湾高铁科技股份有限公司;MH-200A型数显电子比重计:深圳市群隆仪器设备有限公司;RPA8000型橡胶加工分析仪:台湾高铁科技股份有限公司。

1.3 实验配方

实验配方(质量份)见表1。

表1 实验配方

1.4 试样制备

(1) 将PVC、稀土稳定剂、DOP加入高速混合机内,高速混合机内温度控制在90~100 ℃范围内,等物料蓬松且混合均匀后取出。

(2) 将(1)中所得产品投入塑炼机,塑炼机温度控制在140~155 ℃范围内,经过2~3 min的滚压和翻炼,用三角包法使(1)中所得产品混炼均匀。

(3) 将(2)中所得产品与CM、稳定剂、活性MgO混合后在塑炼机上混炼;分别加入碳酸钙、白炭黑、聚乙二醇、DOP,再加入DCP与TAIC,打包6~8次,混炼均匀后下片。

1.5 性能测试

(1) 硫化特性用无转子硫化仪按GB/T16584—1996测定,震荡角为±0.5°。

(2) 机械性能、耐油性能及交联密度测试:拉伸性能按照GB/T528—1992进行测试,拉伸速度为500 mm/min,取300%定伸应力;硬度按照GB/T531—1992进行测试;耐油性能按照GB/T1690—92进行测试;耐热氧老化性能按照GB/T3512—2001进行测试。

采用平衡溶胀法测试硫化橡胶的表观交联密度。对于单一胶种体系[18-19],橡胶溶剂作用参数比较容易确定,对于其它并用胶体系,很难准确找出橡胶溶剂作用参数,故采用公式(l)计算其表观交联密度。将一定质量的硫化胶试样在二氯甲烷溶剂中溶胀至平衡[20-22],称取溶胀后试样质量,按公式(1)计算硫化胶的表观交联密度Vr:

(1)

式中:ρr为生胶的密度,g/cm3;ρs为溶剂的密度,g/cm3;α为配方中生胶的质量分数,%;Ma为溶胀前试样质量,g;Mb为溶胀后试样质量,g。

(3) 耐臭氧老化性能按照GB/T13642—92进行测试。

(4) RPA测试:采用RPA8000型橡胶加工分析仪对硫化胶进行频率扫描、温度扫描和应变扫描。频率扫描:应变为1%,温度为60 ℃,频率测试范围为0.5~10 Hz;温度扫描:应变为1%,频率为1 Hz,温度测试范围为60~100 ℃;应变扫描:温度为60 ℃,频率为1 Hz,应变测试范围为25%~200%。

2 结果与讨论

2.1 CM/PVC共混胶硫化特性影响

CM/PVC共混胶硫化特性测试结果如表2所示。

表2 CM/PVC共混胶硫化特性测试数据

从表2可以看出,配方A1、A2、A3的不同在于CM/PVC质量比。三者中A1的t10最长,配方A2的t10最短。t10随着CM/PVC质量比的增加,整体上呈减小趋势,产生这种现象的原因是PVC不参与交联,PVC量多,DCP产生自由基受到阻碍更大,所以配方A1的焦烧时间t10长,配方A2、配方A3的CM多,参与交联的多,所以焦烧时间比A1短。

配方B1~B5的区别在于硫化剂用量的不同,在这5种配方的胶料中B3的t90最短,B2的t90最长,而MH和ML受硫化体系用量影响不大,但呈现的是随着DCP和TAIC用量的减少而降低趋势,这是由于DCP和TAIC用量的减少,交联密度也降低,所以MH也相应地降低了。

配方C1~C4的区别在于体系中白炭黑用量的不同,在这4种配方的胶料中t10、t90受白炭黑用量变化影响不明显,MH受白炭黑用量的影响较大,而ML受白炭黑用量的影响较小。MH和ML随着白炭黑用量的增加而变大,因为白炭黑量越多,吸附强度越大,对于橡胶的补强效果越好,所以MH越大。

2.2 CM/PVC共混胶老化前后拉伸性能、邵尔A硬度及交联密度影响

CM/PVC共混胶老化前后拉伸性能、邵尔A硬度及交联密度测试数据如表3所示。

表3 CM/PVC共混胶老化前后拉伸性能、邵尔A硬度及交联密度测试数据

从表3可以看出,配方A1~A3中CM/PVC质量比不同,在三者中,当CM/PVC质量比为70/30时,拉伸强度出现峰值7.9 MPa,当PVC用量继续增大至CM/PVC为60/40时,拉伸强度突然下降,这是由于过多的PVC导致胶料整体交联密度由0.528下降至0.396,拉伸强度下降。在CM/PVC适量的情况下,断裂伸长率随PVC用量的增加而增加,因为PVC是塑料,不发生交联,随着PVC所占比例增大,交联密度降低,所以断裂伸长率增大。老化后的性能变化不大。不同质量比CM/PVC老化前后的拉伸强度变大,断裂伸长率降低。

配方B1~B5中硫化剂用量不同,在此5种配方中,当DCP用量为3.6份、TAIC为2.4份时拉伸强度为9.5 MPa;300%定伸应力为9.1 MPa,为最大值,断裂伸长率为300%,为最小值;而且随着DCP和TAIC用量的降低,拉伸强度、300%定伸应力减小,断裂伸长率增大,这是因为过氧化物硫化反应使过氧化物均裂产生自由基,过氧化物产生的自由基可夺取α-亚甲基上的活泼氢使之形成大分子自由基,并进一步产生交联,随着DCP用量的减少,产生的自由基减少,交联密度由0.588减少到0.532,故拉伸强度、300%定伸应力减小,断裂伸长率增加。硬度随着DCP用量的减少而减少,在DCP为3份时出现了反常现象,说明DCP用量要适中,但是交联密度整体趋势是随着DCP和TAIC用量的减少而减小。总体来说,老化前后的性能变化不大,硬度和拉伸强度略有降低,断裂伸长率略有增加。

配方C1~C4中白炭黑用量不同,当白炭黑为50份时,拉伸强度为12.6 MPa;300%定伸应力为3.7 MPa,为最大值;断裂伸长率为554%,为最小值;随着白炭黑用量的增加拉伸强度和300%定伸应力均有所增加,断裂伸长率减小,这是由于白炭黑表面有吸附性,对橡胶补强效果较好[23],所以随着白炭黑用量的增加,硬度、拉伸强度和300%定伸应力增大,而断裂伸长率减小,这是由于白炭黑增多,含胶率减少所导致的老化前后的性能变化不大,硬度和拉伸强度减小,断裂伸长率增大。

所有这些配方出现的性能变化皆是因为CM与PVC都有饱和的主链,从而导致耐热空气老化性能良好。

2.3 CM/PVC共混胶耐油性能影响

表4是CM/PVC共混胶耐油性能测试结果。

表4 CM/PVC共混胶耐油性能测试

从表4可以看出,在3组配方即A1~A3、B1~B5、C1~C4中,单个配方对比均出现耐B液性能比C液性能好,这是因为B液是由质量分数为70%异辛烷和质量分数为30%甲苯组成,它呈现的是非极性,C液是由质量分数为42.5%异辛烷、质量分数为42.5%甲苯和质量分数为15%甲醇组成,呈现极性,极性与橡胶极性相近,导致溶解度加大,质量变化率增大,易导致橡胶中大分子析出,使小分子进入橡胶,引起橡胶溶胀,体积变化率升高,C液比B液体积变化率大。

从表4还可以看出,随着PVC用量的增加,耐油性能变好,主要是因为PVC是刚性塑料,常温为不定型的玻璃态,堆积紧密,阻力大,不易吸油,小分子不易进入,因此PVC加入量越多耐油性能越好;耐油性能整体趋势是随着DCP和TAIC用量的减少先增大后减少,在DCP为4.5份时的耐油性能最好,说明了DCP用量要适中,整体趋势应该是随着交联密度的增加耐油性能也变好;白炭黑用量的增加也对体系的耐油性能有利,原因是白炭黑量越多,含胶率越少,耐油性能越好。

2.4 CM/PVC共混胶的耐臭氧性能影响

按实验要求设定好实验箱内的臭氧浓度、温度、气体的流速。测试条件为:臭氧浓度5×10-7,温度为40 ℃,拉伸使试样比原长度伸长20%,老化168 h。各试样表面均无裂纹,说明体系的耐臭氧性能为0级,耐臭氧性能非常好,因为CM为饱和键,耐臭氧性能本身就好,加入PVC后耐臭氧性能也就很好。

2.5 CM/PVC共混胶的加工性能影响

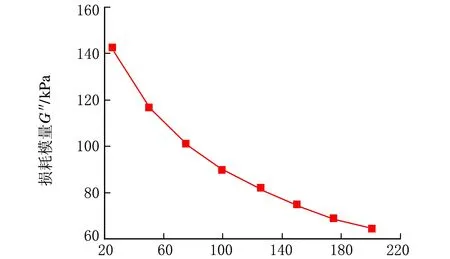

根据综合考虑选择体系中最优的实验配方C4进行橡胶加工性能测试,结果如图1~图3所示。

频率/Hz

由图1可以看出,随着频率的增加G″增加,表明该种材料产生一定粘性形变即流动时所需要的能量增加,表现为粘度增加,导致在高剪切速率下共混胶加工性变差。由图1还可以看出,频率对CM/PVC体系影响较大,说明CM/PVC体系对频率的依赖性较强。

由图2可以看出,随着温度的升高CM/PVC体系的G″降低,粘度降低,这是由于随着温度的升高分子链滑移变得容易,但是温度降低速率逐渐减小,所以建议在不影响胶料性能的前提下在较高温度下进行加工[24]。

应变/%

由图3可以看出,随着应变的增加CM/PVC体系的G″减小,粘度减小,这是由于橡胶大分子相互缠结,小应变不足以破坏大分子缠结网,大分子随外部形变导致相对运动受阻,所以在小应变下体现出粘度很大;但随着应变的增大,橡胶分子链的缠结网被彻底破坏,使大分子的运动能够跟得上外部形变的改变,使其粘性有所下降,并趋于平稳。

3 结 论

(1) 由于CM为饱和高分子材料,大分子结构中几乎没有双键,用过氧化物体系结合助交联剂TAIC进行硫化可获得较好的综合性能,且成本较低,是CM理想的硫化体系。

(2) 对CM/PVC体系橡胶的硫化特性、交联密度、力学性能、耐油性能、热空气老化、耐臭氧性、橡胶加工性等性能的测试结果显示,配方C4的综合性能最好,其中拉伸强度为12.6 MPa,断裂伸长率为554%,300%定伸应力为3.7 MPa,邵尔A硬度为66,其耐油性能、热空气老化性能、耐臭氧性能良好。剪切速率越大,CM/PVC体系粘度越大,随着应变的增加胶料的粘度减小,此外建议在不影响胶料性能的前提下在较高温度下进行加工。

参 考 文 献:

[1] 曹仁广.橡胶型氯化聚乙烯(CM)应用问题的探讨[J].化学工程与装备,2011,1(9):80-82.

[2] 田小艳,王波,杨金明,等.橡胶型氯化聚乙烯在电缆料行业的开发及应用[J].广州化工,2012,40(17):12-14.

[3] 郭翠翠,于丽,宫小曼,等.氯化聚乙烯橡胶的研究进展及其应用[J].弹性体,2013,23(2):84-88.

[4] 田小艳,王波,杨金明.橡胶型氯化聚乙烯在电缆行业中的开发及应用[J].广州化工,2012,40(9):12-14.

[5] 王飞.CPE橡胶在绝缘电缆中的应用[J].世界橡胶工业,2013,40(6):48-51.

[6] 张新,林磊,张勇,等.电缆用氯化聚乙烯橡胶护套配方研究[J].电线电缆,2012,1(2):23-25.

[7] 宋立新,关延军,李培国,等.国内外氯化聚乙烯市场现状及技术分析[J].弹性体,2013,23(3):78-82.

[8] Sung Seen Choi,Sung Ho Ha.Water swelling behaviors of silica-reinforced NBR composites in deionized water and salt solution [J].J Ind Eng Chem,2010,16(2):238-242.

[9] M Abu Abdeen,I Elamer.Mechanical and swelling properties of thermoplastic elastomer blends[J].Mater Design,2010,31(2):808-815.

[10] 刘洋,张宁,邓涛,等.动态硫化CM/PVC共混物性能的研究[J].特种橡胶制品,2009,30(2):30-34.

[11] 房海滨,蔡小慧,陈春花,等.新型硫化剂对不同共混比天然橡胶/氯化聚乙烯共混胶性能的影响[J].青岛科技大学学报:自然科学版,2013,34(4):393-396.

[12] 王丽,罗时忠,茆庆文,等.氯化聚乙烯材料研究进展[J].河南化工,2013,30(11):17-20.

[13] 关建民,汪伟君,盛晓,等.助交联剂TAC对橡胶型氯化聚乙烯性能的影响[J].世界橡胶工业,2014,41(3):20-23.

[14] 龚毅生,熊康,刘运春,等.助交联剂对硫化剂BIBP硫化氯化聚乙烯电缆护套性能的影响[J].橡胶工业,2014,61(8):471-475.

[15] 李洪飞,王媛,付金伦,等.聚乙烯氯化原位接枝马来酸酐离聚体的制备、表征及性能[J].弹性体,2014,24(3):1-4.

[16] Ren Wen-tan,Peng Zong-li,Zhang Yong,et al.Water-swelling elastomer prepared by in situformed lithium acrylate in chlorinated polyethylene[J].J Appl Polym Sic,2004,92(3):1804-1812.

[17] Chaudhy A U,Vikas Mittal.Blends of high-density polyethylene with chlorinated polyethylene:morphology,thermal,rheological,and mechanical properties[J].Polyme Engineering and Science,2013,54:1-11.

[18] 朱闰平,邹波,杨军.交联密度对天然橡胶动态性能的影响[J].特种橡胶制品,2009,30(1):43-45.

[19] 谢芙霞,顾润民.硫化胶交联结构及其性能[J].高分子材料科学与工程,1998,14(6):12-13.

[20] 王作龄,译.橡胶的交联密度与测定方法[J].世界橡胶工业,1998,25(4):41-47.

[21] 程伟,孙社营.橡胶交联结构表征的研究进展[J].材料开发与应用,2007,22(1):48-51.

[22] 范汝良.天然橡胶在高温硫化和老化条件下交联结构与动态力学性能研究[D].上海:上海交通大学,2002.

[23] P Phewphong,P Saeoui,C Sirisinha.Mechanism of silica reinforcement in CPE/NR blends by the use of rheological approaches[J].Journal of Applied Polymer Science,2008,107(4):2638-2645.

[24] 吴明生,海妮.氯化聚乙烯加工条件对门尼粘度的影响[J].橡塑技术与装备,2013,39(11):51-54.