降膜式蒸发器的若干设计要点

陈庭清

(上海远跃制药机械有限公司,上海201715)

降膜式蒸发器的若干设计要点

陈庭清

(上海远跃制药机械有限公司,上海201715)

介绍了降膜式蒸发器的结构特点,并就传热系数的确定、分布器的设计及浸润问题等进行了阐述,大量引用国外先进的技术经验,对蒸发器设计者了解降膜式蒸发器具有一定的指导意义。

降膜式蒸发器;传热系数;分布器;浸润问题

0 引言

降膜式蒸发器是蒸发设备中的一种,在国外应用已经有相当长的一段时间,其主要优点有:(1)传热效率高;(2)物料停留时间更短;(3)可应用于更小的温差工况;(4)内部没有压力差,内部物料物性一致,使内部传热系数更统一等。其中,物料停留时间短,使其更加适用于热敏性物料的蒸发工作。因此,降膜式蒸发器也广泛应用于食品、药品、饮料和造纸等行业,典型的降膜式蒸发器的工艺流程如图1所示。

图1 典型的降膜式蒸发器的工艺流程

与升膜式蒸发器的工作特点不同,降膜式蒸发器管内液体并非是充满的,而是呈薄膜状分布于管内壁,如图2所示。常识告诉我们,更薄的液相膜是更容易蒸发的,这也是降膜式蒸发器能具有更高传热系数的原因,如何使管内液相膜均匀分布是整个蒸发器设计的核心与灵魂。本文就降膜式蒸发器管内传热系数的确定、分布器的设计及浸润问题进行阐述。

图2 薄膜状分布管内壁

1 降膜式蒸发器管内传热系数的确定

关于降膜式蒸发器管内传热系数的确定,国际上已有相当多的研究成果,现在一般通用的有HTRI法以及CHUN和SEBAN研究出来的计算方法,由于CHUN和SEBAN方法更多地出现于相关科技文献中,本文仅就CHUN和SEBAN方法进行介绍。

CHUN和SEBAN在其发表的论文中总结了以下设计公式:

当管内流体为层流时:

式中 h*f——无量纲膜传热系数,W/(m2·K);

Re——雷诺数。

当管内流体为湍流时:

式中 h*f——无量纲膜传热系数,W/(m2·K);

Re——雷诺数;

Pr——普朗特数。

式中 hf1——纯物质的降膜传热系数,W/(m2·K);

h*f——无量纲膜传热系数,W/(m2·K);

ρt——密度,kg/m3;

kt——传热系数,W/(m2·K);

g——重力加速度,9.8 m/s2;

μt——动力黏度,Pa·s。

式中 Re——雷诺数;

Pr——普朗特数。

式中 Pr——普朗特数;

Cp——比热容,J/(kg·K);

k——传热系数,W/(m2·K);

μ——动力黏度,Pa·s。

在实际运用时会发现,要处理的物料不一定是纯物质,它们大部分都是混合物,所以要引入一个修正系数Fcf,主要的计算方法有沸腾范围法(BOILING RANGE METHOD)和理论沸腾范围法(theoretical BOLING RANGE MEYHOD)及上述两者的组合方法(COMBINED METHOD)。一般来说沸腾范围法适用于沸点≤61.1℃的蒸发过程,而理论沸腾范围法适用于沸点>111.1℃的蒸发过程,当蒸发温度处于上述温度范围之间时,应使用组合法(COMBINED METHOD)进行插值运算。具体方法在相关文献中有比较详尽的记载,不再赘述。

2 分布器的设计

分布器是液体能否成膜的关键所在,一般来说分布器要求能同时完成以下任务:

(1)应该能将液体分布至每根换热管;

(2)应该能将液体分布在换热管的内表面;

(3)蒸汽能够自由通过换热管,且不影响液体分布工作;

(4)能够允许在过流工况下正常工作;

(5)能够从底部进行清洗;

(6)不会导致液体停留时间过长。

在实际工程运用中,分布器的形式是各式各样的,相关文献介绍了以下几种分布器的结构,即简单堰式、带缺口式和插入式(图3)。显然这些结构对换热管的装配精度的要求是比较高的,如果有某些换热管伸出长度过低,则会造成其他换热管没有物料通过的情况,这不是我们希望看到的现象。

另有文献也介绍了一种分布器的结构,其上面设有布液孔(LIQUID HOLES)升气管(VAPOR TUBES)结构,如图4所示,用于下降液体的分布及蒸发后气体的上升。

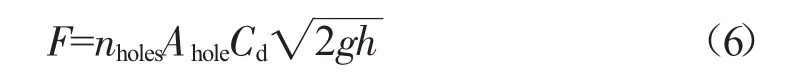

显然,这种结构是能保证下方每根换热管内均能布有液体的,而文献中也给出了布液孔数量与大小的计算方案,如下式表述:

图3 分布器结构

图4 设有布液孔升气管的分布器结构

式中 F——介质流量,m3/s;

nholes——布液孔数量;

Ahole——布液孔面积,m2;

Cd——修正系数;

g——重力加速度,9.8 m/s2;

h——积液高度,m。

式中 Dholes——布液孔直径,m;

F——介质流量,m3/s;

nholes——布液孔数量;

Cd——修正系数;

g——重力加速度,9.8 m/s2;

h——积液高度,m。

Cd一般取0.6~0.7,其中布液孔的数量(nholes)可根据换热管的数量及分布情况推算出来,那么布液孔的直径也就很容易推算出来了。这种分布器结构简单有效,有计算依据,是本文着力推荐的结构。

3 浸润问题

换热管的浸润问题是降膜式蒸发器设计时应考虑的又一重要因素,如果换热管没有处于浸润状态,那么换热管会出现重度结垢或红锈,从而使整个蒸发器处于低热传递效果之下。这里引入一个物理量Γ来阐述这个问题。

Γ是每根换热管内物料的实际质量流量;Γmin是保证每根换热管内壁都能被浸润的最低质量流量。

研究表明,当浸润程度(WETTING RANGE)低于0.2 kg/(m·s)时,蒸发器的整体换热系数将会被Γ/Γmin的比值修正。同样,也有研究表明,当浸润程度(WETTING RANGE)低于0.08 kg/(m·s)时,蒸发器的整体换热系数将会降低13%左右。提高浸润程度的方法一般认为是加大管径或换热管长度,这也是降膜蒸发器的管径能达到Φ50.8 mm、管长一般取5~10 m的原因。

通过以上描述,会发现对于Γmin的求解成为关键,在国际上已经有一些人对此进行过总结,如Paramalingam在相关文献中提出在以牛奶为操作对象的蒸发器中,推荐Γmin不能低于0.123~0.151 kg/(m·s),但更多的人认为Γmin最好不要低于0.2 kg/(m·s)。

4 结语

通过以上描述,我们能清晰地认识到降膜式蒸发器的设计要点,即液体分布效果的好坏:分布得好,则流量控制到位,浸润问题就解决了,换热效果也就上来了;分布得差,则不能形成理想的薄膜蒸发,换热效果就差,也容易出现蒸发器重度结垢或红锈现象,影响设备使用寿命。

[1]CHUN K R,SEBAN R A.Haet Transfer to Evaporating Liquid films [J].Journal of Heat Transfer,1971(11).

[2]K.S.N.Raju.Fluid Mechanics,heat transfer,and mass transfer:Chemical Engineering Practice[M].Wiley,2011.

[3]Heat Transfer Research Inc. HTRI design manual[Z].

[4]Heldman D R,Lund D B.Handbook of food engineering[M].2th ed.CRC PRESS,2006.

[5]Paramalingam S,Winchester J,Marsh C.On the fouling of falling film evaporators due to film break-up [J].Transactions of the Insti-tution of Chemical Engineers,2000(78C).

2015-03-03

陈庭清(1984—),男,江西赣州人,助理工程师,研究方向:化工设备的研发设计。