产线平衡与拉动生产在药厂的应用

包来根

(上海理工大学管理学院,上海200093)

产线平衡与拉动生产在药厂的应用

包来根

(上海理工大学管理学院,上海200093)

通过分析药厂后道包装工序流程的现状,以成品输送为例,运用产线平衡与拉动生产方式改进了生产线流程,能够提高工厂生产效益和劳动效率。

产线平衡;拉动生产;应用

0 引言

在现代药厂生产中,有不少药厂的后道包装工序流程依然采用的是推动方式来实现物流的运输。也就是说物料的供给和输送不是根据客户的需求进行设计,而是随意和自发的行为。这种包装工序流程使得操作人员在岗位等待时间长,导致工厂资源在各岗位的浪费。

针对上述问题,需要从流程上来分析过程,查找出相应操作岗位的客户和供应商。程序分析是按作业的程序从第一道工序至最后一道工序、从第一个工作地到最后一个工作地、从原材料入厂到产品出厂所进行的全面分析或全过程分析。

1 现状分析与过程分析

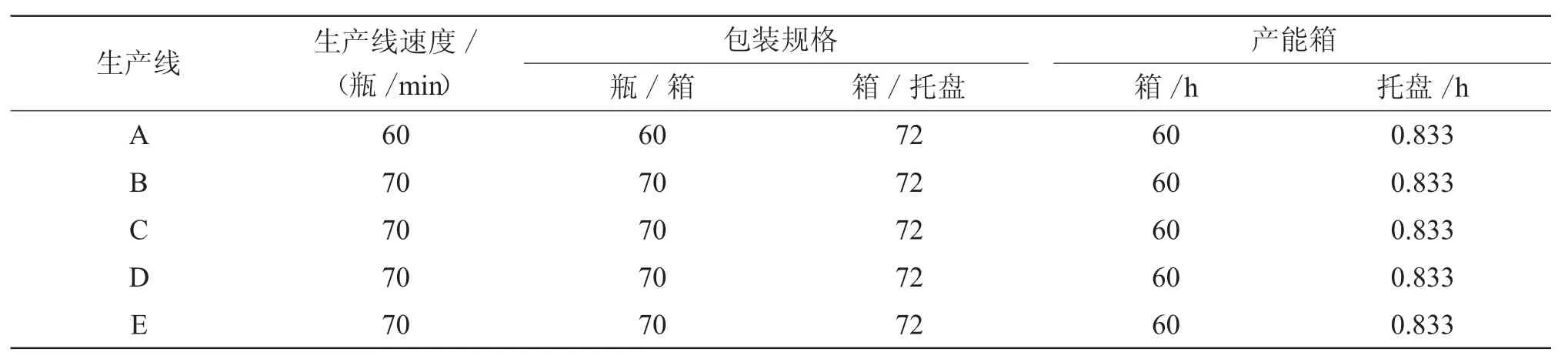

本文主要分析其中一个岗位——成品输送岗位,产品在完成包装后,由操作人员安放到托盘上,用手工叉车拉到车间与库房的门口,再由库房人员入库。生产包装线统计数据如表1所示。

某工厂总共有5条包装线,每条包装生产线的流程如图1所示。

表1 生产包装线统计数据

图1 包装生产线的工作流程

上述流程目前有2名操作员完成,其中一人负责产品装箱,放入说明书,完成后另一个操作员封箱并把成品放到托盘上,托盘满后就送到仓库门口。

装箱运输产线的平衡分析,通过测定平均每个工序时间需求计算,如表2所示。过电子看板管理重新设计流程,如图2所示。

为了避免生产运输过程中出现资源浪费现象和过长的等待,在库房区域设置一个拉货蜘蛛人,弥补每条线上托盘送到仓库门口的时间(120 s/托)。

蜘蛛人每小时完成:5条线×0.833 3托盘/h=

表2 计算分析

操作员1岗位的一箱用时:作业A+作业B放说明书=60 s+3 s=63 s;

操作员2岗位的一箱用时:作业B封箱+作业C+作业D=17 s+5 s+120 s/72=23.66 s。

操作员2在每一箱药品包装的岗位等待时间:63 s-23.66 s=29.34s,将这个岗位列为第一个需要改善点。

2 过程改进

通过现场分析,操作员都是等每托盘满了之后立即拉到库房门口,库房再按产品入库。这种方式不符合精益管理中拉动生产的方式需求,即根据客户需求拉动和入库。这样导致库房门口经常有积压,而操作员2岗位空闲,资源不平衡,产生浪费。

通过团队讨论,采用拉动生产方式,以客户的需求为导向拉动托盘运送,当生产线托盘满了,通4.166托/h,花费时间4.166托×120 s/托=500 s,计8.3 min。剩余时间用在原料运送和包材的运输,不在这里赘述。

由于需要在托盘满的时候通知蜘蛛人,所以特意设计了一套光电传感系统,如图3所示。

经过上面的改进,两个操作员中其中一个的托盘的一部分工作由蜘蛛人来完成。但是,另一部分工作,比如封箱,把外箱放到托盘上这个工作需要时间为17 s+5 s=22 s,每一箱都需要花费这些时间。

进一步分析操作员1是否存在时间浪费,由于每箱的产品是6盒为一排推出来的,计算出频率是6 s,测定操作员把一排盒子放到箱子的时间为3.5 s,当每一排盒子推出时,操作员有2.5 s的等待时间。

每一箱(60盒)的操作员1的岗位定额时间=实际工作时间+私事放宽+疲劳放宽+休息时间=3× 10+20%×3×10=36 s(宽放和休息时间按实际工作时间的20%计算),这样操作员1这个岗位上会有60-36=24 s的等待时间。

图2 程序改进后的流程设计图

图3 光电传感系统

通过上述研究认为,操作员1岗位还有时间加以利用,避免工序不平衡造成的浪费。通过团队讨论,还是采用拉动生产方式来避免浪费,为此设计了报警装置和缓冲装置。因为推料盘是6 s一推,如果采用报警系统,操作员没法及时处置,根据上述的情况配置了一套缓冲装置,这样操作员就有足够的反应时间。下面是为满足反应需求设计的缓冲:

假定操作员处于最糟糕的处境,有一箱既没有封箱,也没有安放到托盘上,操作员这时候需要开始封箱,期间缓冲区域需要能够容纳所有的推料,以此计算缓冲时间需求。

总时间需求=封箱时间+安放时间=17 s+5 s=22 s

设计退料次数=总时间/每次退料时间=22/6≈4次

通过计算得出最少需要保留4次推料的存储空间。系统设计停机报警,当员工处于休息时间或发生意外状况时,当存储空间推料达到4次且没有被及时取走时,上游产线停机。改进后的流程如图4所示。

图4 改进后的流程图

3 结语

通过上述缓冲流程设计,操作员1浪费的时间,可以填补操作员2的一部分工作。这样通过产线平衡优化,其中操作员2的工作被分解到蜘蛛人和操作员1共同分担。而蜘蛛人只需要1个人员操作就能满足各类物料的运输,车间内部通过流程优化,产线平衡,减少了资源浪费,可节约5个岗位。

2015-05-22

包来根(1976—),男,浙江嘉兴人,高级工程师,研究方向:药品生产。